Prozessentwicklung braucht Spielraum

Technikum als Basis für ressourcenschonende und kostensparende Prozesse im Holz- und Möbelbereich

Ein großes Kompetenzzentrum schafft auf 2.000 Quadratmetern ideale Voraussetzungen für die Lack-und Prozessentwicklung für Anwender aus der Holz-und Möbelindustrie. Egal um welche Beschichtungstechnologie es geht – bei Adler in Schwaz in Tirol findet sich die passende Anlagentechnik.

Umweltschonung und Nachhaltigkeit sind in der Bilanz über alle Fertigungsschritte bei vielen Produkten eng mit der eingesetzten Oberflächentechnik verknüpft. Das ist bei der Holz- und Möbelindustrie nicht anders, hinzu kommen allerdings noch in besonderem Maße hohe Qualitätsanforderungen, denn von der Haustür bis zum Küchenmöbel kommen die Nutzer den Produkten tagtäglich sehr nahe. In der Folge fallen Qualitätsmängel auch einem ungeübten Auge leichter auf. Erschwerend für eine industrielle Produktion kommt hinzu, dass große und identische Losgrößen eher die Ausnahme sind und damit Automatisierungsthemen schnell eine hohe Komplexität entwickeln.

Egal ob es es darum geht, eine Produktionslinie oder einen Prozess umzustellen beziehungsweise zu modernisieren – die wenigsten Betriebe im Bereich der Holz- und Möbelindustrie haben die Ressourcen, die Technologie und auch die Kapazitäten im eigenen Haus, um die Prozessentwicklung vollständig in die eigenen Hände nehmen zu können. Insofern setzen viele Anwender bei der Prozessentwicklung auf externe Unterstützung. Um seinen Kunden diesbezüglich die bestmöglichen Antworten liefern zu können, hat der Lackhersteller Adler aus Schwaz in Tirol auf 2.000 Quadratmetern ein ausgesprochen umfangreiches Technikum aufgebaut, das ausreichend viele Maschinen und Anlagen enthält, dass sich hier problemlos auch eine erfolgreiche, reguläre Produktion aufziehen ließe. Aber darum geht es natürlich bei einem Lackhersteller nicht.

88 Jahre Lack für Holz und Möbel

Die Geschichte von Adler begann 1934, heute hat das Unternehmen 670 Mitarbeiter und stützt sich auf drei Standbeine. Eines davon ist der Heimwerker, das zweite Standbein dreht sich um alles, was die Möbel-, Fenster- und Holzbauindustrie angeht. Den größten Anteil in diesem Bereich hat dabei die Möbelbeschichtung und alles, was es im Inneren eines Hauses oder einer Wohnung zu beschichten gilt – vom Boden über die Tür und die Küche bis hin zu den Wohnmöbeln.

Die dritte Sparte ist das Handwerk vom Schreiner über den Tischler und Einmannbetrieb bis hin zu kleinen Industrieunternehmen. Der Übergang in diesem Bereich zwischen Handwerk und industrieller Produktion ist allerdings fließend. Bei der Betrachtung der heutigen Anwendungsbereiche von Adler-Lacken, fällt auf, dass es sich überwiegend um Branchen und Sparten handelt, in denen ursprünglich ausschließlich mit dem Werkstoff Holz gearbeitet wurde. Inzwischen haben sich jedoch in vielen Bereichen die Substrate weiter entwickelt und von Kunststoff über Metall bis zu Glas sind Lacke für unterschiedlichste Substrate gefragt dementsprechend hat sich auch das Portfolio bei dem österreichischen Lackhersteller weiterentwickelt.

Breite Prozessauswahl

Vom kleinen Tischlerbetrieb bis zum industriellen Möbel-, Küchen-, Türen- oder Fensterhersteller, vom Handspritzstand bis zur vollautomatischen Lackierstraße mit Spritzautomat, Gieß- oder Walzanlage: Jedes Verfahren kann in dem Technikum bei Adler simuliert werden. So verfügt die Fenster-Abteilung in der Anwendungstechnik neben einer modernen Spritzkabine, wie sie bei kleineren Herstellern gebräuchlich ist, auch über eine hochautomatisierte Fenster-Beschichtungsstraße mit Flutanlage und Lackierroboter.

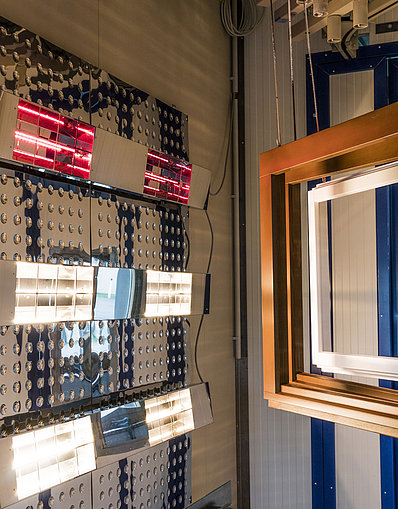

„Wir haben außerdem kürzlich einen Labortrockner angeschafft, mit dem wir die Trocknungsbedingungen unserer Kunden hundertprozentig genau simulieren können“, erklärt Matthias Stötzel, Leiter der Anwendungstechnik für Fenster- und Bautenlacke. Mit dem Labortrockner können die unterschiedlichsten Kombinationen von Wellenlängen und Lichtquellen eingesetzt werden.

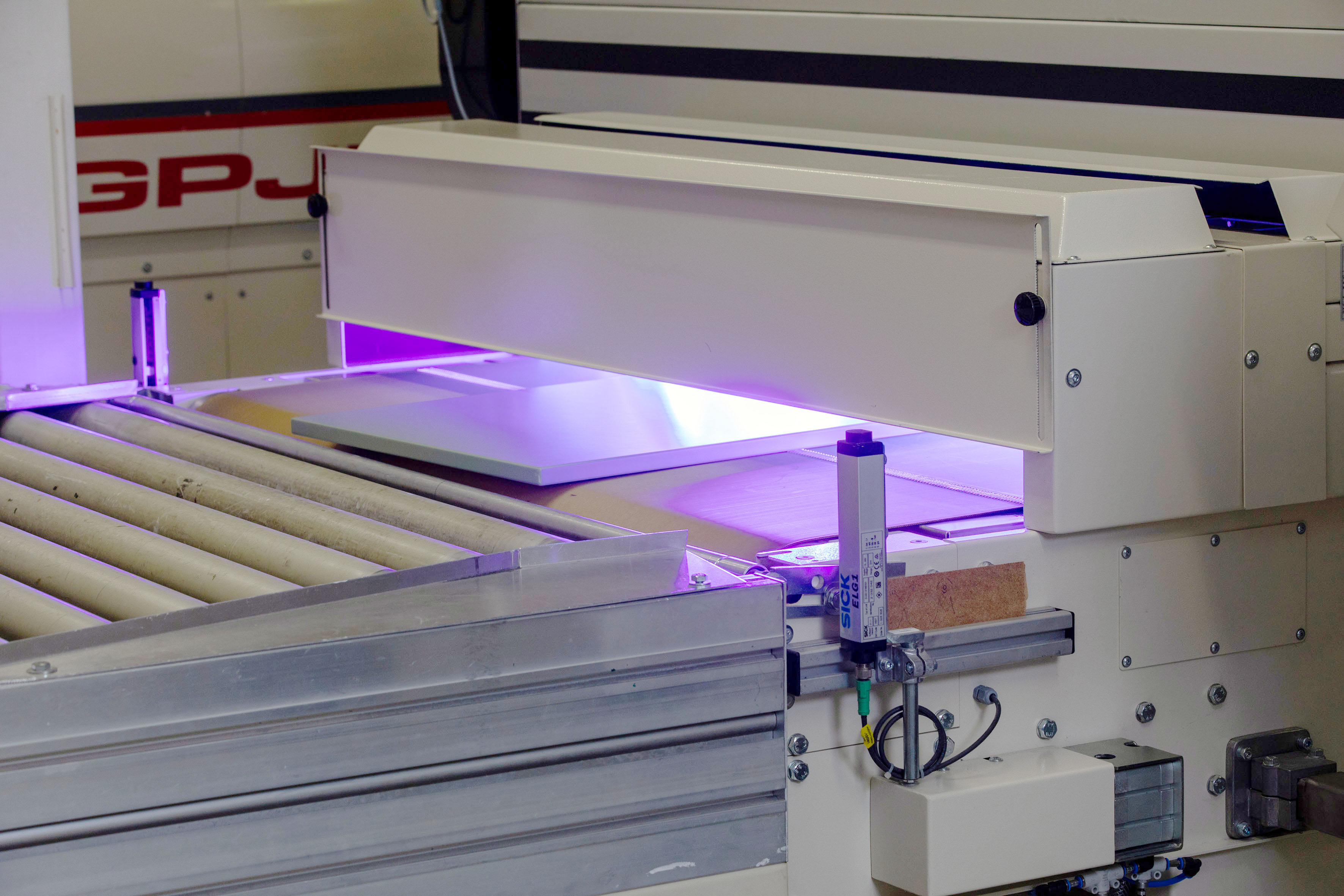

Grundsätzlich sehen die Experten von Adler im Trocknungs- und Härtungsprozess viel Potenzial, um Qualität und Effizienz in der Oberflächenveredelung weiter zu steigern.Beispielsweise ist die Gieß-Applikation, eine altbekannte und aktuell etwas in den Hintergrund getretene Technologie. Doch beim Gießen entsteht kein Overspray, gleichzeitig lassen sich sehr gute Oberflächen erzielen. Zusammen mit einem im Kreislauf geführten 100-Prozent-UV-Lack lässt sich ein Optimum aus Oberflächenqualität, Produktivität und Umweltschonung erreichen, da keinerlei Lösemittel freigesetzt werden und es praktisch keine Lackverluste gibt. Auch ist eine Kombination mit der Excimer-Strahlungstechnologie möglich, also einer UV-basierten Technologie, die sehr gefragte matte Oberflächeneffekte ermöglicht. Aber auch Hochglanz lässt sich so sehr gut realisieren.

„Es ist uns wichtig, nicht nur den Lack zu betrachten, sondern den ganzen Lackierprozess zu verstehen, damit wir unseren Kunden dann auch objektiv die beste Lösung empfehlen können“, ergänzt Daniel Pesserer, Verkaufs-Spartenleiter Möbelindustrie bei Adler Lacke, die Unternehmensphilosophie. „Wir wollen Lacke und Prozesse in möglichst produktionsnaher Umgebung entwickeln und dafür müssen wir jeden Kundenprozess in unserem Technikum nachstellen können. Auch ist es unser Anspruch, unsere Kunden objektiv und unvoreingenommen zu beraten. Die Rückmeldungen von Kunden und Interessenten zeigen uns, dass das anerkannt und unsere Meinung in der Branche geschätzt wird. Das ist aus meiner Sicht der Lohn dafür, dass wir die Kundenzufriedenheit höher gewichten als einen

kurzfristigen Verkaufserfolg.“

Vertrauen muss erarbeitet werden

„Wir haben eine gute Größe, um im Industriebereich vernünftig mitarbeiten und entwickeln zu können, aber sind trotzdem nicht so groß und schwerfällig, dass sich Verwaltungs- und Entscheidungsprozesse verlangsamen“, schildert Pesserer. „Unser Unternehmen wird nunmehr bereits in dritter Generation von der Inhaberfamilie geführt, wodurch wir den Vorteil genießen, mit langfristiger Perspektive in Forschung und Entwicklung investieren zu können, ohne dass wir auf festgelegte Margen und Aktionäre Rücksicht nehmen müssen. Was wir erwirtschaften, fließt zu einem großen Teil zurück in das Unternehmen. Alleine 110 Mitarbeiter arbeiten bei uns in der technischen Entwicklung, das ist damit die größte Abteilung im Unternehmen.“

„Die Firma Adler richtet ihren Fokus sehr bewusst auf die Kunden und ihre Bedürfnisse und legt großen Wert darauf, diese verstehen zu wollen“, stimmt Reinhard Guem, Leiter Entwicklung Möbellacke, Beizen & Öle zu. „Wir sind deshalb organisatorisch so aufgestellt, dass unsere Entwickler und Labortechniker vor Ort bei den Kunden in der Produktion Erfahrungswerte sammeln können. Dadurch lassen sich schon in einer sehr frühen Phase neue Produkte in der praktischen Anwendung prüfen und die Erfahrungswerte auf dem kürzesten Wege in die Entwicklungsarbeit

zurückkoppeln.“

Technologieprojekte für die Zukunft

ntensive Entwicklungsprojekte laufen derzeit weiterhin im matten und stumpfmatten Bereich, hier ist das Ziel, diese Oberflächen so resistent und gut handhabbar wie möglich zu machen. Davon abgesehen ist Nachhaltigkeit ein großes Schlagwort in allen Facetten, auch im Zusammenhang mit nachwachsenden sowie biobasierenden Rohstoffen.

Grundsätzlich sieht Pesserer das Thema Energieeinsparung, aber auch eine Vereinfachung der Prozesse als zentrale Entwicklungsziele. Dazu gehören die Müllvermeidung und in diesem Zusammenhang auch die oversprayfreie Applikationstechnik, die ja bereits im Automobilbau Einsatz findet. Pesserer sieht hier auch in der Möbelindustrie vielfältige Anbindungsmöglichkeiten, insbesondere, wenn wenig flächenhafte Teile wie zum Beispiel Fensterrahmen zu beschichten sind. In diesem Zusammenhang war Adler bereits an der Umsetzung eines großen Projekts beteiligt. Für Spezialanwendungen ist es laut Guem schon jetzt praktikabel, oversprayfreie Beschichtungsverfahren einzusetzen, auch wenn es für eine breitere Anwendung noch zu teuer ist. Die große Herausforderung sieht Guem darin, Flächen und Kanten in jeder Hinsicht homogen und gleichmäßig zu realisieren. Mit dem innovativen oversprayfreien Verfahren soll es in Zukunft möglich sein, Flächen und Kanten im selben Arbeitsschritt und konturscharf ohne jede Maskierung zu beschichten.

Wasserlack oder Lösemittellack?

„Der Trend geht eindeutig in Richtung emissionsarme oder sogar emissionsfreie Lacksysteme, also Wasser- beziehungsweise UV-Lacke“, berichtet Guem. „Dabei macht es allerdings durchaus einen großen Unterschied, ob es sich um einen Einmann-Schreinereibetrieb oder um größere Mittelständler handelt. In der Industrie sind in unserer Branche zwischen 80 und 90 Prozent emissionsarme Lacksysteme im Einsatz – allerdings ist die Quote stark vom jeweiligen Land abhängig. Deutschland, Österreich und die Schweiz sind hier Vorreiter, aber auch in Italien und Polen geht der Trend inzwischen eindeutig in diese Richtung. Letztendlich gilt das auch für das Handwerk, auch wenn es da noch etwas länger dauern wird.“

Die sich hartnäckig haltende Annahme, dass Lösemittellacke grundsätzlich besser und einfacher zu verarbeiten sind als Wasserlacke, hält Guem für die meisten Substrate inzwischen für überholt, wobei er nicht in Abrede stellt, dass es Fälle gibt, in denen ein Lösemittellack schwer sinnvoll zu ersetzen ist. Sofern man die Summe aller Eigenschaften betrachtet, sieht er insgesamt die Wasserlacke in vielen Anwendungen schon als überlegen an. Durch neue Trocknungstechnologien verfügt die neueste Generation von Wasserlacken über ein besseres Trocknungsverhalten als Lösemittellacke und ist insgesamt unkomplizierter zu verarbeiten

Spannend: Mikrowellen- und Elektronenstrahlhärtung

UV-Lacke – mit speziellen Photoinitiatoren ausgestattete Lacke – sind bezüglich ihrer Vorzüge, wie etwa der sekundenschnellen Aushärtung, längst bekannt und verbreitet. Ergänzend dazu ist in die Entwicklung alternativer Trocknungsverfahren neue Dynamik gekommen. In der letzten Zeit verstärkt im Fokus der Entwickler ist die Elektronenstrahlhärtung. Dieses Verfahren benötigt zur Härtung des Lacks mittels Polymerisation – anders als UV-Lacke – keine Photoinitiatoren oder ähnlich aufwändige und teure Bestandteile.

Darüber hinaus ist die Eindringtiefe der Strahlung auch bei höherer Pigmentierung kein Thema – im Gegensatz zu UV-Lacken. Nachteilig ist jedoch, dass die entsprechenden Bereiche der Anlage, bei der Elektronenstrahlhärtung, relativ aufwändig gegen Strahlungsaustritt geschützt werden müssen und dass auch bei komplexen Geometrien eine homogene Aushärtung noch eine Herausforderung ist. Dennoch sieht man bei Adler hier großes Potenzial und plant bis zum Jahresende die Investition von rund 500.000 Euro in eine entsprechende Elektronenstrahl-Härtungsanlage. „In der industriellen Anwendung wird das Verfahren bereits eingesetzt, nun geht es uns darum, einen breiteren Einsatz zu ermöglichen und auch unterschiedlichere Substrate beschichten zu können“, so Pesserer.

Innovationspreis: Rahmen automatisiert per Roboter schleifen

Bei der Beschichtung von Fensterrahmen ist ein Zwischenschliff notwendig, weil das Holz durch den Lack eine leichte Aufrauhung erfährt. Bisher wird dieser häufig händisch durchgeführt – mit einem nicht unerheblichen Aufwand, denn die Rahmen müssen zunächst vom Förderer abgehängt und auf entsprechende Tische gelegt werden, auf denen dann zeitaufwändig der manuelle Schliff erfolgt. Um diesen zeit- und kostenintensiven Prozessschritt zu verbessern, startete Adler zusammen mit Projektpartnern die Entwicklung einer Automatisierungslösung. Das Ergebnis ist der inzwischen innovationspreisgekrönte „Abramotion“, ein Roboter mit einem kraftsensitiven Schleifaufsatz.

„Die Herausforderung dabei ist, dass ein Fensterprofil mit all den Kanten im Profilbereich extrem schwierig zu schleifen ist, nicht zuletzt weil die Imprägnierung sehr dünn ist“, so Matthias Stötzel. Deshalb ist die Gefahr enorm groß, dass der Roboter bei etwas zu starkem Andruck durch die Beschichtung hindurchschleift – bis auf das Rohholz. Insofern ist ein drucksensibler und sehr fein steuerbarer Arbeitsaufsatz erforderlich, der ähnlich sensibel wie ein Mensch schleifen kann. „Bei einer leichten Erhöhung muss die Andruckkraft sofort und sehr schnell durch die Steuerung gesenkt werden. Im Automobilbereich werden solche automatisierten Schleifprozesse bereits eingesetzt, im Bereich der Fensterindustrie allerdings bisher noch eher selten. Deswegen haben wir zusammen mit unseren Partnern das Verfahren für den Fensterbereich weiterentwickelt und adaptiert.“

Dabei ist es nicht nur die Steuerung und der Aufsatz, die hier die Herausforderung bei der Entwicklung waren, sondern auch das Fixieren der Rahmen durch eine Spannvorrichtung zu entwickeln, die den Rahmen sicher hält, ohne den Schleifprozess zu behindern. Die Aufgabenstellungen konnten gelöst werden und das Projekt ist heute erfolgreich im industriellen Einsatz – der Aufbau einer eigenen Roboterstation im Testzentrum in Schwaz war bisher aber aus Platzgründen nicht möglich.

„Wir wollen mit dem Abramotion nicht zum Anlagenhersteller werden, auch wenn wir ihn tatsächlich vertreiben“, so Pesserer. „Bei aller Industrialisierung von Spritzautomaten bis hin zu Roboter-Lackieranlagen ist eben der Zwischenschliff in den meisten Betrieben noch händisch und hier wollen wir unseren Kunden eine Problem-

lösung bieten.“

Der Rundgang durch das Technikum in Schwaz in Tirol zeigt, dass hier in einem beeindruckenden Umfang industrienahe Anlagentechnik installiert ist und macht den Anspruch des Lackherstellers plausibel, den Beschichtungsprozess der Kunden exakt abbilden zu können. Mit den modernen Anlagen, vor allem aber mit der Expertise des Teams sind die Aussichten für die Kunden gut, hier die Prozessentwicklung oder -optimierung erfolgreich abzuschließen.

Adler-Werk Lackfabrik Johann Berghofer GmbH & Co. KG

www.adler-lacke.com