Nasslackapplikation mit Elektrostatik

Die elektrostatische Beschichtung von Oberflächen ist seit Jahren Stand der Technik. Höchste Oberflächenqualität und ein besonders hoher Auftragswirkungsgrad, der den immer strengeren Umweltvorschriften Rechnung trägt, sind die Treiber dieser Technologie. Durch die im Vergleich zur klassischen Nasslackbeschichtung höheren Initialkosten und bestehende Sicherheitsbedenken scheuen jedoch manche Anwender den Einsatz von Elektrostatik.

Nasslack applizieren mit Elektrostatik

In diesem Beitrag werden neben Grundlagen zur Elektro¬statik sowohl die Grenzen, als auch großen Chancen die¬ser Technologie aufgezeigt und verdeutlicht, dass sich die anfangs höhere Investition durchaus schnell amortisieren kann. Eine umfassende Analyse der Rahmenbedingungen ist dabei der Schlüssel für einen erfolgreichen Lackierprozess.

Voraussetzungen und Vorteile

Die Applikation mit Elektrostatik eignet sich vor allem bei elektrisch leitenden Werkstücken, insbesondere aus Metall. Daneben werden häufig auch nichtlei¬tende Werkstücke aus Kunststoff oder Glas mit dieser Technologie beschichtet. Die geladenen Lacktröpfchen wandern auf den Feld¬linien zum Werkstück und treffen dort senkrecht und gleichmäßig verteilt auf.

Lösemittel- oder wasserbasierte Systeme?

Die Wahl des Lacksystems entscheidet grundlegend über die Art, den Lack aufzuladen und somit auch über den Applikator und das gesamte Beschichtungssystem. Lösemittellacke werden mit einer im Zentrum des Sprühstrahls positionierten Elektrode, die sich direkt in der Pistole befindet, direkt aufgeladen. Wasserlack wird intern aufgeladen, entweder im Applikator oder im Farbbehälter.

Applikationstechnologien und Grenzen der Elektrostatik

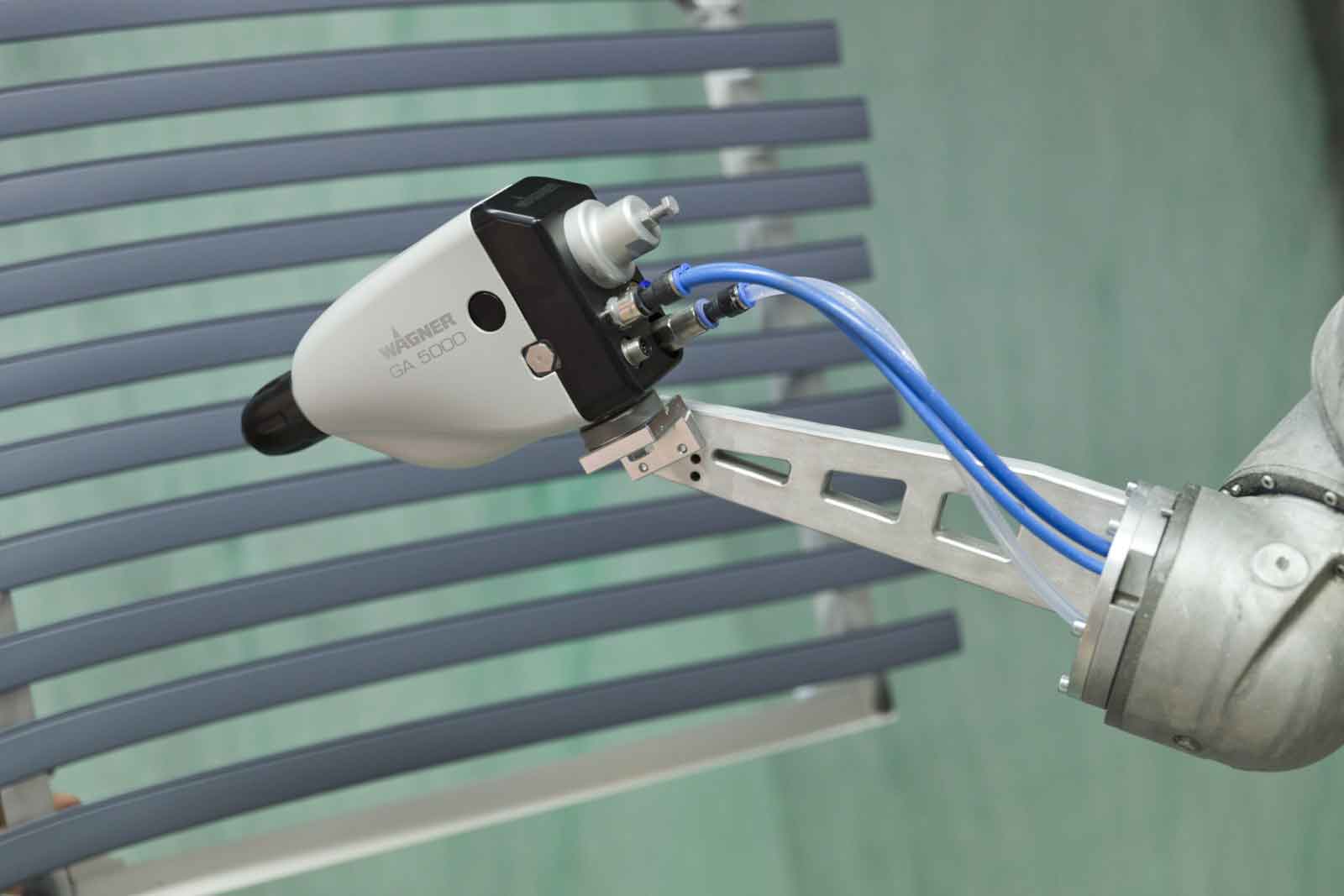

Die Elektrostatik-Technologie wird bei Airspray- und AirCoat-Anwendungen sowie bei der Hochrotationszerstäubung eingesetzt. Für Applikationen mit einem Materialdruck von mehr als 250 bar ist das Verfahren nicht geeignet, da die relativ großen Tröpfchen und der sehr hohe Sprühdruck eine hohe kinetische Energie er¬zeugen, die den elektrostatischen Effekt in den Hinter¬grund treten lässt.

Produkt- und Verfahrensauswahl

Je niedriger der Material- und Luftdruck eingestellt ist, umso besser kommt der elektrostatische Effekt zum Tragen. In der Praxis ist der Materialdruck häufig viel höher als nötig eingestellt. Ob Airspray, AirCoat oder Hochrotation am geeignetsten ist, hängt unter anderem von den technischen Anforderungen und Möglichkeite sowie der Wirtschaftlichkeit ab, ebenso die Entscheidung für manuelle und automatisierte Applikation.