Rippert: Das Optimum herauskitzeln

Erst maßgeschneiderte MES-Produktionsleitsysteme holen die maximale Performance aus einer Lackieranlage

In großen und hochautomatisierten Lackieranlagen gilt es viele unterschiedliche Prozessschritte und Aufgaben in eine möglichst ideale Abfolge zu bringen. Ein speziell für solche Anlagen optimiertes MES-System bietet hierfür die besten Vorraussetzungen.

Unabhängig von der Zielbranche und der Unternehmensgröße steigen die Anforderungen hinsichtlich Flexibilität, Produktivität und Verfügbarkeit der Produktionsumgebung an. Zusätzlich erschwert der wachsende Mangel an Fachkräften die Beseitigung von Engpässen durch die Einstellung qualifizierter Mitarbeiter. Mehr Automatisierung alleine kann jedoch nur einen Teil der Aufgabenstellungen lösen. Denn die Mitarbeiter können nur dann maximal entlastet und die Kapazitäten einer Beschichtungsanlage optimal genutzt werden, wenn die Auftragsverwaltung, die nach dem Stand der Technik mit einem ERP-System erfolgt, mit der Ebene der Anlagensteuerung interagieren kann. Nur so ist es ohne aufwändige manuelle Zwischenschritte möglich, aktuelle Daten zu Aufträgen in Echtzeit zu verwalten, deren Status zu erfassen, neue Aufträge einzusteuern und oder auch zu priorisieren. Hierfür ist ein zusätzliches Softwaresystem erforderlich, das die Steuerungsebene der Anlage mit dem ERP-System verbindet – ein Manufacturing Execution System (MES). Ein solches Produktionsleitsystem, so das deutsche Synonym, verknüpft also die betriebswirtschaftlich berichtenden und die Produktion planenden Ebenen des ERP eines Unternehmens mit der Ebene der Anlagensteuerung. Dadurch ist eine direkte Lenkung und Kontrolle der Produktion in Echtzeit möglich – außerdem die Datenerfassung, zum Beispiel Betriebsdatenerfassung (BDE), Maschinendatenerfassung (MDE) und Personaldatenerfassung sowie deren Aufbereitung. MES-Lösungen sind auf dem Markt in großer Auswahl zu finden. Doch diese sind meistens für eher standardisierte und in ihrer Prozessführung wenig komplexe Maschinen ausgelegt – zum Beispiel Biegeoder Spritzgussmaschinen, auf denen Aufträge meist sequenziell abgearbeitet werden.

Eine individuell auf ihr Anwendungsfeld optimierte Beschichtungsanlage ist mit ihren vielfältigen Prozessschritten ungleich komplexer, deshalb müssen bei der Verwendung standardisierter MES-Systeme oft Teilbereiche der Lackiereranlage als „Blackbox“ betrachtet werden. Es ist nachvollziehbar, dass solche Vereinfachungen die Optimierungsmöglichkeiten durch das MES erheblich einschränken.

Der Anlagenbauer Rippert aus Herzebrock- Clarholz verfügt über umfangreiche Erfahrungen im Aufbau und der Konzeption hochautomatisierter Beschichtungsanlagen für unterschiedlichste Branchen. Um die Leistungsfähigkeit der Anlagen bei einer erhöhten Komplexität der Anwendung zu optimieren, setzte der Anlagenbauer bereits in der Vergangenheit Leitrechner mit MES-Applikationen ein, die jedoch als Sonderlösung individuell programmiert wurden. Die Anforderungen an diese Software-Lösungen reichten von der Feinplanung, also der Auftragsreihenfolgeplanung über aktive Routing-Eingriffe in die Anlagenlogistik bis hin zu Tools für Reports, die Qualitätssicherung und die Instandhaltung.

Auch wenn die Systeme in der praktischen Anwendung alle Anforderungen erfüllten, wurde aufgrund des stetig zunehmenden Anteils komplexerer Beschichtungsanlagen deutlich, dass es an der Zeit war, ein eigenes, auf unterschiedliche Anwendungen anpassbares MES-System zu entwickeln.

Volles Potential durch individualisiertes MES

2020 fiel dann der offizielle Startschuss zur Entwicklung des Rippert-MES, dabei entschied sich der Anlagenbauer, auf das SCRUM-Prinzip zu setzen. Dabei erfolgt die Projektarbeit empirisch, inkrementell und iterativ. SCRUM basiert auf der Erfahrung, dass viele Entwicklungsprojekte zu komplex sind, um vorab bis ins kleinste Detail durchgeplant werden zu können. Es wird akzeptiert, dass ein wesentlicher Teil der Anforderungen und der Lösungsansätze erst im Laufe des Entwicklungsprozesses erkannt werden können. Dadurch lässt sich nicht nur die Entwicklung komplexer Produkte beschleunigen, auch die erzielten Eigenschaften liegen meist deutlich näher an einem theoretischen Optimum. Weiterhin ist die kontinuierliche Weiterentwicklung Teil der SCRUM-Philosophie. Anwender partizipieren hierdurch regelmäßig von funktionellen Verbesserungen und Weiterentwicklungen. Auch ermöglicht dieses Entwicklungskonzept das relativ kurzfristige Implementieren von Zusatzfunktionalitäten oder auch die Beseitigung erkannter Schwachstellen. Die Akzeptanz bei den Kunden für das entwickelte System ist hoch – in den letzten drei Jahren wurden bereits zehn neue Beschichtungsanlagen mit dem Rippert-MES ausgestattet, Tendenz steigend. Das Rippert-MES ist bisher ausschließlich auf Beschichtungsanlagen ausgerichtet und wird zusätzlich individuell auf die Anlage, die es betreiben soll, abgestimmt. Voraussetzung für eine mögliche Implementierung sind bestimmte für MES-Systeme übliche Schnittstellen – es muss sich allerdings nicht zwangsläufig um eine Rippert-Anlage handeln. Derzeit laufen außerdem Entwicklungen, auch die Rippert-Filtersysteme mit in das MES einzubinden.

Einsatz im Bereich Büromöbel

Eines der aktuellsten in Anwendung gebrachten MES-Systeme kommt seit Februar 2023 bei der Firma Merkt in einer Pulverbeschichtungsanlage zum Einsatz. Das Unternehmen beschichtet Stahlblechteile unterschiedlichster Art – mit einem Schwerpunkt im Bereich Büromöbel. Den Teiletransport übernimmt ein Power & Free-Förderer, die Anlage verfügt über vier Aufgabe- und sechs Abgabestationen sowie zwei Automatik-Kabinen und eine Handkabine.

Zu den Aufgaben des MES gehört der Austausch von Stamm-, Auftrags- und Bewegungsdaten zwischen dem betrieblichen ERP-System und der Fertigungslinie, außerdem die Bereitstellung von übersichtlichen und aussagekräftigen Reports. Auch die Archivierung von Prozess-, Maschinen- und Logistikdaten zwecks Rückverfolgbarkeit leistet das System. Darüber hinaus steuert das MES das Routing von Laufwagen an signifikanten Schlüsselstellen und unterstützt bei der präventiven Instandhaltung.

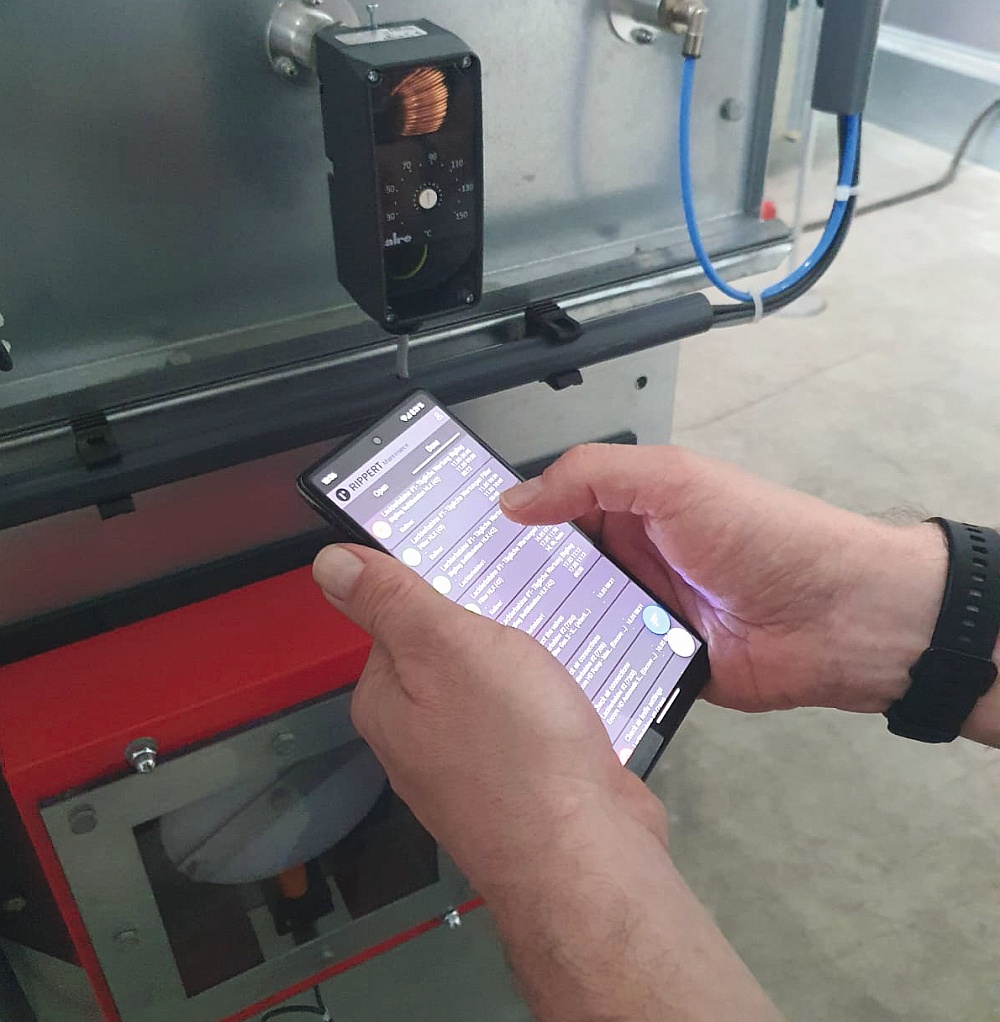

Die Bereitstellung intuitiver, informativer sowie arbeitsplatzspezifischer Werkerführungen, die auf Bildschirmen angezeigt werden, verbessern die autonome Handlungsfähigkeit der Mitarbeiter und sparen Wege und Zeit, um erforderliche Anleitungen und Dokumentationen zu suchen. Solche Hilfestellungen stehen an den Aufgabe- und Abgabeplätzen, den Lackierkabinen, Maskierstationen und weiteren relevanten Position in der Linie zur Verfügung.

Schwerpunkt Auftragsreihenfolge

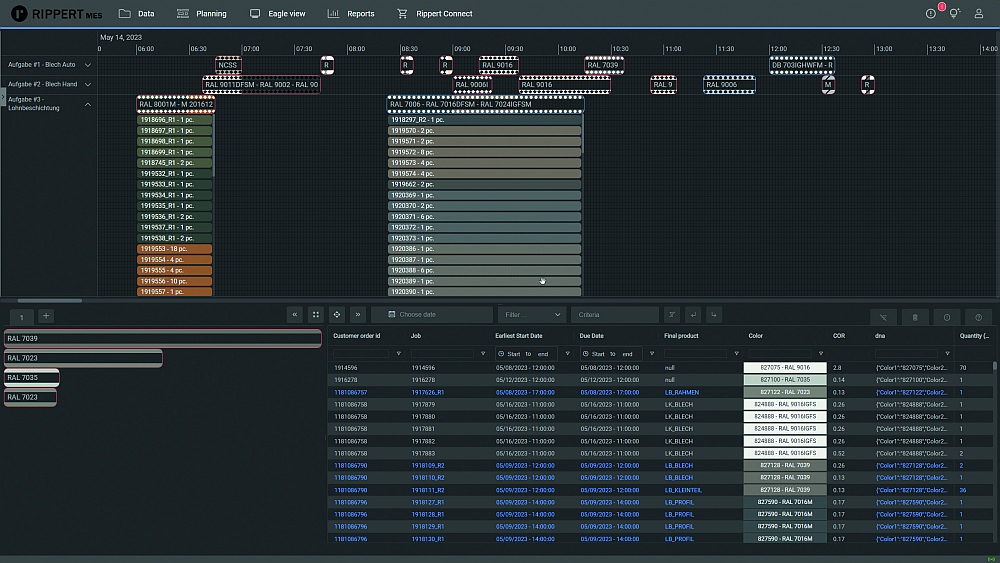

Zusätzlich zu den oben genannten Aufgabenbereichen liegt der Fokus des Rippert- MES bei Merkt auf der Auftragsreihenfolgeplanung. Hierbei geht es darum, den vorhandenen, für die Lackierung freigegeben, Auftragsbestand unter den Aufgabestationen so zu verplanen, dass klassische Optimierungskriterien umgesetzt werden können. Ziel sind möglichst kurze Auftragsdurchlaufzeiten, eine hohe Warenträgerauslastung sowie eine homogene Anlagenauslastung bei minimierter Anzahl von Farbwechseln. Kurz gesagt, die Kapazität der Anlage soll optimal genutzt werden.

Dafür bietet das Rippert-MES verschiedene Möglichkeiten, zentrales Element hierbei ist das Planning-Board. Es kann als reine Anzeige für ein von einem übergeordneten Planungssystem übergebenes Planungsergebnis dienen. Zum anderen besteht die Möglichkeit, unabhängig von anderen Systemen Aufhänge-Sequenzen, in welchen Aufträge mit gleichen Charakteristiken wie Farbe und/oder Wandstärke gruppiert werden, zu erzeugen und diese an den verschiedenen Aufgabestationen einzuplanen.

Berücksichtigung finden die endlichen Ressourcen wie das Arbeitszeitmodell, die Warenträgerkapazitäten und mögliche Behängefläche, außerdem die theoretisch mögliche Taktzeit. Nach Freigabe eines Plans werden die entsprechenden Rohmaterialien zur Vorkommissionierung freigegeben und in den entsprechenden Werkerführungen an den Arbeitsplätzen angezeigt. Nach der Fertigmeldung der Vorkommissionierung stehen die Materialien systemseitig zur Aufgabe bereit. Auch das Aufhängen erfolgt über eine Werkerführung im Rippert-MES.

Werkerführung für effektivere Abläufe

Im ersten Schritt erfolgt bei Merkt die Auftragsreihenfolgeplanung noch manuell über das Rippert-MES, die Anlage wird also in den ersten Monaten zunächst per Hand verplant. In dieser Übergangsphase werden Erfahrungen sowie Erkenntnisse für relevante Entscheidungskriterien gesammelt. Erst danach im zweiten Schritt beginnt die Entwicklung eines Optimierungsalgorithmus, der dann künftig den noch unverplanten Auftragsbestand komplett eigenständig verplanen kann.

Dabei legt Rippert großen Wert auf Parametrierbarkeit sowie Skalierbarkeit. Die Erarbeitung der Logik eines Optimierungsalgorithmus ist ein iterativer Prozess, deshalb bietet diese schrittweise Implementierung den Vorteil, dass sich die Anwender zunächst an die neue Lackieranlage sowie die neue Planungsumgebung gewöhnen können und somit der Wissensstand zum Zeitpunkt der Algorithmus-Entwicklung deutlich solider ist als zum Zeitpunkt des „Go-Live“ der Lackieranlage. Auch werden so die Risiken für unerwartete Fehler im Betrieb minimiert.

Diese Herangehensweise erleichtert es auch in komplexeren Konstellationen tatsächlich das Optimum aus der Beschichtungsanlage herauszuholen. Trotz der Verplanung des Auftragsbestandes durch den Optimierungsalgorithmus im Rippert- MES hat der Anwender weiterhin stets die Möglichkeit manuell einzugreifen. Zusätzlich besteht die Möglichkeit, erstellte Planungsszenarien miteinander zu vergleichen. „Unsere neue Beschichtungsanlage bietet diverse Herausforderungen, die effiziente Aufgabereihenfolge an den vier verschiedenen Aufgabestationen ist eine davon“, erläutert der Projektleiter der Firma Merkt Fabian Lubitz. „Für uns ist entscheidend, dass wir eine möglichst homogene, abgestimmte Arbeitsweise an den vier Aufgabe-Stationen schaffen. Das erfordert nicht nur Disziplin der Mitarbeiter, sondern eine möglichst realitätsnahe Feinplanung unter Berücksichtigung der vorhandenen Ressourcen.“

Phase 1 zur vollen Zufriedenheit abgeschlossen

Hierfür sieht Lubitz in dem Rippert-MES genau das richtige Werkzeug, denn es bietet konzeptionell die Möglichkeit der nahtlosen Rückverfolgbarkeit und vollständigen Transparenz. „Aktuell lernen wir im ersten Schritt, wie die Anlage tickt und wo je nach Situation Bottlenecks entstehen. Diese Erkenntnisse fließen dann bei unserer Planungsstrategie mit ein“, führt Lubitz aus. „Das gesammelte Wissen, also die abgeleiteten Regeln, Zusammenhänge und Restriktionen werden dann für den Planungsalgorithmus genutzt, welcher bei unserer Anlagencharakteristik sowie den durchaus kurzfristigen Ereignissen in unserer Produktionsabfolge absolut Sinn ergibt. Denn durch die automatisierte Planung erwarten wir uns nochmal eine deutliche Steigerung bei der Effizienz in der Planung und letztlich dann auch in der Performance der Anlage.

“Wer schon einmal versuchen durfte, eine optimale Auftragsfolgeplanung mit mehreren Auf- und Abgabestationen sowie mehreren Lackierkabinen von Hand zu erstellen, weiß, dass es sehr schnell durch eine ungünstige Auftragsabfolge zu Verzögerungen, Wartezeiten und damit einer Reduzierung des Durchsatzes kommen kann. Ein Optimierungsalgorithmus, der sämtliche Prozessschritte und geplante sowie aktive Aufträge samt ihrer Dauer auf die Sekunde genau mit stoischer Präzision betrachten kann, ist dagegen in der Lage, in kürzester Zeit stets eine optimale Auftragsreihenfolge sicherzustellen. Insofern unterstreicht schon die erste Phase der Einführung eines für Beschichtungsanlagen optimierten MES-Systems mit intelligenten Steuerungsalgorithmen bei der Firma Merkt das Potenzial solcher Software- Lösungen.

CB

Rippert GmbH & Co KG

www.rippert.de