Grenzen der Elektrostatik

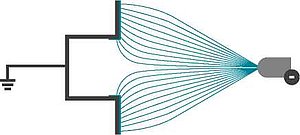

Innenbeschichtungen, becherförmige Strukturen oder Kavitäten:

Hier verhindert der Faraday‘sche Effekt das Eindringen von Feldlinien, indem das elektrische Feld vollständig abgeschattet wird. An solchen Stellen muss die Elektrostatik (kurzfristig) abschaltbar sein, um diese Bereiche beschichten zu können. Alternativ muss mit vergleichsweise hohem Material- und Luftdruck gearbeitet werden.

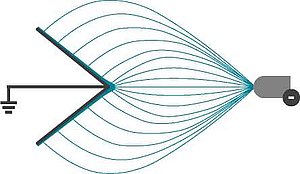

Überbeschichtung:

Chance und Risiko zugleich. An Kanten und Ecken konzentrieren sich die Feldlinien, sorgen dabei für eine sichere Abdeckung, können aber auch schnell zu Überbeschichtung führen (Bilderrahmeneffekt). An diesen Stellen empfiehlt sich eine entsprechende Reduzierung der Hochspannung.

Airspray:

Das konventionelle luftzerstäubende Verfahren ist die klassische Form der Zerstäubung von Lacken. Der Lack wird bei einem geringen Materialdruck (in der Regel zwischen 1-3 bar) allein durch die zugeführte Zerstäuberluft (ebenfalls mit 1-3 bar) zerstäubt. So werden sehr feine und kleine Tröpfchen erzeugt. Das AirsprayVerfahren wird in Kombination mit Elektrostatik in sehr vielen Industrieanwendungen eingesetzt, da es ein sehr hohes Maß an Oberflächenqualität erzeugt.

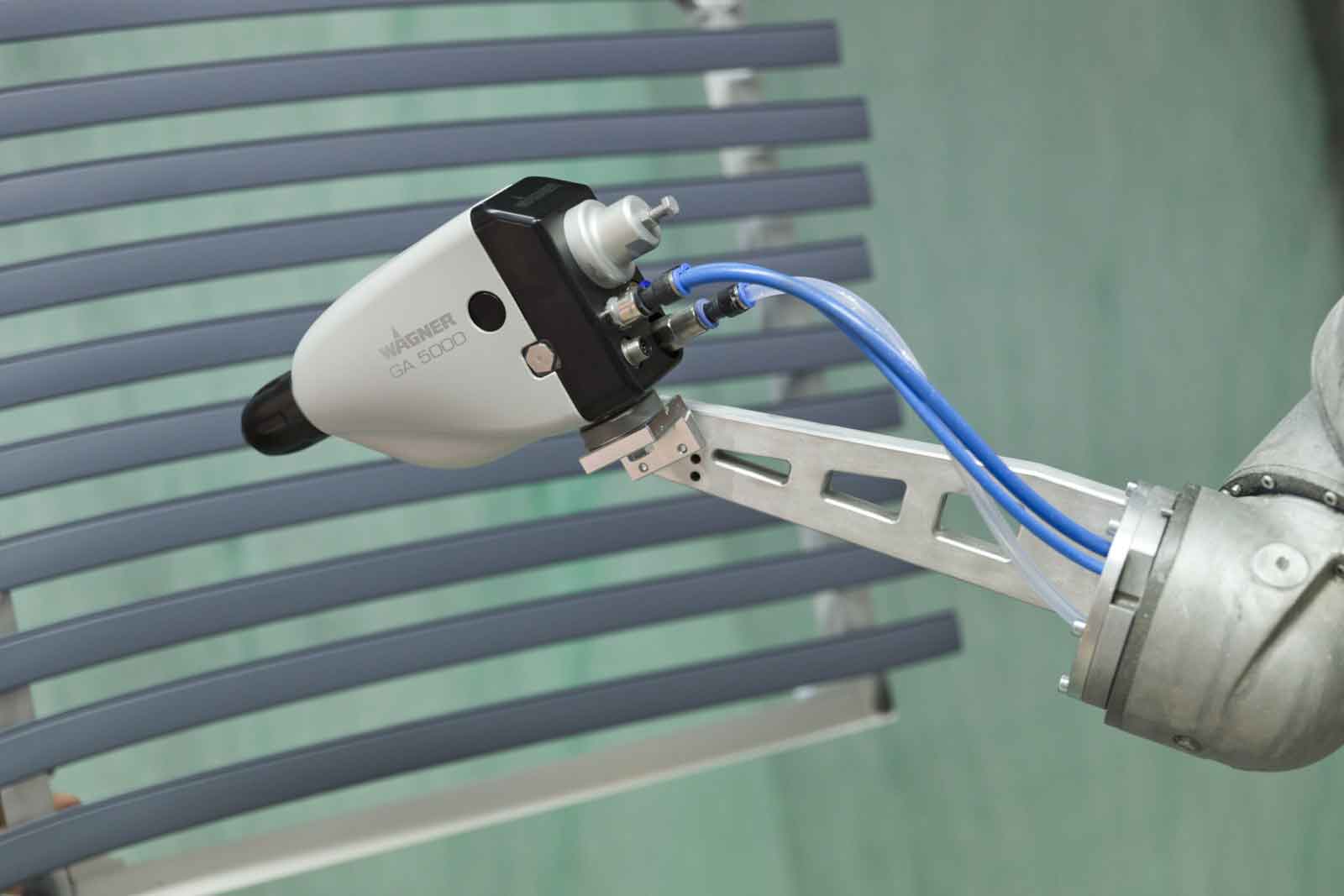

Applikationstechnologien in der Elektrostatik

Die Elektrostatik-Technologie wird bei Airspray- und AirCoat-Anwendungen (beide auch als AquaCoat-Version für Wasserlacke), sowie bei der Hochrotationszerstäubung eingesetzt. Für Applikationen mit einem Materialdruck von mehr als 250 bar ist das Verfahren nicht geeignet, da die relativ großen Tröpfchen und der sehr hohe Sprühdruck eine hohe kinetische Energie erzeugen, die den elektrostatischen Effekt in den Hintergrund treten lässt.

Entscheidend für einen guten elektrostatischen Effekt ist das gewählte Beschichtungsverfahren und dessen Einstellungen. Je kleiner der Material- und Luftdruck am Applikator eingestellt ist, desto besser kommt die Elektrostatik zur Wirkung. Der Grund ist einfach: Die kinetische Energie der Lacktröpfchen ist der Anziehungskraft im elektrischen Feld überlagert. Je kleiner also die Tröpfchengröße und eingebrachte kinetische Energie, desto weniger Overspray entsteht und umso mehr Umgriff und Gleichmäßigkeit der Beschichtung wird erzeugt.

AirCoat:

Charakteristisch für das AirCoat-Verfahren ist der höhere Materialdruck bis 250 bar, durch den das Material beim Verlassen der Düse zerstäubt wird. Außerdem ist der Sprühstrahl durch die Zuführung von zusätzlicher Zerstäuberluft besonders weich und homogen. Dafür sorgt die zentrale, unmittelbar an der Düsenbohrung angeordnete Luftzuführung (Luftkappe), die das Sprühmedium wie einen Mantel umgibt. Eine hohe Beschichtungsgeschwindigkeit und geringe Farbnebelbildung bei einer gleichzeitig sehr guten Beschichtungsqualität sind weitere entscheidende Vorteile. Die kinetische Energie der Tröpfchen ist dabei noch klein genug, dass Elektrostatik eingesetzt werden kann.

Hochrotationszerstäubung:

Bei diesem Verfahren wird das Material auf einem mit sehr hoher Drehzahl (ca. 20.000 - 60.000 Umdrehun- gen/min) laufenden Glockenteller durch die Zentrifugalkräfte zerstäubt. Die Formlüfte eines Luftlenkrings lenken das Material in die gewünschte Richtung und stellen die Größe der Sprühwolke je nach Anforderung (200 - 700 mm) ein. Mit diesem Verfahren kann eine sehr feine Zerstäubung erzielt werden, die neben einer effektiven elektrostatischen Aufladung auch einen sehr dünnen Schichtdickenauftrag von 5 - 15 pmm ermöglicht.