Plasma statt Primer

Atmosphärendruckplasma: Der effiziente Problemlöser für viele Oberflächen

Wenn in der Industrie unterschiedliche Werkstoffe und Komponenten dauerhaft verbunden werden sollen, hängt die erzielbare Haftung von der Oberflächenenergie ab. Nur wenn die Oberflächenenergie [J/m2] beziehungsweise die gemessene Oberflächenspannung [mN/m] des Substrates höher ist, als die des zu applizierenden Mediums, kommt es zu einer flächigen Benetzung. Während Materialien wie Metall und Glas von Natur aus hohe Oberflächenenergien mitbringen, ist bei unpolaren Kunststoffen das Gegenteil der Fall, sie sind nur schwer benetzbar. Zusätzlich wirken sich Recyclingprozesse oft negativ auf die Benetzbarkeit von Kunststoffen aus. Zur Steigerung der Oberflächenspannung eines Substrates dienen traditionell Haftvermittler. Deren Applikation erfordert jedoch zusätzliche Prozessschritte, gleichzeitig stellen lösemittelhaltige Primer eine Herausforderung an Arbeitsschutz und Lagerhaltung dar und können Spannungsrisse verursachen. Die Neueinstufung von Rohstoffen durch REACH erschwert die Anwendung solcher Primer zusätzlich.

Atmosphärendruckplasma: effizient und nachhaltig

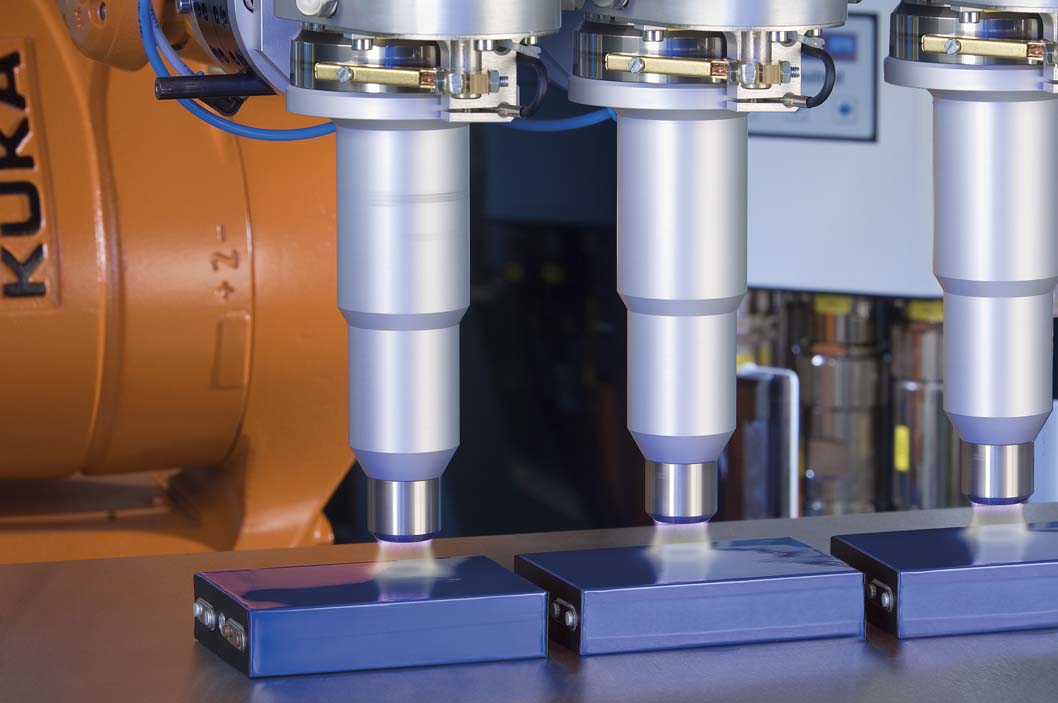

Zwar sind Primer vielfach immer noch das Mittel der Wahl zum Herstellen langzeitstabiler Verbindungen bei herausfordernden Materialkombinationen, doch aus Produktivitäts-, Kosten- und Umweltgründen suchen deren Anwender zunehmend Alternativen.. Eine effiziente, prozesssichere und kostengünstige Alternative ist die Behandlung mit Atmosphärendruckplasma (AD-Plasma). So bewirkt die Vorbehandlung mit Openair-Plasma eine Steigerung der Adhäsionsfähigkeit und Benetzbarkeit von Oberflächen und ermöglicht den Einsatz kostengünstigerer Materialalternativen sowie neuartiger Materialverbunde bei gleichbleibender oder sogar besserer Qualität der Endprodukte. In nur einem Arbeitsschritt wird die Oberfläche mikrofein gereinigt und auf Molekularebene aktiviert. Die Verfahren sind uneingeschränkt robotertauglich sowie inlinefähig können die Produktionsgeschwindigkeit um ein Vielfaches erhöhen, während der Bedarf an manuellen Tätigkeiten und gleichzeitig die Fehlerrate sinkt. Ob strukturelle Klebverbindungen im Automobil, Abdichtungen in der Elektronik oder eine schnelle, blasenfreie Nassetikettierung mit hoher Anfangsfestigkeit – dank Openair-Plasma und moderner lösemittelfreier Klebstoffe sind solche Fertigungsprozesse komplett ohne chemische Abfallstoffe möglich. Als Bonus bei der Bedruckung und Lackierung führt die hohe Oberflächenenergie zu einem gleichmäßigeren Lackverlauf und besserer Haftung.

Materialeigenschaften gezielt modifizieren

Bei noch höheren Anforderungen an den Hauptverbund ist eine Beschichtung im PlasmaPlus-Verfahren denkbar. Hierbei werden wenige Nanometer dicke Schichten aufgetragen, die mittels Korrosionsbarrieren giftige CrVI-Primer sowie Klebe und Dichtungsschichten, die die direkte Haftung von ungleichen Materialien ohne Primer und Klebstoffe fördern, ersetzen können. Hierfür wird ein Beschichtungsstoff, auch Präkursor genannt, direkt in die Openair-Plasma-Düse eingebracht. Das PlasmaPlus-Verfahren ermöglicht gegenüber herkömmlichen Haftvermittler-Prozessen eine starke Prozessbeschleunigung. Gleichzeitig beschränkt sich der Verbrauch an Zusatzmaterial auf wenige Gramm pro Stunde und Plasmadüse. Ffolgende Bearbeitungsschritte wie Lackieren, Verklebung oder Spritzgießen können unmittelbar nach der Plasmabehandlung erfolgen. Noch dazu kann die Oberflächenmodifizierung im Gegensatz zu Primern punktgenau und in der Intensität gezielt gesteuert werden, wodurch sich auf einer einzigen Anlage nur durch Veränderungen der Prozessparameter unterschiedlichste Werkstoffe von Metallen bis hin zu temperaturempfindlichen Kunststoffen vorbehandeln lassen.

Bild: Plasmatreat

Elektronikfertigung: Besser Kleben und Dichten mit Plasma

Aufgrund des wachsenden Segments E-Mobilität und der damit einhergehenden Integration von Touch-Displays, Sicherheits- und Sensoriksystemen sowie Kameras nehmen Kleb- und Dichtungsapplikationen in der Elektronikindustrie deutlich zu. Um die sensible Elektronik zuverlässig vor schädlichen Umwelteinflüssen wie Feuchtigkeit zu schützen, kommen immer häufiger Atmosphärenplasmen zum Einsatz, um eine zuverlässige Verbindung zwischen dem Metall- oder Kunststoffgehäuse sowie der Dichtung sicherzustellen.

Ohne die Vorbehandlung mit Plasma können PP-TPU-Verbunde keine industrierelevante altersbeständige Haftfestigkeit ausbilden. Auch andere thermoplastische Elastomere (u. a TPE-S und TPE-V) wurden bereits haftfest mit technischen Thermoplasten wie PC, PBT und PBT/ASA verbunden. Neben neuen Materialkombinationen profitiert die kunststoffverarbeitende Industrie von den verkürzten Produktionszeiten, den reduzierten Herstellungskosten sowie der verbesserten Prozesskontrolle.

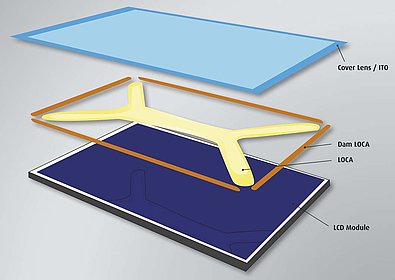

Auch beim reinen Verkleben von Displays und HMIs (Human-Machine Interface, Mensch-Maschine-Schnittstelle) mittels Optical Bonding bietet die Plasmatechnologie nennenswerte Vorteile. Verbliebene oder im Produktionsprozess entstandene Verunreinigungen werden vollständig entfernt. Gleichzeitig findet eine Aktivierung statt, bei der sich freie Radikale an die Materialoberfläche binden. So wird der sogenannte Bubble-Effekt (Bläschenbildung) unterbunden, denn durch die erhöhte Oberflächenspannung verteilt sich der transparente Flüssigklebstoff perfekt auf der Glasoberfläche. Eine luftblasenfreie Verklebung ist garantiert. Vor dem Hintergrund der vermehrten Integration von Touch-Monitoren – von der Automobilbranche über die Bahnindustrie, Medizintechnik und Maschinenbau bis hin zu Luft- und Raumfahrt – wird der Plasmaeinsatz beim Optical Bonding künftig noch stärker zunehmen. Ein weiteres, wichtiges Anwendungsfeld in der Elektronikfertigung ist das Conformal Coating, die flächendeckende Abdichtung einzelner Bauteile oder auch kompletter Baugruppen. Allerdings weist der Prozess viele Variablen auf, die sich negativ auf die Beschichtung auswirken können. Dazu zählen Blasenbildung, Orangenhaut, ungleichmäßige Beschichtungen und Delamination. Gegen solche Oberflächenfehler hilft eine Vorbehandlung mit Plasma, die feinstgereinigte, hochaktive Oberflächen hinterlässt.

Lösung für Hart-Weich-Verbunde im 2K-Spritzguss

Um die steigenden funktionellen Anforderungen zu erfüllen, bestehen anspruchsvolle Kunststoffbauteile zunehmend aus mehreren Werkstoffen. Insbesondere Hart-Weich-Verbunde sind gefragt, beispielsweise bei Griffschalen von Werkzeugen oder Abdeckungen im PKW-Innenraum. Werden die Kunststoffkombinationen im Mehrkomponentenspritzgießen hergestellt, ist eine thermische Kompatibilität der verarbeiteten Werkstoffe Voraussetzung für eine haftfeste Verbindung. Dies schränkt die Auswahl an Materialien ein und Kompromisse hinsichtlich des Eigenschaftsprofils der Weichkomponente sind die Folge.

Durch die in der Kunststoffverarbeitung längst etablierte Oberflächenaktivierung mit Atmosphärendruckplasma konnte das Werkstoffspektrum bereits erweitert werden, sodass auch bislang inkompatible Materialien langzeitstabil aneinanderhaften. Das neue InMould-Plasma-Verfahren geht noch einen Schritt weiter, denn es integriert die Plasmabehandlung direkt in das Spritzgusswerkzeug. Als Prozessgas wird Stickstoff eingesetzt, das eine sehr effektive Aktivierung der Kunststoffoberfläche sicherstellt. Der Prozess dauert nur wenige Sekunden und die nächste Komponente kann ohne zusätzliche Öffnung des Werkzeugs aufgespritzt werden. Mit jeder Öffnung des Werkzeugs ist deshalb ein 2-Komponentenbauteil fertig hergestellt.

Bild: Plasmatreat

Haftungsstarke mediendichte Kunststoff-Metall-Hybridbauteile

Elektrische Steckverbinder müssen absolut zuverlässig funktionieren, denn Ausfälle können schwerwiegende Folgen haben. So musste ein Autobauer über 8.000 SUVs zurückrufen, weil ein defekter Kabelbaum-Steckverbinder einen übermäßigen elektrischen Widerstand erzeugte. Andere Steckverbinderausfälle haben zu größeren Stromausfällen und Flugzeugabstürzen geführt. Auch das letzte Mir-Raumstationsmodul wäre beinahe an einem fehlerhaften Steckverbinder gescheitert. Die häufigsten Gründe für technische Defekte sind mechanisches Versagen und die Korrosion der Metallkontakte. Insbesondere die Metall-Kunststoff-Schnittstelle zwischen den Metallkontaktstiften und dem spritzgegossenen Gehäuse ist anfällig für das Eindringen von Feuchtigkeit.

Mit Plasma-SealTight wurde ein Plasma-Versiegelungsverfahren entwickelt, das haftungsstarke und mediendichte Kunststoff-Metall-Verbunde im Spritzgussprozess ermöglicht und so dazu beiträgt, Ausfälle elektrischer Steckverbinder zu verhindern. Nach der Reinigung und Aktivierung der Metallkontakte trägt ein PlasmaPlus-Prozess eine Nanobeschichtung als Haftvermittler auf. Diese Plasma-SealTight-Schicht sorgt für die Anhaftung des Polymers und unterbindet eine Korrosion der Kontakte durch Unterwanderung von Feuchtigkeit. Solche Verbindungen können einem Wasserdruck von bis zu 5 bar widerstehen, auch die Zugchef Festigkeiten von 50 MPa sind mehr als doppelt so hoch, wie bei Standardverfahren.

Bild: Plasmatreat

Langzeitstabile Haftung in der Klebefuge

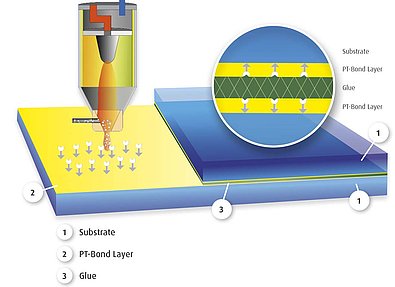

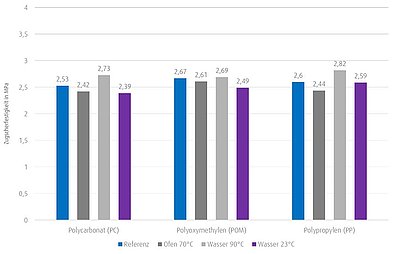

PT-Bond ist eine PlasmaPlus-Anwendung speziell für den Bereich Klebe- und Dichtungstechnik. Dem Plasma wird eine Organo-Siliziumverbindung als Präkursor beigemischt, wobei die chemische Zusammensetzung je nach Material und Anwendung variiert. PT-Bond-Beschichtungen erhöhen die Bindungskräfte und verbessern die Dichtigkeitseigenschaften auch bei hybriden Materialkombinationen mit unterschiedlichen thermischen Ausdehnungskoeffizienten signifikant.

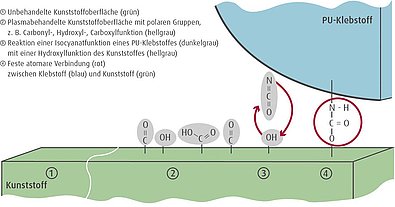

Für die Türbaugruppe eines namhaften Wäschetrocknerherstellers bestand die Herausforderung darin, eine Werkstoffkombination aus Glas und dem Kunststoff PP miteinander zu verbinden. Verwendet wurde ein 1K PU-Schaumdichtstoff. Die Vorteile der PT-Bond-Beschichtung liegen in der verbesserten Langzeitstabilität der realisierten Oberflächenfunktionalisierung sowie der Schaffung einer Funktionalität für kovalente Bindungen. Bei der Haftung des Klebstoffs ohne kovalente Bindungen kommt es unter Feuchte/Wärmebelastung rasch zu einer Auflösung der angreifbaren Dipol-Dipol-Wechselwirkungen zwischen den Wasserstoffmolekülen des Substrates und den Urethan-/Ureasegmenten des Klebstoffes. Insbesondere bei einem Trockner, dessen Bauteile über viele Jahre hohen Temperaturen und Feuchtigkeit ausgesetzt sind, wäre dies fatal. Die Plasmabehandlung schafft kovalente, alterungsbeständige Bindungen und ermöglicht darüber hinaus den Verzicht auf lösemittelhaltige Primer, die klassischerweise zum Einsatz kommen.

Für viele Herstellungsprozesse, die eine Oberflächenvorbereitung erfordern, kann Behandlung mit einem Atmosphärendruckplasma eine kostengünstige, nachhaltige und prozesssichere Lösung sein.

Infos:

► Plasmatreat GmbH

► www.plasmatreat.de