Thoma Metallveredelung: Beschichten bis sechs Meter Länge

Ergänzung zum Hartchrom: Lohnbeschichter investiert in EHLA-Laserauftragschweißanlage

Mit bis zu 200 m/min ist das Extreme Hochgeschwindigkeits-Laserauftragschweißen inzwischen für viele industrielle Anwendungen interessant. Noch dazu lassen sich die Schichteigenschaften im weiten Rahmen anwendungsspezifisch modellieren. Deshalb hat nun ein traditionsreicher Lohnbeschichter sein Portfolio um eine EHLA-Anlage ergänzt.

Hartchrombeschichtungen sind in der Kombination der Eigenschaften aus Verschleißschutz, Korrosionsschutz und Wirtschaftlichkeit in ihrer breiten Anwendung bisher und auch in absehbarer Zukunft nicht zu ersetzen und bislang durch kein Verfahren vollumfänglich zu reproduzieren – das ist Konsens unter Branchenexperten. Deshalb bietet die Thoma Metallveredelung GmbH ihren Kunden für das Verfahren Hartchrom mit einem Einzelautorisierungsantrag langfristige Planungssicherheit.

„Aktuell liegen unsere Limits bei Hartchrom bei 3,80 Metern und bei kombinierten Schichtsystem bei 3,20 Metern Länge. Unsere Kunden haben jedoch auch Bedarf an größeren Bauteilen, welchen wir bislang nicht bedienen konnten“, berichtet Andrea Thoma-Böck, die Geschäftsführerin der Thoma Metallveredelung, die das Unternehmen in dritter Generation gemeinsam mit ihrer Schwester Christine Thoma-Kemser führt. "Kundenseitig wurden wir immer wieder gebeten, in eine größere Hartchromanlage zu investieren, angesichts der Autorisierungspflichten ist jedoch eine weitere Investition in diese Technologie riskant und unwirtschaftlich.

Thoma war in seiner 99-jähigen Firmengeschichte schon immer offen für neue, innovative und nachhaltige Technologien. So weckte ein Artikel über EHLA in einer Fachzeitschrift bereits 2018 das Interesse von Thoma. Recherchen im Kundenkreis ergaben, dass diese dem neuen Verfahren – je nach Anwendungsfall – offen und ebenfalls mit großem Interesse gegenüberstehen und es auch Chancen bietet, neue Märkte zu erschließen, was bisher oftmals auf Grund der Größenbeschränkung nicht möglich war. Diesen Kundenkreis will Thoma zukünftig mit EHLA Beschichtungen bedienen.

EHLA – Alternative für XXL-Teile

Bis zu 200 Meter pro Minute sind mit dem Extremen Hochgeschwindigkeits-Laserauftragsschweißen inzwischen möglich. Vor fast einem Jahrzehnt startete am Fraunhofer ILT die Entwicklung des Extremen Hochgeschwindigkeits-Laserauftragschweißens und es gelang den Forschern, die Beschichtungsgeschwindigkeit von anfangs maximal zwei Metern pro Minute sukzessive auf mehrere Hundert Meter pro Minute zu erhöhen. Dadurch konnte das Verfahren überhaupt erst für etliche Anwendungen in der Industrie interessant werden.

Die Zusammensetzung des Pulvers ist dabei in einem weiten Rahmen an die Spezifikation einer Anwendung anpassbar, wodurch Eigenschaften wie Korrosionsschutz oder Verschleißschutz gezielt nach den Zielvorgaben priorisiert werden können. Noch dazu ist die Schicht durch das Anschmelzen der Oberfläche per Laser sehr dicht und geschlossen mit einer extrem hohen Bindungsenergie zum Substrat. In diesem Zusammenhang bringt das Aufschmelzen des Substrats durch den Laser erhebliche Vorteile mit sich, zum Beispiel gegenüber thermischen Spritzschichten, bei denen zwar ebenfalls das Pulver mit hoher Energie auf das Substrat beschleunigt wird, sodass es beim Auftreffen aufschmilzt. Jedoch weisen thermische Spritzschichten verfahrensabhängig eine mehr oder weniger ausgeprägte Porösität auf. Außerdem bietet das EHLA-Verfahren die Möglichkeit, Bauteile endkonturnah zu beschichten, so sind Schichtdicken ab 25 μm möglich.

Aufbau der Anlage schon 2021

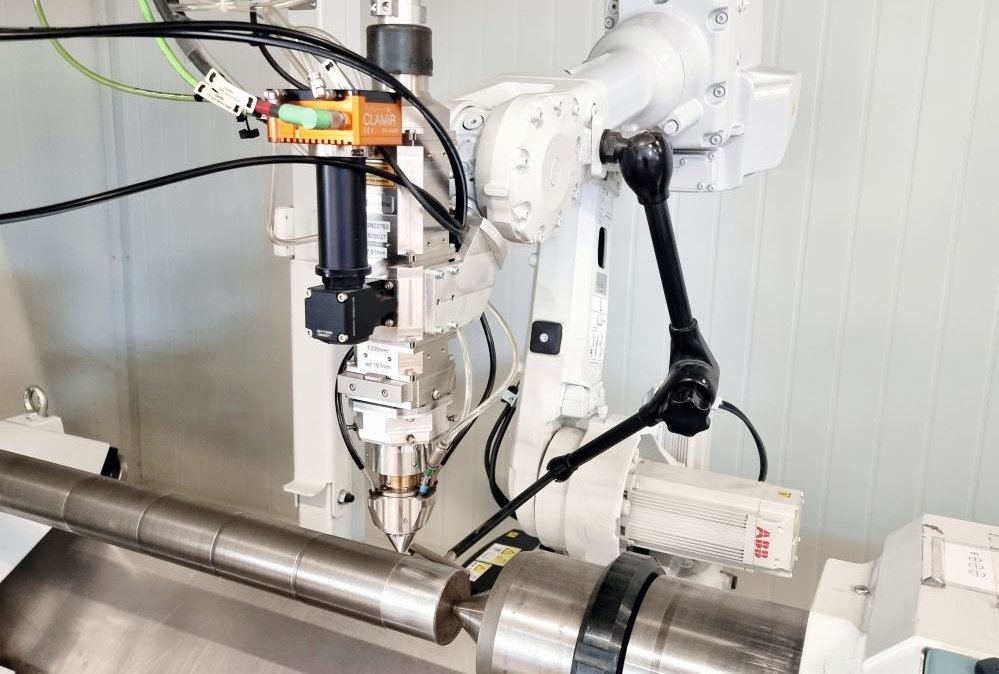

Nach vielversprechenden Versuchen beim Fraunhofer ILT und nachdem deutlich wurde, dass sich auch potentielle Kunden bereits mit dem Thema EHLA-Beschichtung beschäftigten, fiel bei Thoma 2020 die Entscheidung, in eine eigene EHLA-Beschichtungsanlage zu investieren, die für bis zu sechs Meter lange rotationssymmetrische Bauteile geeignet sein sollte. Das Teilegewicht kann dabei bis zu 5.000 Kilogramm betragen, der maximale Durchmesser liegt bei einem Meter. Hervorzuheben ist, dass bewusst die Führung der Applikationseinheit durch einen Roboter gewählt wurde, um geometrisch eine größere Flexibilität zu ermöglichen als es mit Linearachsen möglich wäre. Die etwa 4,5 kW starke Laserquelle steht in einem vom Beschichtungsraum abgetrennten Bereich und wird über einen Lichtleiter in den Applikator eingekoppelt. Eine Periskopkamera am Applikator analysiert optisch kontinuierlich den Prozess im Zentrum des Schmelzbades und reguliert in gewissen Grenzen automatisch die Laserleistung, um die Prozessbedingungen konstant zu halten.

Die Pulverzuführung erfolgt ebenfalls aus dem Nebenraum, hier stehen vier Dosiereinheiten für unterschiedliche Pulver und Pulvermischungen zur Verfügung. Um die Bauteile auf die an eine Drehmaschine erinnernde Anlage heben zu können, ist die Schutzkabine so gebaut, dass mit der auf- und zufahrbaren vorderen Wand auch die Decke mit geöffnet wird, sodass die Anlage für den Hallenkran zugänglich wird.

Aufgrund der hohen Laserleistung ist ein Betrieb nur möglich und erlaubt, wenn die Einhausung geschlossen ist. Der Anlagenbediener steuert die Anlage dabei aus dem abgeschlossenen Nebenraum und kann über ein Fenster den Prozess beobachten. Auch von außen ermöglicht ein kleines Fenster die Prozessbeobachtung. Hierbei fällt auf, dass insbesondere im Gegensatz zu thermischen Spritzprozessen der Overspray visuell sehr gering ausfällt. Nach dem Abschluss der Beschichtung ist eine deutliche Erwärmung des Materials spürbar. Haptisch weist die Oberfläche eine deutliche Rauigkeit auf, die nicht mit der Glattheit einer Hartchromschicht, auch direkt nach der Beschichtung, zu vergleichen ist. Insbesondere wenn es um Gleitlageranwendungen geht, wie zum Beispiel bei Stangen für Hydraulikzylinder – eine Spezialität von Thoma – ist eine mechanische Nachbearbeitung erforderlich.

„Beim Schichtdesign im Bereich der Hydraulikzylinder ist es entscheidend, das Gesamtsystem zu betrachten. Hier hilft es nicht unbedingt, enorm stabile Verschleißschutz Schichten für die Kolbenstangen zu entwickeln, auch die Dichtungspakete müssen das aushalten können“, erläutert Robert Rohn, Galvanomeister und Vertriebsleiter bei Thoma. „Hier darf man das Gesamtsystem nicht aus den Augen lassen und wir sind uns bewusst, dass hier noch einiges an Entwicklungsarbeit auf uns wartet. Dennoch bietet das Verfahren gerade für besonders große Teile viel Potenzial. Auch die Tatsache, dass eine sehr lokale Beschichtung möglich ist bietet tolle Einsatzmöglichkeiten, sowohl bei Neuteilen als auch bei der Reparaturbeschichtung.“

Rohn betont außerdem, dass die Flächenleistung des EHLA-Verfahrens bei weitem nicht an galvanische Verfahren wie die Hartchrombeschichtung heranreicht – und das auch in weiterer Zukunft nicht erreichen kann. Das unterstreicht, dass es sich hier um ein Ergänzungsverfahren für spezielle Anwendungen handelt und nicht um ein Konkurrenzverfahren zum Hartchrom.

Kundenversuche erfolgreich absolviert

„Wir hatten uns bisher bewusst zunächst mit Veröffentlichungen zu dem Thema zurückgehalten, weil wir selber erst Erfahrungen mit dem neuen Verfahren sammeln wollten, bevor wir in größerem Umfang Interesse bei den Kunden wecken“, erläutert Thoma- Böck. „Inzwischen haben wir nun einige Kundenprojekte erfolgreich abgeschlossen. Allerdings erwarten wir noch einiges an Entwicklungsaufwand, bis wir erste reguläre Serien beschichten werden.“

„Schichtdicken sind ab 25 μm möglich, nach oben hin ist die Schichtstärke insofern beliebig, als dass man mehrere Durchgänge auch unmittelbar nacheinander fahren kann“, beschreibt Rohn die Eckpunkte des Verfahrens. „Bei den Pulvern gibt es vielfältige Möglichkeiten, man kann hier zum Beispiel eisen-, nickel-, oder kobaltbasiert arbeiten, je nachdem, welche Eigenschaften gewünscht sind. Es ist selbstverständlich auch möglich, mehrere unterschiedliche Pulverlegierungen übereinander aufzutragen. Allerdings gibt es bei der Formulierung der Pulver noch viel Entwicklungspotenzial.“

Derzeit investiert Thoma in ein neues Messlabor, um Schliffanalysen und Auswertungen für Schichten und Schichtsysteme, die mit der EHLA-Technologie appliziert wurden, in Eigenregie und schneller durchführen zu können. Die Herausforderung für die Zukunft besteht nun darin, die geeigneten Pulver- und Werkstoffkombinationen für die Schichtentwicklung zügig voranzutreiben, um in Bezug auf die von den Kunden geforderten Schichtstärken, Geometrien und Eigenschaften die richtige Antwort parat zu haben. Perspektivisch ist deshalb auch eine Anlage zur mechanischen Fertigbearbeitung der Beschichtungen angedacht.

Alles in allem ist die Investition in die EHLA-Technologie ein sehr vorausschauender und weitsichtiger Schritt, um für das traditionsreiche Unternehmen ein zusätzliches Standbein und die Voraussetzung zu schaffen, passende Antworten auf die Kundenanforderungen der Zukunft zu haben.