Wässrige Reinigung

Wasser ist nach wie vor das am meisten verwendete Lösemittel und damit wichtigster Bestandteil wässriger Reiniger. Vor allen anderen Detergenzien dieser Reiniger ist die Qualität des verwendeten Wassers von großer Bedeutung. Insbesondere ein hoher Härtegrad und Eisenanteil stört in der Regel den Reinigungsprozess. Deshalb wird das verwendete Wasser in den meisten Fällen zumindest enthärtet und je nach Anwendungsfall teilweise entsalzt oder komplett deionisiert, um alle störenden Inhaltsstoffe aus dem Wasser zu entfernen und eine gleichmäßige und kontrollierte Wasserqualität zur Verfügung zu haben.

Wässrige Reiniger bestehen meist aus in Wasser gelösten Buildern, Komplexbildnern und Tensiden. Builder sind anorganische Verbindungen, die den pH‑Wert des Lösemittels (Wasser) stabilisieren und gleichzeitig die in Wasser unlöslichen Verunreinigungen emulgieren sollen. Das bekannteste Beispiel sind Kali- oder Natronlauge, die Fette verseifen können und damit wasserlöslich machen. Die vielleicht noch bekannte Kernseife ist das Produkt einer alkalischen Fett-Verseifung. Builder können auch die zu reinigende Oberfläche kontrolliert chemisch angreifen und lösen Verunreinigungen ab.

Builder werden auch als Beizmittel eingesetzt. Beispiel für einen stark alkalischen Builder ist Natriumhydroxid, ein Alkalihydroxid. Durch die starke Alkalität werden Fette und Öle von der Oberfläche gelöst. Builder der Alkalihydroxid‑Gruppe eignen sich für amphotere Metalle wie zum Beispiel Aluminium oder Zink. Bei diesen Metallen tritt der gewünschte Beizeffekt ein, während der eher unerwünschte korrosive Angriff auf die Oberfläche ausbleibt. Um dem Reinigungsmedium ein gutes chemisches Gleichgewicht und damit Kontrollierbarkeit zu geben, werden zur Pufferwirkung noch Silicate zugefügt. Meist handelt es sich hierbei um Natrium- oder Kaliumsilicate. Diese dämpfen den Angriff der Hydroxide auf die Oberfläche ab. Um die Pufferwirkung zu verbessern, können auch schwach alkalische Builder wie Borate oder Carbonate verwendet werden. Eine weitere wichtige Builder-Klasse sind Phosphate. Durch ihr gutes Quell-, Dispergier- und Emulgierverhalten gegenüber Schmutzstoffen und Ölen wurden sie gerne als Builder in der wässrigen Reinigung eingesetzt. Sie bilden auch auf Metalloberflächen die gewünschte Phosphatierschicht aus, welche vor dem Lackieren einen unverzichtbaren Korrosionsschutz bietet. Vorteil der Phosphate ist, dass sie sowohl in alkalischen als auch in sauren Reinigern zum Einsatz kommen können. Phosphate und Phosphonate sind jedoch als Abwasser-Inhaltsstoff sehr problematisch, da sie zu einem Nährstoff-Überangebot in Gewässern führen können. Deshalb sind Phosphate in Geschirrspül- und Textil-Reinigungsmitteln spätestens seit 2017 faktisch verboten und geraten auch in der industriellen Bauteilreinigung unter Druck. Der Einsatz von Ersatzstoffen nimmt deshalb zu, ist jedoch nicht unproblematisch, da es keinen idealen Ersatzstoff gibt, der alle Eigenschaften ersetzen kann.

Komplexbildner übernehmen in einem wässrigen Reiniger mehrere Aufgaben. Sie binden Calcium- und Magnesiumionen, um die Wasserhärte zu senken und verhindern ein Ausfallen von schwerlöslichen Verbindungen wie zum Beispiel Calciumcarbonat. Die Wirkung der Komplexbildner wird durch die oben bereits genannten Silicate und Phosphate unterstützt.

Tenside sind organische Verbindungen, bestehend aus einem wasserabstoßenden (hydrophoben) und einem wasseranziehenden (hydrophilen) Teil des Moleküls. Der hydrophobe Teil ist lipophil, d. h. er lässt sich leicht mit Ölen und Fetten verbinden und stabilisiert diese in kleinsten Tröpfchen über dem hydrophilen Teil der wässrigen Lösung. Durch Tenside wird die Oberflächenspannung des Wassers deutlich abgesenkt, was eine bessere Benetzbarkeit der zu reinigenden Oberfläche (insbesondere auch, wenn diese mit unpolaren Verunreinigungen belegt ist), eine verbesserte Spaltgängigkeit, eine gute Unterwanderung von Verschmutzungen und auch ein besseres Ablaufen der Flüssigkeit an der Oberfläche zur Folge hat. Tenside sind eine notwendige Kombination mit Buildern in wässrigen Reinigern, um die Reinigungswirkung stark zu verbessern. Durch die Wahl zwischen anionischen, kathionischen und nichtionischen Tensiden können die Eigenschaften an die Anwendung angepasst und das Schäumverhalten kontrolliert werden.

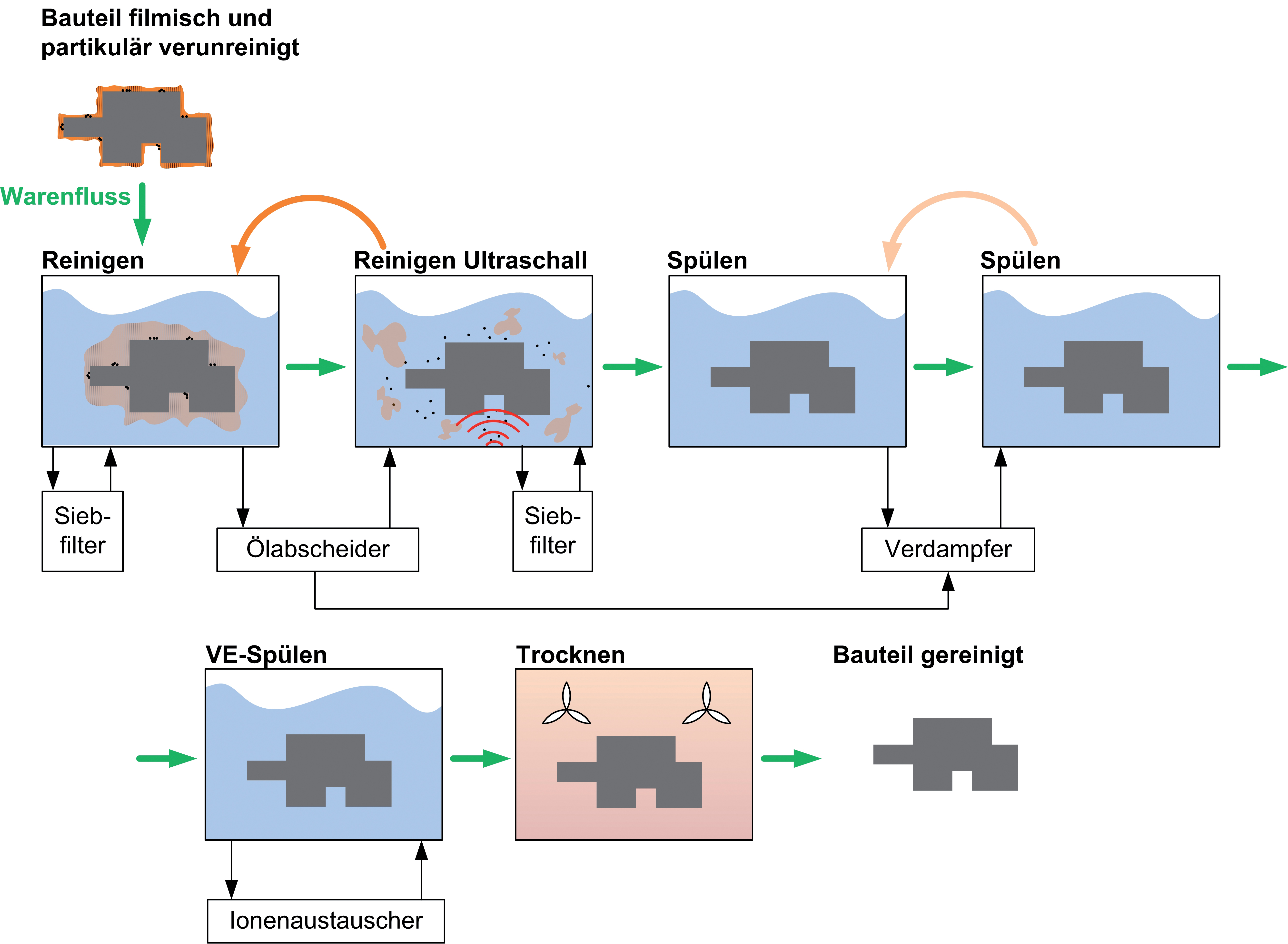

Gegenüber organischen Lösemitteln ist die Pflege von wässrigen Reinigungsbädern deutlich aufwändiger. Auch sind wässrige Reiniger nicht so universell einsetzbar; vielmehr müssen sie sehr speziell auf Substratwerkstoff und Verunreinigung angepasst sein.Wässrige Reinigungsanlagen bestehen meist aus mehreren Reinigungs- und Spülschritten, die entweder zeitlich nacheinander in einer Reinigungskammer ablaufen oder in mehreren separaten Reinigungsbecken oder -zonen durchgeführt werden (siehe Bild unten).

Spülschritte sind für eine wässrige Reinigung zwingend erforderlich und unter Umständen aufwändiger als die eigentlichen Reinigungsschritte, da die einzige Chance für die Entfernung der Reinigungschemikalien von der Oberfläche eine Verdünnung mit Wasser ist. Der Verdünnungsfaktor bestimmt dabei die verbleibende Restverschmutzung mit Reinigungsmitteln. Den Abschluss einer wässrigen Reinigung stellt die Trocknung dar. Diese ist energetisch und zeitlich deutlich aufwändiger als bei Lösemittel-Reinigern, da die Verdampfungsenthalpie von Wasser sehr hoch und der Dampfdruck bei normalen Umgebungsbedingungen gering ist.

Auch bei der wässrigen Reinigung sind durch den Umgang mit Chemikalien Schutzmaßnahmen zu beachten. Entstehende Aerosole durch beheizte und bewegte Reinigungsmedien können in die Atemluft gelangen. Neben der Abluft muss auch das Abwasser entsprechend der geltenden Umweltschutzauflagen aufbereitet oder fachgerecht entsorgt werden. Zwar sind Reiniger für wässrige Systeme durch die Verwendung biologisch abbaubarer Tenside umweltverträglich, jedoch sind in gebrauchten Reinigungsmedien die gesamten Verschmutzungen der Werkstücke, also Öle, Fette, Kühlschmiermittel und vieles mehr in aufkonzentrierter Form enthalten und nicht ohne weiteres in die Kanalisation einleitbar.

Neben reinen Lösemittel-basierten und wässrigen Reinigern gibt es auch einige Mischsysteme, die beide Vorteile kombinieren und versuchen, Nachteile der Einzelsysteme zu vermeiden. Ein Beispiel davon sind MPC-Reiniger (MPC: Micro Phase Cleaning). Hierbei handelt es sich um ein wasserbasiertes Medium, dass durch eine temperaturgesteuerte Phasentrennung sehr effektiv aufbereitet werden kann, Mischverunreinigungen gut entfernt und kein separates Spülmedium benötigt.

Um den Reinigungseffekt bei der Reinigung mit flüssigen Medien zu erhöhen, wird mechanische Reinigungsunterstützung z. B. über Bürsten, Spitzen, Druckumfluten oder Ultraschall integriert. Die im Fall der Ultraschallunterstützung durch Ultraschallschwinger in das Reinigungsmedium übertragenen Longitudinalwellen üben Druckschwankungen auf die Reinigungsflüssigkeit aus. Infolge lokaler kurzzeitiger Unterschreitung des Dampfdruckes entstehen Kavitationsbläschen bevorzugt an Grenzflächen und Blasenkeimen (z.B. Partikeln), die anschließend wieder implodieren. Der dadurch entstehende Microjet in Verbindung mit einer extremen, kurzzeitigen Temperaturüberhöhung setzt lokal derart viel Energie frei, das Verunreinigungen abgesprengt und selbst Grundmaterial abgetragen werden kann. Als Faustformel gilt: Niedrige Ultraschallfrequenz entfernt große Partikel, hohe Frequenz kleine Partikel. Herausforderung bei dem Einsatz von mechanischer Reinigungsunterstützung ist das Erreichen der gesamten zu reinigenden Bauteiloberfläche und die Gleichmäßigkeit der Reinigungswirkung. Selbst beim Einsatz von Ultraschall ist durch eine beschränkte Spaltgängigkeit, Abschattungen und Reflexionen an Bauteilgeometrien die integrale Reinigung eines Bauteils mit Hinterschneidungen, Bohrungen mit großem Aspektverhältnis und langen Rohrleitungen oder Schläuchen nicht immer gewährleistet.

Abhilfe kann hier das relativ neue CNp-Verfahren (Zyklische Nukleation) schaffen. Ähnlich wie bei der Ultraschallunterstützung spielt der Kavitationseffekt die entscheidende Rolle. Indem in einer geschlossenen Reinigungskammer das wässrige Medium zusammen mit dem Reinigungsgut in einem zyklischen Wechsel mit Unterdruck und Normal- oder Überdruck beaufschlagt wird, gelingt es, selbst in Kapillaren, Hinterschneidungen und innenliegenden Strukturen Kavitationseffekte zu erzeugen und Verschmutzung gezielt auszutragen.

Bei allen Reinigungsverfahren mit flüssigen Medien muss abschließend das Reinigungsmedium von der Bauteiloberfläche wieder entfernt werden, was im Allgemeinen als Trocknung bezeichnet wird. Das erfordert Zeit und Energie (vor allem bei wässrigen Systemen) und kann im schlimmsten Fall das Reinigungsergebnis wieder zunichte machen. Deshalb sollte diesem weniger beachteten Prozessschritt die nötige Aufmerksamkeit geschenkt werden, denn die geeignete Wahl der Trocknungsmethode und die gezielte Vermeidung einer Rekontamination des Bauteils tragen sehr stark zu einem effektiven Reinigungsprozess bei.