Gegen Korrosion und Ausgasungsdefekte

Speziell abgestimmtes Pulverlacksystem für ausgasende Materialien statt Additive oder Tempern

Feuerverzinkte Bauteile neigen aufgrund der relativ hohen Einbrenntemperaturen bei der Pulverbeschichtung häufig zu Ausgasungen. Dies ist optisch unschön und schwächt außerdem den Korrosionsschutz signifikant. Hier verspricht ein entsprechend abgestimmtes Pulverlacksystem Abhilfe.

Neigt ein Substrat vor allem bei höheren Temperaturen zum übermäßigen Ausgasen, drohen Oberflächenfehler bei der Beschichtung. Typische Erscheinungsformen sind Krater, Poren und Blasen, die nicht nur unschön aussehen (Bild 1), sondern in den betroffenen Bereichen den Korrosionsschutz erheblich vermindern können. In der industriellen Anwendung tauchen diese Problemstellungen bei feuerverzinktem Stahl besonders häufig auf. Zwar kann ein Erhitzen der Bauteile vor der Pulverbeschichtung, also ein sogenanntes Tempern, die fehlerverursachenden Substanzen aus dem Grundmaterial austreiben – aber das ist vor allem bei massiveren Bauteilen sowohl energie- als auch zeitaufwändig, was zu entsprechenden Mehrkosten führt. Noch dazu ist ein solches Vorgehen aus Sicht der Nachhaltigkeit schwer zu rechtfertigen. Das auch heute noch praktizierte, 200 Jahre alte Thermozink-Verfahren wurde im Laufe der Zeit durch Zugabe anderer Metalle verfeinert. Doch auch der Gesetzgeber nimmt Einfluss auf die Zusammensetzung des Zinkbades im Kessel und schafft dadurch neue Herausforderungen. Denn die Zusammensetzung des Ausgangsmaterials wirkt sich erheblich auf die späteren Eigenschaften der Zinkschicht sowie deren Qualität und den Korrosionsschutz aus.

Ungünstige Einflüsse durch Silizium und Phosphor

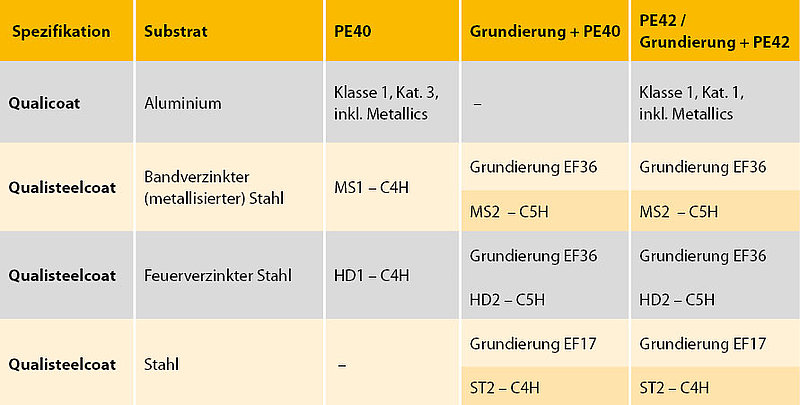

Dominierenden Einfluss auf den Zinkschichtaufbau haben nach aktuellen Erkenntnissen unter anderem ungünstige Silizium- und wahrscheinlich auch Phosphor-Gehalte. In der Folge kann es zu einer spröden und porösen Struktur der Zinkschicht kommen. Die chemischen Zusammenhänge bei ungleichmäßigem Zinkaufbau zeigt die Tabelle 2. Die Feuerverzinker versuchen diesen sogenannten Sandelin-Effekt – die Folge einer Reaktion, die beim Feuerverzinken auftreten kann – durch Zugabe anderer Metalle zur Zinkschmelze zu beeinflussen und zu verhindern. Allerdings haben die verwendeten Elemente bezüglich ihrer chemischen Wirkung nicht nur positive Effekte und reagieren mitunter auf unerwünschte Weise miteinander. Eine weitere Herausforderung ist die Zusammensetzung des zu beschichtenden Stahls, der großen Einfluss auf die Steuerung des Zinkaufbaus hat. Die Vorhersage des Endergebnisses ist angesichts der starken Variation in der Stahlzusammensetzung vieler Halbzeuge nicht leicht. Auch wenn es erfahrenen Verzinkern natürlich trotzdem gelingt, eine solide und vor Korrosion schützende Verzinkung auf die Bauteile zu bekommen, so werden die Eigenschaften der Verzinkung in Bezug auf das Ausgasungsverhalten oft erst nach dem Einbrennen der Kunststoffbeschichtung sichtbar.

Aber nicht nur Ausgasungen an sich können bei einer Pulverbeschichtung auf Zink zur Krux werden. Eine poröse, brüchige Zinkschicht kann die Haftfestigkeit der Pulverlackbeschichtung erheblich reduzieren. Der Korrosionsschutz, die Hauptfunktion eines Duplexsystems, verliert hierdurch drastisch an Wirkung. Es ergeben sich somit in ungünstigen Fällen gleich zwei Schwierigkeiten: einerseits eine brüchige Zinkstruktur, die in ihrer Folge durch mangelnde Lackhaftung nicht den gewünschten Korrosionsschutz bieten kann und andererseits die Ausgasungsfehler in der Beschichtung, wo Oxidation und Korrosion schneller auftreten können.

Die meisten Oberflächenfehler lassen sich erfolgreich vermeiden, indem die feuerverzinkten Teile, wie zuvor schon angesprochen, vor der Kunststoffbeschichtung auf etwa 200 Grad Celsius erhitzt werden. Auch wenn dies insbesondere bei massiven Materialien nicht wünschenswert ist, stellt es vor allem in hartnäckigen Problemfällen häufig die einzige Lösung dar. Die Abhilfe durch handelsübliche Pulverbeschichtungen mit zugemischten Ausgasungsadditiven, die ein Austreten der Gasblasen gewährleisten sollen, bevor die Oberfläche vernetzt, sind in ihrer Wirkung nicht immer zuverlässig. Manchmal bleibt keine andere Alternative, als Bauteile auch mit Ausgasungsfehlern in der Oberfläche zu akzeptieren und verbauen.

Ausgasungen minimieren

Vor zehn Jahren wurde erstmals ein neuartiges Pulverlacksystem auf den Markt gebracht, mit dem sich Ausgasungseffekte vermeiden oder zumindest auf ein Minimum reduzieren lassen und das dem Anwender obendrein eine ganze Reihe sehr vorteilhafter Eigenschaften bietet. Insbesondere lässt sich unter entsprechenden, anlagenseitigen Voraussetzungen das aufwändige Tempern vermeiden. Laut dem Lackhersteller Protech Oxyplast, der das Pulverlacksystem entwickelt hat, konnten 98 Prozent der Anwender, die auf dieses Lacksystem umstellten, anschließend das Tempern abschaffen. Denn auch bei ausgasungsfreudigen Substraten ist das Ergebnis eine geschlossene Beschichtung mit sehr guten korrosionsschützenden und mechanischen Eigenschaften (Bild 3). Bis heute wurden bereits viele Tausend Tonnen dieses Produktes in Europa verwendet und verbaut.

Der ursprüngliche Typ, PE40, glatt mit etwa 75 GU bei einem 60-Grad-Messwinkel wurde im Laufe der Zeit von einem matten Feinstruktur-Pulverlack (PE42) ergänzt.

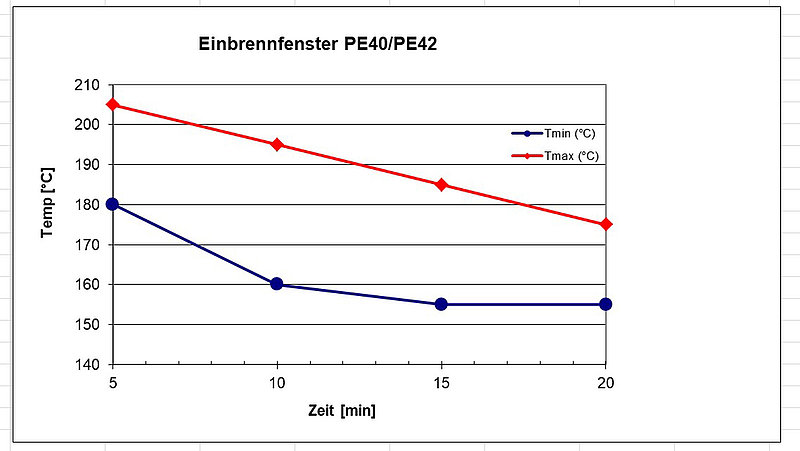

Neben der Ausgasungsstabilität, die laut Hersteller bisher unerreicht ist, ermöglicht dieses Beschichtungssystem überdies Einbrenntemperaturen am Objekt zwischen 155 und 200 Grad Celsius bei Ausbildung aller gewünschten und zertifizierten Eigenschaften (Bild 4). Somit stellen sonst sehr kritische Bauteile, bei denen durch stark variierende Materialstärken unterschiedlicher Objekttemperaturen erreicht werden, keine Herausforderung dar.

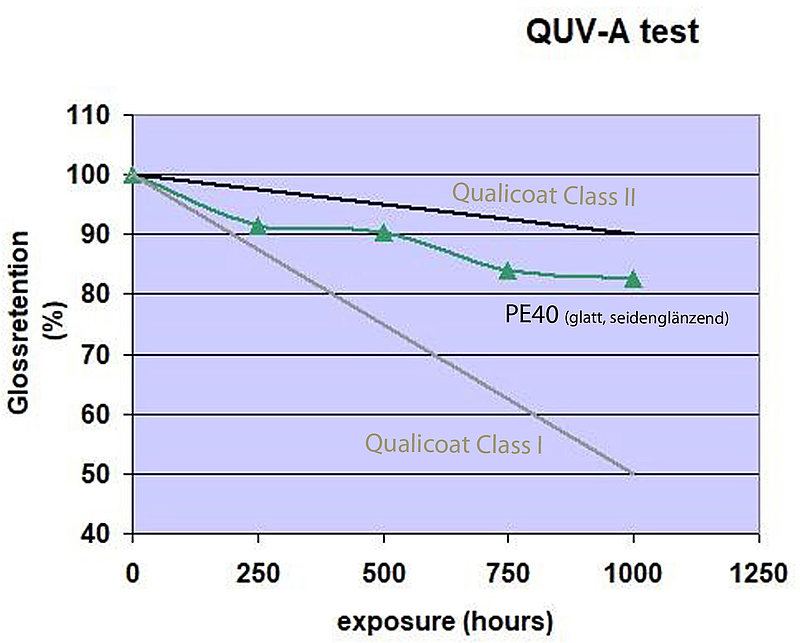

Die speziell angepasste Rheologie des Pulverlacks sorgt für einen optimalen Verlauf des Pulvers und eine schöne Optik der fertigen Beschichtung (Bild 2 und Bild 3). Die UV-Beständigkeit der erzeugten Oberflächen liegt über den Spezifikationen der Qualicoat-Klasse 1, wie Bild 5 zeigt. Die niedrigeren Einbrenntemperaturen helfen zum einen dabei, den Durchsatz zu erhöhen, weil die notwendigen Verweilzeiten im Ofen sinken, und zum anderen durch die reduzierte Ofentemperatur in deutlichem Umfang Energie einzusparen. Messungen in der Praxis zeigen, dass aus einer Senkung der Einbrenntemperaturen um 20 Grad Celsius je nach Bauteil und Ofen-Wirkungsgrad, ein um 20 bis 25 Prozent verminderter Gasverbrauch resultiert.

Ansinterungsfreie Applikation

Weitere Vorteile für den Anwender sind die ansinterungsfreie Applikation im Corona- oder Triboverfahren, die unkomplizierte Lagerung und Transportierung sowie die Reduzierung des Pulverlackverbrauchs um bis zu 15 Prozent gegenüber anderen Außenpolyestern. Laut Protech Oxyplast sind 130 RAL-Farbtöne in PE40 (glatt, 75 GU) sowie 30 RAL-Farbtöne als PE42 (Feinstruktur, matt) plus Sonderprodukte für spezielle Anwendungen, zum Beispiel für Zäune oder Architektur, ab Lager innerhalb von 24 bis 72 Stunden erhältlich.

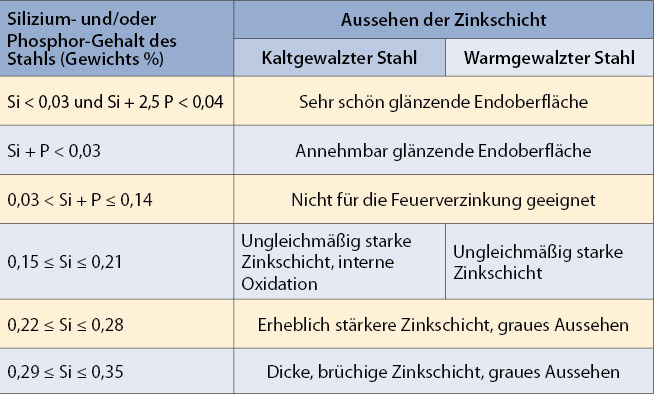

Eine Beschichtung bis Korrosionsschutzklasse C4 ohne Grundierung ist heute Standard bei den Anwendern. Mit einer entsprechenden Vorbehandlung samt Grundierung gelingt es, die Anforderungen der Klasse C5H zu erfüllen – wie Tabelle 1 zeigt. Das PE40 oder PE42 Gesamtsystem verspricht dem Beschichter und Endkunden also signifikante Vorteile hinsichtlich Anwendung, Verbrauch, Qualität, Korrosionsschutz, Beständigkeit und Kosten.

Protech Oxyplast

www.theprotechgroup.com/de