Flexibel pulvern mit Shuttle-System

Integriertes Shuttle-System sorgt für flexiblen Teiletransport und effektiven Warenfluss

Mit einer neuen Pulverbeschichtungsanlage mit Shuttle-Fördersystem kann die Interroll Conveyor GmbH ihre Produktionskapazitäten voll ausschöpfen – auch dank der konsequenten Verkettung der Produktion und des hohen Automatisierungsgrades.

Die Interroll Gruppe ist ein global führender Anbieter von Lösungen für den Materialfluss. Im Sommer 2021 bezog das Unternehmen seinen neuen Standort in Obrigheim. Die neue Fertigung zeichnet sich zum einen durch die Verkettung der gesamten Produktion und zum anderen durch einen hohen Automatisierungsgrad aus. Als Spezialist für den Materialfluss setzte Interroll auch im Bereich der Pulverbeschichtung auf ein smartes und zukunftsweisendes Anlagenkonzept. Die Entscheidung fiel auf eine Pulverbeschichtungsanlage der Afotek GmbH, welche durch das Afotek Shuttle-Fördersystem (ASF) sehr flexible Abläufe in Losgröße 1 realisiert und somit die Anforderungen von Interroll einer hohen Flexibilität hinsichtlich Teile- und Werkstoffvielfalt erfüllt. Optimale Beschichtungsprozesse lassen sich nur durch perfekt eingestellte Parameter beim Vorbehandeln, Trocknen, Beschichten und Einbrennen erzielen. ASF ermöglicht dies durch individuell anpassbare Bearbeitungstaktzeiten in den einzelnen Prozessschritten. Dies verkürzt nicht nur die Durchlaufzeiten, auch die Prozesskosten sinken deutlich.

nander in den Pulvereinbrennofen gefördert und können dort individuell gestoppt und mit unterschiedlichen Geschwindigkeiten bewegt werden (Bild: Afotek)

Modulares und flexibles Anlagenkonzept

Das umfangreiche Produktportfolio der Interroll-Unternehmensgruppe umfasst plattformbasierte Produkte und Services rund um Förderrollen, Motoren und Antriebe für Förderanlagen, Förderer und Sortierer sowie Fließlager. Bei der Anlagenplanung standen die Themen Modularität und Flexibilität im Vordergrund, da Interroll verschiedenste Bauteile in mehreren Standardfarben und aus unterschiedlichen Werkstoffen fertigt. Die Anforderung des Anlagenbetreibers, eine perfekte Oberflächenqualität mit geringstmöglichem Ausschuss zu produzieren und dabei Kleinserien und Einzelteile individuell nach Wunsch zu beschichten, ließen nur ein absolut flexibles Anlagenkonzept zu. Die Pulverbeschichtungsanlage ist an der Aufgabe durch eine Hub- und Senkstation mit der Schweißerei und den vorbereitenden Arbeitsplätzen verbunden, sodass das Aufgeben beziehungsweise Abnehmen der Bauteile ergonomisch und für die Werker rückenschonend erfolgt.

Die Hub- und Senkstationen bestehen aus einer oder mehreren Transportschienen, die über Seilzüge gehoben und gesenkt werden. Innerhalb der Anlage befördern 6,2 Meter lange Warenträger die Werkstücke mit einer Maximalgröße von bis zu 6 x 0,8 x 2,5 Metern und einem maximalen Werkstückgewicht von 250 Kilogramm pro Shuttle durch die Anlage. Der Materialdurchsatz beträgt dabei bis zu 1,25 Tonnen pro Stunde.

Multi-Metall-Chemie für Materialvielfalt

Die Vorbehandlungsanlage ist mit einem Einkammersystem ausgestattet, in welchem die drei Behandlungsschritte Entfetten, Multimetall-Konversion und Spülen nacheinander stattfinden. Der Einsatz der Multi-Metall-Chemie ermöglicht es dem Anlagenbetreiber, verschiedenste Materialarten (verschiedene Aluminium-Legierungen und Stahl) in der Vorbehandlung platzsparend und energieeffizient zu reinigen. Die Multimetallentfettung bietet in vielerlei Hinsicht Vorteile: Sie bildet einerseits kaum Rückstände und führt gleichzeitig nur zu einer sehr geringen Belastung von Elastomeren. Dies führt zu einer deutlich längeren Badstandzeit sowie einer deutlich längeren Haltbarkeit von Verschleißteilen in der Anlagentechnik. Die Badstandzeiten werden zudem durch einen Ölabscheider optimiert, der zur kontinuierlichen Badpflege eingesetzt wird. Damit wird das Vorbehandlungsverfahren für den Anlagenbetreiber ausgesprochen wartungsarm. Nach der Vorbehandlung werden die Bauteile mittels ASF in den Haftwassertrockner transportiert und dort getrocknet, sodass sie für die anschließende Pulverbeschichtung vorbereitet sind.

Doppelbeschichtung ermöglicht flexible Prozesse

Das Beschichtungskonzept der Anlage zeichnet sich auch durch die Möglichkeit der automatisierten Doppelbeschichtung der Bauteile aus. Das heißt, die Bauteile werden nach dem Beschichtungs- und Einbrennprozess durch die automatisierte Bauteileerkennung wieder für den zweiten Beschichtungsdurchlauf in die Pulverkabine gefahren. Dabei wird die zweite Schicht direkt nach dem Angelieren aufgebracht und so eine hohe Schichtdicke erzielt. Bei der Pulverkabine handelt es sich um eine Kunststoffkabine der Firma Wagner, die mit acht vertikal angeordneten und verfahrbaren Applikationspistolen ausgestattet ist. Vor der Einfahrt in die vollautomatisierte Pulverkabine ist zudem eine automatisierte Teileerkennung installiert, sodass das Lackierfenster genau definiert und Overspray minimiert wird. Eine zusätzliche Bodenabsaugung sorgt dafür, dass entstehendes Overspray wiederverwendet werden kann, die Entsorgung des Restpulvers auf ein Minimum beschränkt bleibt und der Beschichtungsprozess kostenoptimiert betrieben werden kann.

Durch den hohen Automatisierungsgrad der Pulverkabine ist beim Beschichtungsprozess selber nur ein sehr geringer Personalaufwand notwendig. Für die Vor- und Nachbearbeitung komplexer Bauteile ist zudem jeweils ein Handarbeitsplatz installiert. Bei der Automatikpulverbeschichtung kann die Fördergeschwindigkeit stufenlos angepasst werden.

Nach dem Beschichtungsprozess werden die Teile unabhängig voneinander in den Pulvereinbrennofen gefördert. Dort können sie individuell gestoppt und mit unterschiedlichen Geschwindigkeiten durch den Ofen gefördert werden. Die für den Bauteilemix erforderlichen Zeiten für das Angelieren und Einbrennen werden an die Anforderungen des verwendeten Pulvers sowie des entsprechenden Bauteils angeglichen. Der Ofen verfügt insgesamt über vier Ofenstellplätze, die einzeln befahrbar sind, sodass individuelle Einbrennzeiten zu jedem Warenträger möglich sind. So können verschiedene Bauteile und verschiedene Pulversorten parallel im Ofen eingebrannt werden.

Shuttle-Fördertechnik macht Materialfluss flexibel

Die einzelnen Shuttles lassen sich in jede gewünschte Richtung fahren – unabhängig voneinander, positionsgenau und in unterschiedlichen Geschwindigkeiten. Querverfahrwagen ermöglichen dabei, dass Shuttles im 90-Grad-Winkel zur Förderrichtung verschoben werden. Das Shuttle-Transportsystem ermöglicht eine hohe Flexibilität. Die Shuttles sind schmierfrei und somit extrem wartungsarm, sie lassen sich außerdem

stufenlos an unterschiedliche Geschwindigkeiten anpassen. Der modulare und kompakte Aufbau ist jederzeit erweiterbar und ermöglicht es, das Fördersystem an praktisch alle räumlichen Gegebenheiten anzupassen. So können beispielsweise Vor- oder Nachbearbeitungsplätze oder Puffer nachgerüstet werden, ohne dass die laufende Produktion beeinflusst wird. ASF ist ein sehr wartungsarmes System, dass keine Fette, Öle oder andere Schmierstoffe benötigt. Auch zeit- und kostenintensive Arbeiten wie Kettenwechsel oder das Spannen der Kette entfallen. Das Heruntertropfen von Schmierstoffen wird zudem vermieden, sodass sich das System auch für die Reinraumtechnik eignet.

Modernste Steuerungstechnologie

Durch die extrem wartungsarme Shuttle- Fördertechnik erhöht sich auch die Verfügbarkeit der Anlage im Vergleich zu herkömmlichen Systemen. Der modulare Aufbau im Baukastensystem macht zudem nur eine begrenzte Ersatzteilhaltung notwendig. Ein weiterer elementarer Vorteil des Transportsystems ist, dass es in der Lage ist, Unterbrechungen innerhalb der Förderschiene zu überfahren. So können beispielsweise statische Öffnungen innerhalb der Torflügel an den Öfen vermieden und Wärmeverluste minimiert werden. Die Anlage ist mit einer Siemens Simatic S7-1500 ausgestattet und verfügt über die neueste Steuertech-

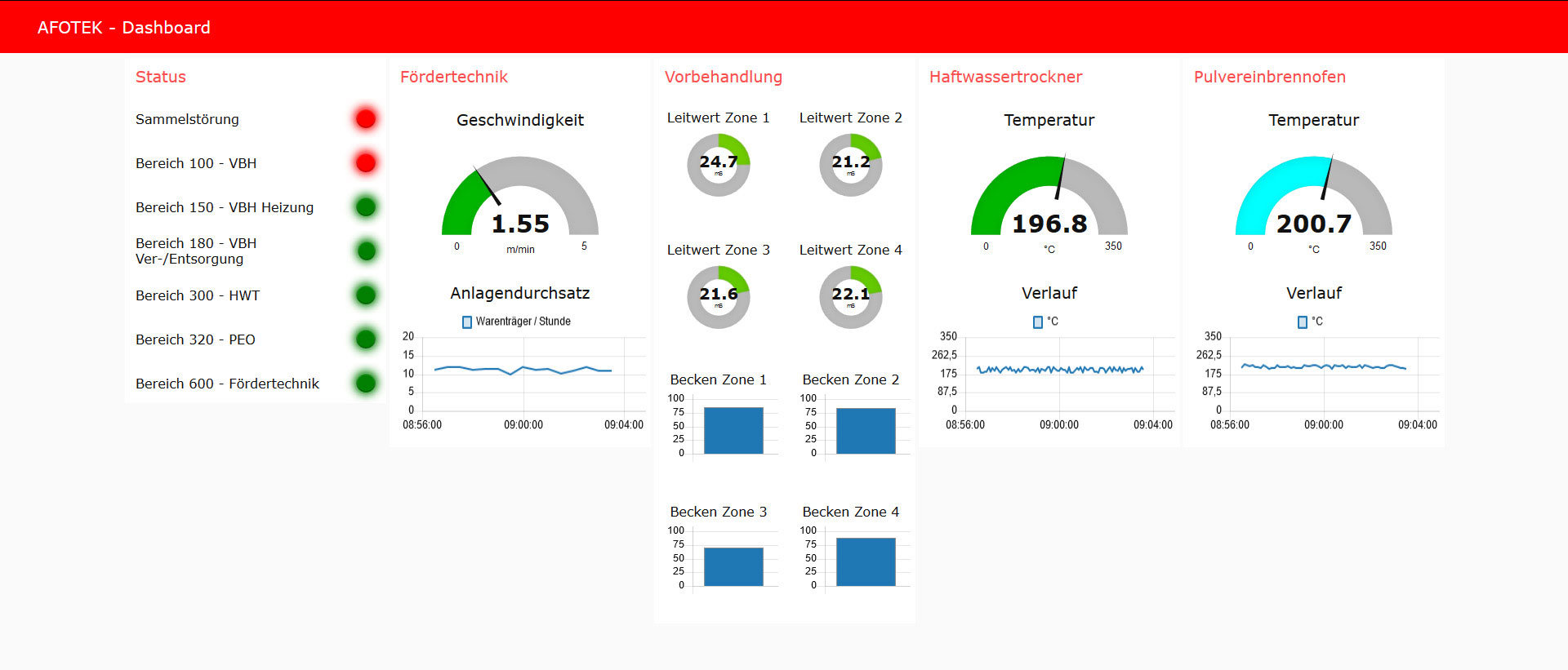

nologie. Die Anlagenvisualisierung erfolgt mittels digitalem Anlagenzwilling auf einem 22-Zoll-Touch-Display.Während des vollautomatischen Prozessablaufs werden detaillierte Informationen zu Betriebszuständen, Arbeitsschritten, Aufträgen und Warenträgern auf dem Anlagencomputer angezeigt.

Lesestellen ermöglichen eine Teileverfolgung innerhalb der Beschichtungsanlage, sodass jeder Prozessschritt des zu beschichtenden Bauteils aufgezeichnet und abgefragt werden kann. Dabei lassen sich jedem Shuttle detaillierte Auftragsdaten mitgeben, die permanent abrufbar sind. Dazu gehören Basisdaten wie Auftrags- und Artikelnummer, aber beispielsweise auch Farb- beziehungsweise Pulverbezeichnungen, Stückzahl pro Shuttle oder die Einbrennparameter. Über das Afotek-Dashboard ist es zudem von jedem Endgerät aus möglich, den aktuellen Anlagenstatus zu verfolgen. Es visualisiert relevante Prozessdaten übersichtlich und in Echtzeit. Über OPC UA sind auch alle weiteren Schnittstellen vorbereitet, um eine ganzheitliche Prozessverkettung kurzfristig realisieren zu können. Eine spätere Verknüpfung mit einem internen ERP-System ist somit ohne weiteres möglich. Auf Wunsch werden außerdem alle Prozessparameter gespeichert und können bei Bedarf jederzeit aberufen werden. Fernwartung ohne Stillstand.

Das qualifizierte Team an hauseigenen Automatisierungstechnikern und -ingenieuren kann im Rahmen der Fernwartung auch während der Produktion entsprechenden Anlagensupport leisten. Fehler lassen sich so rasch beheben. Eine Besonderheit der Anlage ist, dass diese durch das Afotek-Team bereits zu 100 Prozent virtuell in Betrieb genommen wurde. So ließen sich bereits vorab Schwachstellen erkennen und der Anlagendurchfluss optimieren. Die Inbetriebnahme der gesamten Anlage konnte so in wenigen Wochen abgeschlossen werden.

Afotek

www.afotek.de