Ein Lackierzentrum für Riesen

Lohnbeschichter investiert in eine gewaltige Lackiererei für Großfahrzeuge

Die Ott GmbH aus Ehingen hat massiv in die Zukunft des Geschäftsbereichs Großfahrzeug- und Industrielackierung investiert. Auf dem neuen rund 15.000 Quadratmeter großen Betriebsgelände in Öpfingen entstand ein energieeffizientes Lackierzentrum mit bis zu 22 Metern Deckenhöhe – optimiert für die Großfahrzeuglackierung.

Die Geschicke des bereits 1864 gegründeten Familienunternehmens werden nun in der fünften Generation von Johanna Ott-Trowitzsch und Oliver Trowitzsch gelenkt. Den Grundstein legte vor rund 160 Jahren Robert Ott, als der Schildermaler und Fotograf seinen Malerbetrieb eröffnete. Drei Generationen später, also in den sechziger Jahren, erkannte sein Nachfahre Robert Ott Wachstumspotential im Lackiergewerbe im Automobilbereich und baute am Ortsrand von Ehingen eine Kfz-Lackiererei auf. Die Zukunft sollte zeigen, dass das eine sehr gute Entscheidung war. Schon 1969 folgte eine erste Erweiterung der Lackiererei. Gleichzeitig entdeckte Karl-Heinz Ott, der Vater von Johanna Ott-Trowitzsch, einen weiteren Zukunftsmarkt – die Lkw-Lackiererei. Dieser Erkenntnis ließ er konsequent und zügig durch den Neubau einer Lackiererei für Großfahrzeuge Taten folgen. Damit gelang ein großer und wichtiger Schritt bei der Unternehmensentwicklung. Als sich Liebherr mit einem Standort für Mobilkräne in Ehingen niederließ, entstand über die Jahre hinweg eine sehr intensive und vertrauensvolle Geschäftsbeziehung, die nicht unerheblich dazu beitrug, dass der Lackierbetrieb stetig wachsen konnte. Lackiert wurden bei Ott von Anbeginn an unterschiedlichste Großfahrzeuge, von Autokränen über Bagger, Baufahrzeuge, Lkw und Busse bis hin zu Silo- und Tanklastzügen. Viele der Kunden kommen aus Süddeutschland, Österreich und der Schweiz.

Alter Standort am Limit

Die Lackierdienstleistung aus Ehingen kam an und die Nachfrage stieg, sodass die Kapazitäten im Laufe der Unternehmensent-

wicklung immer wieder an ihre Grenzen stießen. Gelegentlich, wenn der Platz wieder einmal viel zu knapp wurde, löste ein Hallenneubau das Problem. Allerdings war der Platz für Erweiterungen rund um das Betriebsgelände begrenzt. Eine Bahnlinie, ein Fluss und die immer weiter fortschreitende Wohnbebauung machten betriebliches Wachstum immer schwieriger. Mitunter wurde es erforderlich, zu klein gewordene Hallen abzureißen, um den knappen Platz durch eine größere Halle besser nutzen zu können.

Schließlich war 2016 ein Punkt erreicht, an dem sich die Familie Ott intensiv mit der Fragestellung beschäftigten musste, wie die Zukunft des Betriebs aussehen sollte. Hierbei nahm der Familienrat die lang-

fristigen Perspektiven innerhalb der nächsten zehn bis 15 Jahre ins Visier. Die Auftragslage war zu dem Zeitpunkt ausgesprochen gut und der Standort bewegte sich von der Aus-

lastung her an der Grenze des Machbaren. Nur ein durchgehend zweischichtiger Betrieb, regelmäßige Samstagsarbeit und höchstes Engagement der Mitarbeiter erlaubte die Einhaltung der Liefertermine.

„Von der Kapazität her hatten wir uns nahe an eine Art Schallmauer heran gearbeitet“, berichtet Oliver Trowitzsch, seit 2014 Geschäftsführer der Ott GmbH. „Wir mussten um jede Minute kämpfen. Alleine das Rangieren der doch recht großen Fahrzeuge zwischen den einzelnen Stationen kostete viel Zeit und noch mehr Nerven. Wer mit solchen Fahrzeugen schon einmal unter Zeitdruck in einem zu vollen Hof rangiert hat, weiß, was das bedeutet. Mit einem Wort, so konnten wir nicht mehr lange weitermachen.“

Darüber hinaus wurde bei der Bestandsaufnahme deutlich, dass die Anlagentechnik zukünftig umfangreiche Modernisierungsmaßnahmen erfordern würde. In der Konsequenz entschied sich die Familie für die Investition in einen neuen, modernen und strukturell optimierten Standort, um die Zukunft des Familienbetriebes langfristig zu sichern.

Bald darauf begann man mit der Suche nach einem geeigneten Grundstück und wurde in der Nachbargemeinde Öpfingen fündig. Ein Großteil der planerischen und konzeptionellen Arbeiten für den Aufbau des neuen Standortes wurde von Trowitzsch selbst innerhalb des Unternehmens sowie im intensiven Dialog mit den Anlagenbauern geleistet. Im Juni 2019 begannen die Bauarbeiten und der neue Standort konnte schon nach Weihnachten 2020 bezogen werden. Die Produktion lief planmäßig im Januar 2021 an.

„Als Ende 2019 die Corona-Pandemie über uns hereinbrach, war das natürlich kein einfaches Timing für uns“, erinnert sich Trowitzsch. „Aber die Investitionsentscheidungen waren getroffen und ein Zurück war weder möglich noch erschien das sinnvoll. Alles in allem haben wir großes Glück gehabt, dass wir weder von unserer eigenen Auftragslage her, noch von den Bauunternehmen oder Anlagenbauern her größere Schwierigkeiten im Zusammenhang mit der Pandemie hatten. Alle Beteiligten waren sehr fokussiert auf das Projekt und am Ende kam es, was den Bauzeitplan angeht, zu einer regelrechten Punktlandung.“

Ohne Rangieren – einfach immer geradeaus

Bei der Konzeption des neuen Standortes legte man bei Ott aufgrund der langen Erfahrungen mit der sehr bedarfsorientiert gewachsenen Struktur am alten Standort größte Priorität auf kurze Wege. Vorwärts in die Lackierkabine hinein, rückwärts schräg gegenüber in die nächste Kabine, zwischendurch auf den Hof zum Trocknen und dann in die nächste Station einfädeln – diesbezüglich konnte man sehr genau definieren, wie die Abläufe am neuen Standort nicht sein sollten. Ein geradliniger Prozessdurchlauf war deshalb der Dreh- und Angelpunkt bei der Planung. Das ist sehr effektiv gelungen: Die Fahrzeuge rollen an der einen Seite der Halle in die erste Station, die Waschhalle im höchsten Teil der bis zu 22 Meter hohen Halle. Schließlich erfordern auch die Kranausleger Reinigungsarbeiten. Dort werden die Fahrzeuge, die sowohl von der Überführung auf der Straße, vom Abnahmeprozedere oder auch von Versuchsfahrten verschmutzt sind, gründlich gereinigt und gewaschen. Das kann je nach Verschmutzung mehrere Stunden in Anspruch nehmen. Eine entsprechende Abwasseraufbereitungsanlage führt die dabei entstehenden, nicht unerheblichen Abwassermengen im Kreislauf und sorgt für einen abwasserfreien Betrieb.

Nach dem Abschluss der Reinigungsarbeiten folgt einige Meter weiter geradeaus der großzügig angelegte Vorbereitungsbereich. Dort passen mehrere Geräte nebeneinander – denn die Verweilzeiten im Bereich der Lackiervorbereitung gehören zu den längsten im gesamten Fertigungsablauf. Das ist wenig verwunderlich, denn die Mitarbeiter müssen etliche Bauteile demontieren und außerdem die gesamte Lackoberfläche anschleifen sowie viele Sektionen maskieren. Liebherr lässt übrigens alle Teile für seine Autokräne grundiert ans Band liefern und montiert sie vor dem Lackieren vollständig. Auch die erste Lackierbox ist durch einfaches Vorwärtsfahren zu erreichen, hier erfolgt eine erste Strukturbeschichtung sowie die Lackierung des Fahrerhauses, die Felgen und bei einer mehrfarbigen Lackierung die erste Farbe. Beschichtet wird in allen Kabinen mit High-Solid-Lacken und im Airmix-Verfahren von Wagner. Die drei Lackieranlagen im neuen 5.000 Quadrat-

meter großen Lackierzentrum lieferte Sehon aus Gechingen bei Stuttgart. Alle drei Kabinen sind Kombi-Lackierkabinen, also Lackieranlagen mit integriertem Trocknungsmodus. Auch verfügen alle Kabinen über Rotationswärmetauscher zur Wärmerückgewinnung sowie Energiesparmodule und intelligente Steuerungen.

„Aufgrund der gewaltigen Dimensionen und der daraus resultierenden zu bewegenden Zu- und Abluftmengen war es eine nicht unerhebliche Herausforderung, die notwendige Funktionalität mit hoher Energieeffizienz zusammenzubringen“, schildert Tiemo Sehon.

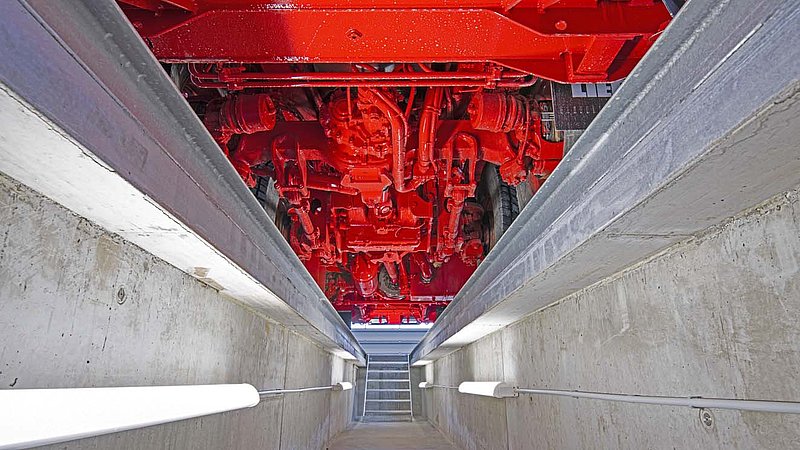

Nach dem ersten Lackiervorgang folgt ein kurzer Trocknungsschritt, dann fährt das mobile Gerät aus der Halle heraus, dreht und fährt in entgegengesetzter Richtung wieder in die Halle und dann in die Unterwagen-Lackierbox ein. Mithilfe einer Grube erhalten der Wagenboden und die zahllosen Teile in diesem Bereich ihren Korrosionsschutz. Nach einer Trocknungsphase rollt das Großfahrzeug in die Oberwagen-Lackierbox, die sich wieder im höchsten Teil der Halle befindet. Denn ähnlich wie bei der Reinigung müssen ja auch die Ausleger ausgefahren und beschichtet werden. Nach einer abermaligen Trocknungszeit verlässt das Mobilgerät die Halle, wendet und fährt in den Bereich der Endmontage ein, in der alle demontierten Komponenten wieder an ihrem ursp

Kurze Wege, Leitungen und Schläuche

Nicht nur für die Mitarbeiter, auch bei den Komponenten der Applikationstechnik wurde bei dem Neubau auf kurze Wege und effizientes Arbeiten geachtet – zum Beispiel durch Farbcontainer für die am häufigsten verwendeten Lacke, die Grundierung und den Härter. Die High-Solid-Lösemittellacke verfügen über einen Festkörperanteil von 67 Prozent. Für Wasserlacke gab es in dieser Anwendung wenig überzeugende Argumente, nicht zuletzt weil diese entweder eine forcierte Trocknung oder extrem lange Trocknungszeiten nach sich gezogen hätten. Noch dazu wäre die dazu notwendige erhebliche Erwärmung der fertig montierten Fahrzeuge vor allem für die elektronischen Komponenten kritisch und darüber hinaus eine gewaltige Energieverschwendung. Bei den High-Solid-Lacken reicht dagegen eine Trocknung über Nacht, um die nächste Schicht auftragen zu können. Hauptsächlich verarbeitet werden Lacke von Akzo Nobel und Teknos sowie Glasurit und Sikkens im Nass-in-Nass-Verfahren.

Die Durchlaufzeit eines normal großen Standardkranes mit einer Standard-

lackierung beträgt von der Anlieferung bis zur Fertigstellung etwa sieben Tage – bei größeren Fahrzeugen oder aufwändigen Lackierungen natürlich auch entsprechend länger. Daneben erfüllt die Firma Ott auch ausgefallene Kundenwünsche. Zu den Kunden gehören viele Händler von Land- und Baumaschinen unterschiedlichster Marken, welche die vom Hersteller ausgelieferten Standardausführungen für ihre Kunden individualisieren lassen. „Die Hersteller solcher Maschinen bieten zwar durchaus Sonderlackierungen auch ab Werk an, das bedingt aber häufig lange Wartezeiten und hohe Kosten. Deshalb kommen die Kunden schneller und preisgünstiger an ihre Maschinen, wenn sie eine Standardvariante kaufen und diese bei uns beschichten lassen“, erklärt Trowitzsch.

Ressourcenschonung

durch Blockheizkraftwerk

Blockheizkraftwerke werden nicht selten bezüglich ihres Kosten-Nutzen-Verhältnisses sehr kritisch betrachtet – zu unrecht. „Der Strom aus einem BHKW ist um ein Vielfaches günstiger als wenn er aus dem Stromnetz gekauft würde“, erklärt Trowitzsch seine Entscheidung. „Vorausgesetzt, man kann die Abwärme effizient nutzen.“

Denn gelingt es, die erzeugte Wärme tatsächlich zu verbrauchen, ist die Wirtschaftlichkeit eines BHKWs sehr hoch – aber das erfordert genügend Wärmesenken im Betrieb und vor allem eine richtige Auslegung. Ein BHKW sollte tendenziell vom Wärmebedarf her auf die Sommermonate ausgelegt werden. Für den Mehrbedarf im Winter verfügt die Anlage bei Ott über zwei zusätzliche Gasbrenner. Die oft diskutierten negativen Erfahrungen mit BHKWs kommen oft zustande, wenn die Auslegung am elektrischen Strombedarf eines Betriebes erfolgt – und es zu einer massiven Überdimensionierung kommt.

„Nachhaltigkeit und Effizienz war uns bei der Vergabe des Auftrages ausgesprochen wichtig. Entscheidend war, dass wir durch Blockheizkraftwerke sowohl die Umweltbelastung als auch unsere Betriebskosten reduzieren konnten“, erklärt Trowitzsch. „Auch bei der Hallenisolierung sind wir mit einem KfW55-Standard für einen Industriebetrieb sehr weit vorne mit dabei. Anlagentechnisch hat am Ende für mich das ganzheitliche Konzept von Sehon und Premiotherm das Rennen gemacht. Nach dem Aufbau hat alles auf Anhieb funktioniert und erweist sich auch jetzt nach einigen Monaten Betrieb als sehr durchdacht.“ Trowitzsch lobt unter anderem das Monitoring, bei dem sich sehr einfach und übersichtlich sämtliche Energieflüsse in Echtzeit verfolgen lassen.

Viel Erfahrung und richtige Entscheidungen

Die dekorativen Anforderungen auch an große Baumaschinen sind enorm gestiegen. „Früher ging es hauptsächlich darum, einigermaßen gleichmäßig Farbe auf die Geräte zu bringen. Heute ist der Qualitätsstandard erheblich gesteigen und es wird sehr viel genauer hingeschaut – zum Beispiel auf Läufer und Staubkörner“, schildert Trowitzsch die Entwicklung. „Bei all dem darf man nicht vergessen, dass nicht nur die Oberfläche stimmen muss, das Ganze muss sowohl für den lackierenden Betrieb als auch für den Kunden noch wirtschaftlich bleiben. Vielen Lackierbetrieben, denen man einen scheinbar lukrativen Auftrag in Form einer großen Baumaschine auf den Hof stellt, laufen sehr schnell die Kosten aus dem Ruder. Wir dagegen wissen genau, welches Material wir für was brauchen. Es macht eben einen großen Unterschied, ob 50 oder 80 Liter Lack für eine Maschine verbraucht werden – von den Arbeitsstunden ganz zu schweigen. Unter dem Strich muss das alles ja irgend jemand bezahlen.“

Insofern ist es sicherlich nicht nur die räumliche Nähe, die dem Lackierbetrieb die regelmäßigen Aufträge von Liebherr einbringt, sondern vor allem Prozess -Know-how, Zuverlässigkeit, Termintreue und Kostenkontrolle. Mit einem Wort: Die Familie Ott hat die Chancen, die sich ihr geboten haben, mit großem Einsatz und sehr erfolgreich genutzt.

► Ott GmbH

www.lackierzentrum-ott.de

►Sehon Lackieranlagen GmbH

www.sehon-lackieranlagen.de