Effizienz für das Convenience Food

Druckluftfreie Sprühventile dosieren präzise und sparsam

Zwei maßgeschneiderte Sprühbeölungssysteme sorgen an zwei Backlinien eines großen Lebensmittelherstellers für einen sauberen Trennmittelauftrag. Die maßgeschneiderten Systeme sind zudem wartungsarm und platzsparend.

Hochqualitative Produkte liefern – zu einem ansprechenden Preis und zudem mit hoher Flexibilität – diesen Anforderungen sehen sich die Anbieter von Convenience Food ausgesetzt. Einer der führenden Anbieter auf diesem Markt ist die apetito convenience in Hilter. Das Unternehmen ist Spezialist für verbrauchergerechte Tiefkühlgerichte für den Lebensmitteleinzelhandel, die Systemgastronomie und den Heimdienst. Das Unternehmen investiert kontinuierlich in seine Produktionsanlagen, um die Qualität zu halten und seine Marktposition zu festigen. „Dazu gehören nicht nur neue Produkte, sondern auch Rezepturveränderungen durch unsere Produktentwicklung“, sagt Projektmanager Felix Deibert. Gleichzeitig nehme der Lebensmittelhersteller seine gesellschaftliche und ökologische Verantwortung ernst und verbessere seine Produktion unter Gesichtspunkten der Nachhaltigkeit. Erst vor Kurzem setzte er eine Maßnahme zur Prozessoptimierung unter Berücksichtigung der genannten Aspekte um. Das Objekt: die Pfannkuchenlinien und die hier eingesetzte Beölungsanlage.

Druckluftfreier Trennmittelauftrag

Das Problem: Die bisher bestehende Beölungsanlage verursachte eine starke Nebelbildung beziehungsweise Overspray. „Die alten Düsen des Druckluftsystems haben beim Dosiervorgang die unmittelbare Umgebung mit dem eingesetzten Pflanzenfett extrem vernebelt“, berichtet Deibert. Dieser Fettnebel musste deshalb permanent über eine Anlage abgesaugt und die Abluft gereinigt werden, ehe sie über das Dach in die Umgebungsluft entweichen konnte. „Das abgesaugte Öl steht dem Prozess nicht mehr zur Verfügung – das kostet Geld“, sagt Deibert. Durch diese Vernebelung entstand jedoch nicht nur ein Verlust an Pflanzenöl, sie belastete auch die Abluftfilter der Absauganlage. Zudem war die Maschine fest verbaut, was ihre Wartung und Reinigung aufwändig gestaltete. Entsprechend klar definiert waren daher die zentralen Anforderungen an die neue Beölungsanlage: ein nebelarmes und präzises Sprühbild, kompakte Bauweise, bessere Service- und Reinigungsfreundlichkeit.

Der Zuschlag für das Projekt ging an den Thermomanagement- und Flüssigkeitsspezialisten technotrans, der eine Sonderkonstruktion auf Basis seiner Baureihe spray.xact entwickelte. Der Einsatz druckluftfreier, hochfrequenter Ventile in der technotrans-Lösung verhindert die Nebelbildung und erzielt ein besonders feines, homogenes Sprühbild auf den Backformen. Die intelligenten Ventile sorgen mittels Temperatursteuerung für eine optimale Viskosität des aufzutragenden Trennmittels. Vor allem die von technotrans selbst entwickelten Sprühventile bringen dem Lebensmittelhersteller einen entscheidenden Vorteil. Auf Basis elektrischer Impulse agieren diese druckluftfrei und sparen damit die kostenintensive Druckluft ein. Gleichzeitig dosiert das System gleichmäßig und sparsam und vermeidet auf diese Weise einen Medienverlust. Der dadurch deutlich präzisere und feinere Ölauftrag im Vergleich zur alten Lösung wirkt sich zudem positiv auf die eingesetzte Pflanzenölmenge aus: Pro Pfanne werden circa 0,53 Gramm Trennmittel aufgetragen, was sich in einer Schicht auf rund fünf Kilogramm summiert. „Mit der neuen Lösung erreichen wir eine Trennmittel-Ersparnis von rund 15 Prozent gegenüber unserer bisherigen Maschine. Über das gesamte Jahr gerechnet reduziert dies spürbar die Kosten“, erlätert Deibert.

Platzsparende Lösung

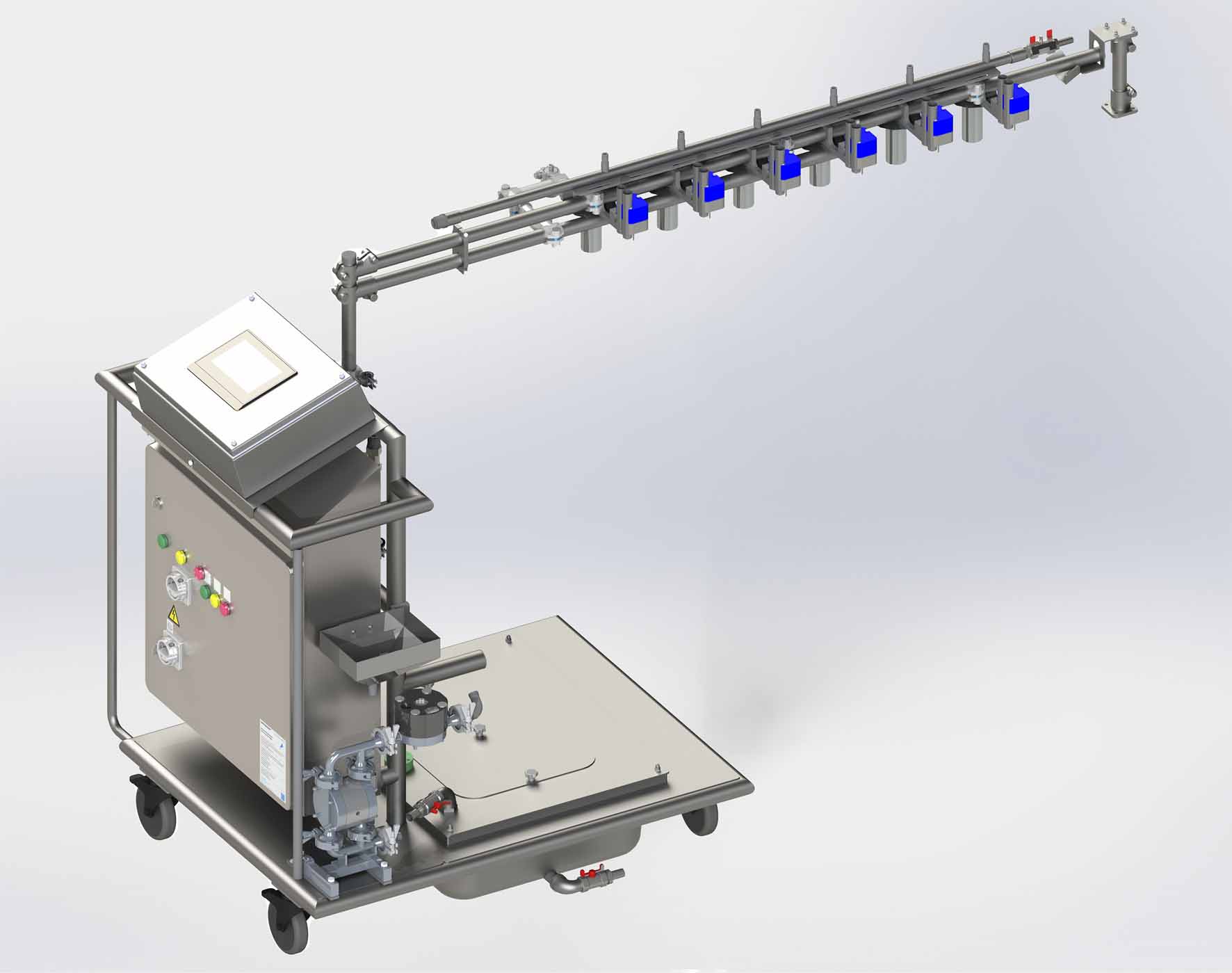

Das Besondere an der technotrans-Lösung ist zudem die Tatsache, dass es sich um eine platzsparende Maßanfertigung handelt. In unmittelbarer Nähe zu den Öfen befindet sich ein Transportbereich, sodass nur wenig Raum für eine Beölungsanlage zur Verfügung steht. Dies erforderte eine besondere Lösung, wie Reinhard Skricek, Sales Manager bei technotrans und Verantwortlicher für das Projekt, beschreibt: „Während sich der schlanke Sprühbalken mit seiner Düsenleiste über den Backformen befindet, ist die gesamte Peripherie der Anlage inklusive eines speziellen tiefergesetzten Edelstahltanks auf einem Rollwagen montiert, der unter den Maschinenfuß gefahren wird. An der Maschinenwand selbst sind lediglich das Bediendisplay und der Schaltschrank für die Elektrotechnik sichtbar.“ Der niveautechnisch überwachte Tank ist seitlich über einen Trichter befüllbar ohne dass der Rollwagen dafür bewegt werden muss. „Unsere Lösung ist so platzsparend wie möglich konstruiert“, sagt Skricek.

Einfache Wartung im Prozess

Weil Mitarbeiter durch den Wegfall des Nebels den Sprühmedien nicht ausgesetzt sind, steigert spray.xact food zudem den Gesundheitsschutz in der Produktion. Zudem wird eine Verschmutzung der Anlage wirksam verhindert, was längere Wartungs- und Reinigungsintervalle mit sich bringt. Der mobile Rollwagen ist mitsamt Düsenleiste mit wenigen Handgriffen aus der Maschine herausnehmbar und kann nach Abschluss des Reinigungsprozesses wieder in die Backlinie eingefahren werden. Arretierungen sorgen dafür, dass er sich immer exakt an der vorgesehen Position befindet. „Das Display ist zusätzlich durch ein Edelstahlgehäuse vor Wasserstrahlen aus Hochdruckreinigern geschützt und alle zu wartenden Bauteile sind leicht zugänglich“, sagt Skricek.

Zum Vergleich: Das alte, fest verbaute System verfügte aufgrund des Einsatzes von Druckluft unter anderem über einen notwendigen Verfahrmechanismus, um für den Trennmittelauftrag zwischen zwei Backformreihen vor- und zurückzufahren. Eine lebensmittelkonforme Reinigung und regelmäßige Wartung waren deshalb deutlich schwieriger. Deibert unterstreicht die Bedeutung dieser Vorteile in der Praxis: „Eine einfache Wartung während des laufenden Prozesses war uns sehr wichtig – und das hat technotrans umgesetzt. Wir können zum Beispiel den Austausch einer Düse durchführen, ohne den Ofen abzustellen.“

Ein positives Fazit zieht Deibert auch bezüglich der Zusammenarbeit mit technotrans. Durch die geografische Nähe sei die Kommunikation und Betreuung sehr intensiv und unkompliziert gewesen: „Wir hatten jederzeit das Gefühl, dass wir in guten Händen sind.“ Das Sassenberger Unternehmen habe zudem ein hohes Maß an Projektflexibilität bewiesen und konnte sämtliche Vorgaben zielgerichtet erfüllen.

technotrans SE

www.technotrans.de