Am Puls der Oberflächentechnik

Gepulste Diodenlaser mit Strahlkonverter optimieren Fertigungsprozesse der Elektronikindustrie

In der industriellen Elektronikfertigung wird das Reinigen und Strukturieren von Oberflächen oft mit Lasern realisiert, die im Hinblick auf Strahlqualität oder Ausgangsleistung nicht alle Anforderungen erfüllen. Ein neuer ns-gepulster Laser stellt auf beiden Anwendungsgebieten eine Alternative dar.

Reinigen und Strukturieren von Oberflächen sind zwei der geläufigsten Prozesse der industriellen Elektronikfertigung. Eine wichtige Rolle spielt dabei die Lasertechnik. Bauteile aus Kupfer etwa müssen für die Weiterverarbeitung häufig von Beschichtungen befreit werden.

Insbesondere gilt das für Lackschichten, die zwecks Isolation oder Korrosionsschutz aufgebracht wurden und in späteren Fügebereichen wieder entfernt werden müssen. Bei anderen Bauteilen ist das gezielte Einbringen festgelegter Strukturen oder Muster erforderlich. Häufig werden diese Anwendungen bisher mit klassischen Beschriftungslasern durchgeführt.

Diese zunehmende Verbreitung lasertechnischer Lösungen hat mit grundlegenden technologischen Vorteilen wie kontaktloser und hochpräziser Bearbeitung, kurzen Taktzeiten und niedrigen Gesamtbetriebskosten zu tun. Spätestens, seit die Investitionskosten für Lasersysteme kontinuierlich sinken, ist das Werkzeug Laser für immer mehr Anwendungsfelder interessant geworden.

Typische Reinigungslaser bieten heute hohe Ausgangsleistungen von bis zu 2 kW, ihre Strahlqualität ist jedoch eher mäßig. Das steht einer maximalen Bearbeitungsgenauigkeit entgegen. Herkömmliche Beschriftungslaser wiederum besitzen – ihrer eigentlichen Bestimmung als Gravurwerkzeuge entsprechend – hohe Strahlqualitäten, die das Erzeugen selektiver und sehr filigraner Strukturierungen unterstützen. Parallel dazu stellen sie jedoch nur moderate Ausgangsleistungen von etwa 100 bis 200 Watt zur Verfügung, was nicht bei allen Materialien optimale Resultate ermöglicht und zudem lange Prozesszeiten verursacht.

Nachteile herkömmlicher Reinigungs- und Beschriftungslaser

Vor diesem Hintergrund könnte für eine Vielzahl von Anwendern ein Pulslaser interessant werden, der von Laserline entwickelt worden ist. Der LDFpulse mit aktuell bis zu 1 kW mittlerer Leistung und einer Strahlqualität von 4 mm·mrad vereint die Leistungsstärke von Reinigungslasern mit der Präzision von Beschriftungslasern und stellt so auf beiden Anwendungsgebieten eine Alternative zu marktüblichen Lasertypen dar. Das neue Pulslasersystem basiert zu 80 bis 90 Prozent auf den Laserline LDF Diodenlasern mit Strahlkonverter. Der Pulseffekt wird mit Hilfe eines Pulsmoduls generiert, das in puncto Pulsfrequenz hohe Flexibilität garantiert. Das Lasersystem stellt eine maximale Pulsenergie von 10 mJ zur Verfügung, bei Pulslängen von 50 ns, einer Repetitionsrate von 30 bis 200 kHz und einer mittleren Leistung von bis zu 1 kW. Zudem kann es auch im CW-Modus (also als Dauerstrichlaser) betrieben werden, was die Einsatzmöglichkeiten zusätzlich erweitert.

Hohe Leistung verknüpft mit hoher Strahlqualität

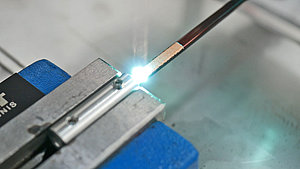

Ein plastisches Beispiel für den erfolgreichen Einsatz des neuen Lasertyps liefert die Entschichtung von Kupferlackdraht. Diese sogenannten Hairpins werden in die Struktur einer Haarnadel gebogen und heute verstärkt zum Aufbau leistungsstarker Elektromotoren eingesetzt. Zugunsten höherer Packungsdichten ersetzen sie dort die klassischen Kupferdrahtwicklungen. Für die elektrische Kontaktierung der einzelnen Hairpins werden meist zwei Drahtpaarungen untereinander mittels Laserschweißen verbunden. Bevor diese Fügung realisiert werden kann, müssen jedoch im Fügebereich die isolierenden Lackschichten der Pins abgetragen werden. Notwendig wird dies, da die Lackschicht während der Schweißung nicht rückstandslos verdampft, sondern Lackanteile und Schmauch in die Schmelze eintragen werden. Der verbrennende Kunststoff stellt darüber hinaus eine merkliche Störgröße für den Schweißprozess da. Der Ablationsprozess lässt sich mit diesen Lasern sehr gleichmäßig, materialschonend und effizient durchführen: Beim Abtragen von PEEK-Beschichtungen etwa erzielte ein LDFpulse bei ca. 1 kW Ausgangsleistung und 10 mJ Pulsenergie Abtragsraten von bis zu 455 mm2/s. Die Entfernung von PA-Beschichtungen gelang bei identischer Ausgangsleistung mit Ablationsraten von bis zu 385 mm2/s, bei einer Pulslänge von 50 ns. Im Gegensatz zu einem CO2-Laser, der bei einer Wellenlänge von 10,6 µm emittiert, wird beim LDF pulse mit einer Wellenlänge von 1080 nm gearbeitet.

Das Absorptionsverhalten der Lacke unterscheidet sich bei diesen Wellenlängen allerdings deutlich. Wo der CO-Laser bereits in der Lackstruktur absorbiert wird, dort durchdringt der LDFpulse die Lackschicht vollständig und reinigt die Kupferoberfläche restlos. Der CO2-Laser hinterlässt hingegen Reste, die die Schweißung stören können.

Durch scannergenerierte Pendelbewegungen des Laserstrahls können hochpräzise Entschichtungen realisiert werden und bieten eine optimale Oberflächenvorbereitung für die nachfolgenden Bearbeitungsschritte. Da der LDFpulse sowohl im gepulsten als auch im CW-Betrieb arbeiten kann, ist selbst die folgende Verschweißung der Kupferlackdrähte realisierbar. Das System ist damit ein Allrounder zum Entlacken und Schweißen von Kupferlackdrähten oder Stromschienen

Materialschonend bei hoher Leistung und Serientauglichkeit.

Neben dem Reinigen von Oberflächen gibt es für den LDFpulse aber auch noch weitere mögliche Einsatzgebiete. Bei Pulslängen von ca. 50 ns und Repititionsraten von bis zu 200 kHz ist zum Beispiel auch die Anwendung im selektiven Strukturieren von metallischen Oberflächen oder im Laserbohren von Bauteilen denkbar. Insbesondere faserverstärkte Kunststoffe könnten so ressourceneffizient bearbeitet werden. Aber auch das Laserpolieren, bei dem ein minimaler Wärmeeintrag zur Glättung von den Oberflächenrauheiten gewünscht ist, wäre ein passendes Anwendungsgebiet.

Mit gepulsten Diodenlasern wie dem LDFpulse steht Anwendern eine echte Alternative zur Umsetzung von Reinigungs-, Entschichtungs- und Strukturierungsprozessen zur Verfügung. Die Verbindung aus hoher Ausgangsleistung und hoher Brillanz unterstützt die Bearbeitung kritischer Oberflächen und ermöglicht dabei eine hochpräzise und selektive Vorgehensweise. Typische Prozesse wie das Entlacken von Hairpins oder die Strukturierung metallischer Oberflächen lassen sich mit serientauglichen und zum Teil sogar weit überdurchschnittlichen Prozessgeschwindigkeiten realisieren.

► Laserline GmbH

► www.laserline.com