Revolutionäres KTL-Konzept

Der Aufbau einer Beschichtungslinie für die kathodische Tauchlackierung ist seit Jahrzehnten bekannt und bewährt. Das klassische Konzept im Automobilbau, Tauchbäder zu verwenden, durch die die Karosserien bewegt werden, birgt einige Nachteile. So muss der gesamte Bereich als Reinraum ausgeführt und betrieben werden. Insofern ist es nicht trivial, diesen Bereich entsprechend sauber zu halten. Auch geographisch schwierige Umgebungsbedingungen können zum Eintrag von Verunreinigungen führen. Darüber hinaus haben Mikroorganismen und Sauerstoff durch die große Badoberfläche Zugang zu dem KTL-Lack. Noch dazu lässt sich in den relativ großen Becken ein gewisses Maß an Sedimentation nicht vermeiden – trotz intensiver Umwälzung. Schon das sind alles gute Gründe, über Alternativen zum Stand der Technik nachzudenken. Ebenfalls ein zentrales Thema bei der Verbesserung der Beschichtungsqualität im KTL-Prozess sind Luftblasen und Beschichtungsfehler innerhalb geometrisch schwieriger Bereiche einer Karosserie. Hinzu kommt, dass die Komplexität der Tragstrukturen durch die Forderung nach Leichtbau und passiver Sicherheit kontinuierlich zunimmt.

Von der Simulation zur neuen Idee

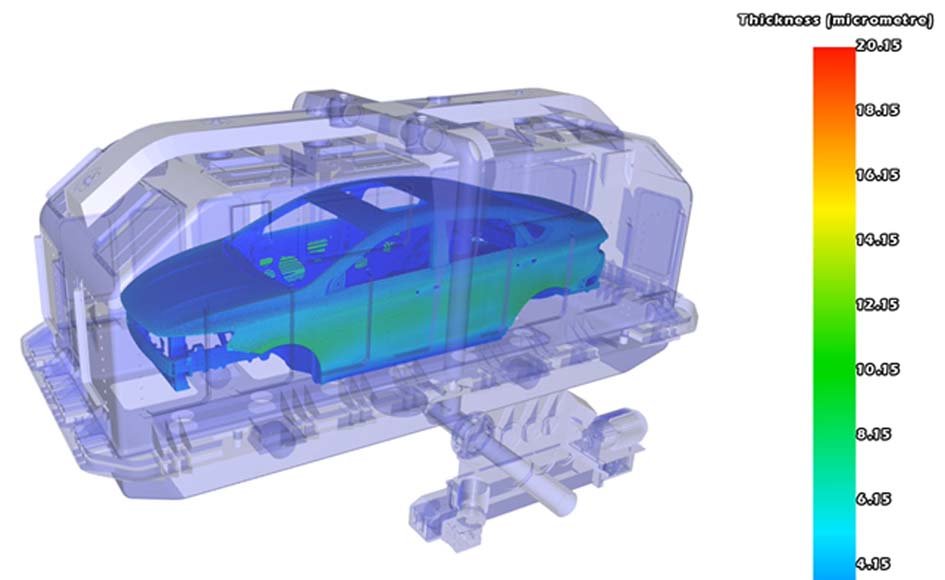

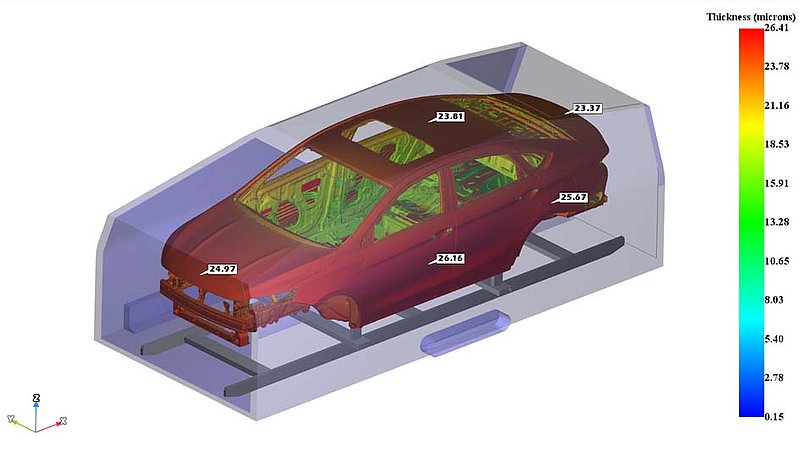

Die Firma ES Steyr hat sich ursprünglich zum Ziel gesetzt, mittels der Simulation von KTL-Beschichtungen sowohl den Korrosionsschutz durch die KTL-Beschichtung als auch den Aufwand zur Prozessentwicklung durch speziell hierfür entwickelte Simulationstools zu optimieren. Längst ermöglichen die heutigen Tools relativ zuverlässige Aussagen über die Verteilung von Luftblasen, Schichtdickenwachstum und andere Aspekte einer KTL-Beschichtung. Um einen ähnlich guten Eindruck von dem Beschichtungsprozess zu haben, müssten sehr viele Karosserien zersägt und untersucht werden. Durch die zahlreichen Simulationen und die Lösungssuche bei Beschichtungsproblemen kristallisierte sich immer stärker heraus, dass einige zentrale und wiederkehrende Problemursachen in der offenen Architektur des KTL Prozesses liegen. Aber gibt es hierzu tatsächlich eine Alternative? Um das zu klären, entstand bei ESS ein Projekt, das die vorhandene Kompetenz in der Prozesssimulation nutzen soll ,um alternative Konzepte zu bewerten. Die besten Ergebnisse in Bezug auf Prozesszeit, Ressourcenschonung und Qualität lieferten die Beschichtungen der Karosserien in einzelnen, druckfesten Kapseln.

Das Kapselkonzept löst Probleme

Ein zentrales Problem seit Anbeginn der KTL-Beschichtung sind Bereiche, die aus unterschiedlichen Gründen nicht oder nicht ausreichend beschichtet werden. Sieht man von Zonen mit starken Faraday’schen Effekten ab, bleibt eingeschlossene Luft sowohl bei der Vorbehandlung durch mangelhafte Reinigung und Aktivierung als auch bei der Beschichtung die Hauptursache für unzureichende Ergebnisse. Könnte man also die Luft aus der Karosserie heraussaugen, wäre viel gewonnen. Genau das macht sich das ESS- Konzept zunutze: Die unterdruckfesten Kapseln werden vor dem Befüllen evakuiert.

„Der KTL-Prozess ist völlig unabhängig vom Umgebungsdruck, deshalb können wir ohne Nachteile den Druck in der Kapsel auf 25 bis 50 kPa absenken“, erklärt Prof. Alireza Eslamian, der das Projekt leitet. „Dadurch ist die Bildung problematischer Luftblasen beinahe unmöglich. Darüber hinaus können wir auch mit Überdruck von bis zu vier bar arbeiten, wodurch letzte Luftblasen kollabieren.“

Noch dazu kommen sämtliche Medien nicht mit der Umgebungsluft in Kontakt und vor allem kann das KTL-Bad dadurch nicht so leicht oxidieren. Weiterhin reduziert sich die Zugänglichkeit für Mikroorganismen, die ebenfalls zu erheblichen Problemen führen können. Um einen konstanten Prozess innerhalb der Kapseln zu gewährleisten, zirkuliert das Medium, beim Austritt erfolgt eine sensorische Erfassung sämtlicher relevanter Parameter und die durch den Prozess verursachten Defizite werden vor dem nächsten Umlauf automatisch ausgeglichen. Sowohl der Unter- als auch der Überdruck soll sich später in der Serie zwischen den Kapseln austauschen lassen, sodass der Energiebedarf für die zu erzeugenden Druckdifferenzen reduziert werden kann.

Problemlos skalierbar

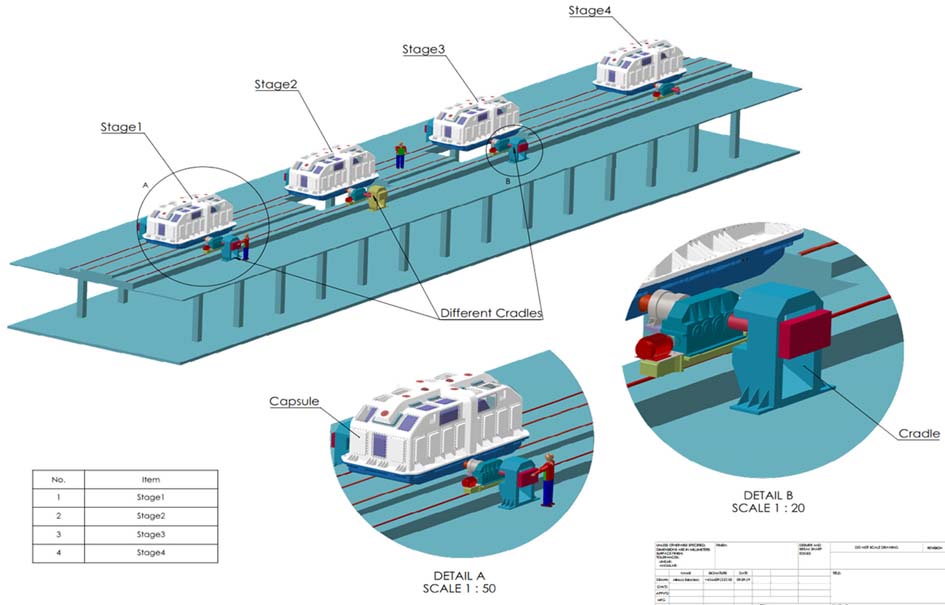

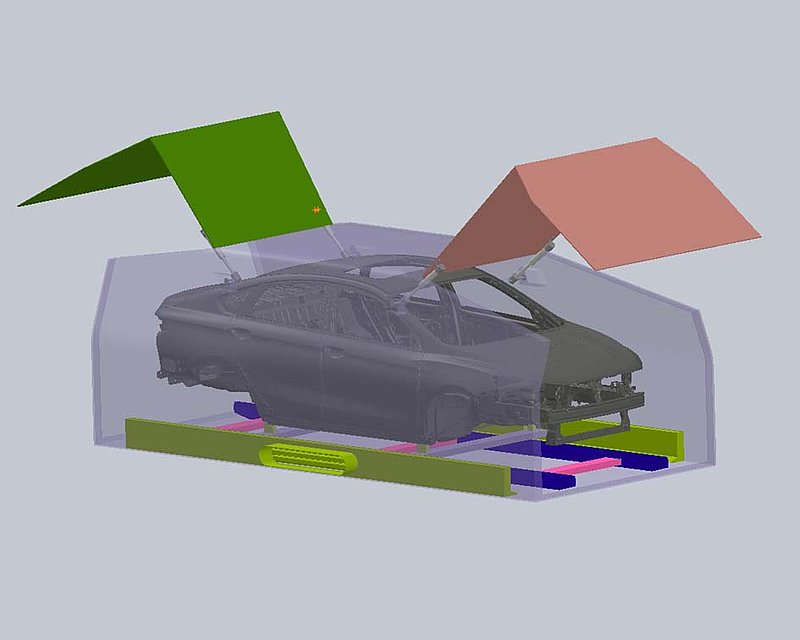

Das ursprüngliche Konzept sah vor, dass sämtliche Prozessfunktionen in einem Kapseltyp integriert werden sollten, um das Umlagern der Karosserien zu vermeiden. Wenn allerdings KTL-Beschichtung, Vorbehandlung und Ultrafiltration in einer Kammer untergebracht werden sollen, dann wird diese Kapsel ausgesprochen teuer. Noch dazu braucht man dann sehr viele dieser teuren Kapseln. Von daher schwenkten die Entwickler um auf drei unterschiedliche Kapseltypen, eine für die Vorbehandlung, eine für die KTL-Beschichtung und eine für die Ultrafiltration. Das klingt in der Theorie tatsächlich vielversprechend, aber lässt sich ein solches Konzept auf eine Großserie übertragen? Laut Prof. Eslamian ist es ohne weiteres möglich, das Konzept auch auf mehrere 100.000 Ausführungen pro Jahr hoch zu skalieren.

„Der Flaschenhals einer KTL-Linie ist immer die eigentliche Beschichtung“, erläutert Dr. Martin Schiffko, CEO von ESS Steyr. „Bei einer klassischen KTL-Linie ist aber die Kapazität des Beschichtungsbades kostruktiv von vornherein festgelegt. Unserem Konzept lassen sich sogar nachträglich zusätzliche KTL-Zyklen einfügen und die Beschichtungskapazität entsprechend erhöhen.“

Die gute Skalierbarkeit kann folgendes Beispiel unterstreichen: Ein KTL-Prozess, der zwölf Einheiten pro Stunde beschichten soll, benötigt insgesamt 27 Kapseln in drei verschiedenen Modellen. Zehn relativ einfache Kapseln für den Vorbehandlungszyklus, sowie vier Reserve-Kapseln, um für Reinigungs- und Wartungarbeiten gerüstet zu sein. Dann kommt der eigentliche KTL Prozess im zweiten Zyklus. Hier werden nur zwei der relativ aufwendigen Beschichtungskapseln benötigt, außerdem zwei Reservekapseln. Für den finalen Schritt, das Spülen, werden noch einmal sechs aktive Kapseln und drei Reservekapseln benötigt. Soll jetzt das Pensum von zwölf Einheiten pro Stunde auf 38 Einheiten pro Stunde erhöht und damit mehr als verdreifacht werden, sind lediglich acht zusätzliche Kapseln im Bereich der KTL-Beschichtung notwendig.

Ressourcenverbrauch

mehr als halbieren

Im Durchschnitt verbraucht ein moderner Paint Shop ungefähr 650 Kilowattstunden für eine komplett montagefertig beschichtete Karosserie, 70 Kilowattstunden davon fließen in die KTL-Beschichtung. „Einen sehr großen Anteil am Energieverbrauch der KTL-Beschichtung hat tatsächlich die Umwälzung des Beschichtungsbades“, gibt Schifko zu Protokoll. „Unser Konzept senkt den Bedarf auf die Hälfte, also etwa 35 Kilowattstunden.“

Der von ESS erstellte Vergleich des Ressourcenverbrauches beider Konzepte zeigt ganz erhebliche Vorteile für das Kapselkonzept.. Für einen klassischen KTL- Paintshop mit 38 Einheiten pro Stunde würde eine Länge von 250 Metern benötigt, der gekapselte Paintshop erfordert dagegen nur 150 Meter, auch muss er nicht zwangsläufig in einer Linie angeordnet sein, was zusätzliche Freiheitsgrade ermöglicht. Würden für die Vorbehandlung normalerweise 125 Kubikmeter pro Bad notwendig, sind es bei dem ESS-Konzept nur 40 Kubikmeter und 80 Kubikmeter für den KTL-Lack. Auch der VE-Wasserverbrauch halbiert sich auf 150 Kubikmeter. Im Bereich des Chemieverbrauchs sinkt der Bedarf von 3125 Kilogramm auf nur noch 1000 Kilogramm. Auch der Energiebedarf sinkt auf etwas über einem Drittel. Abgesehen davon, dass sich auch die notwendige Anodenoberfläche auf 25 Quadratmeter halbiert, ist eine verkürzte Prozesszeit ein ganz entscheidender Vorteil. Benötigt der Prozess in einem konventionellen Anlagenumfeld zwischen drei und vier Minuten, so ist die gekapselte Beschichtung bereits nach zwei bis maximal 2,5 Minuten abgeschlossen. Nach dazu erfolgt das Schichtwachstum wesentlich homogener im Vergleich zum Stand der Technik. Im Gegensatz zu den hier in diesem Beitrag gezeigten Darstellungen mit horizontalgeteilten Kapseln entwickelt man bei ES Steyr die Konstruktion der Kapseln schon wieder weiter. So sind ab jetzt zwei hydraulisch öffnende Türen vorne und hinten projektiert, die ein reibungsloses Wechseln der Karosserien mit Skids erlauben sollen.

Vergleich der KTL-Konzepte

| Verbrauchswerte KTL-Linie | Konventionell | Gekapselt | |

|---|---|---|---|

| Länge der Linie [m] | 250 | 150 | |

| Vorbehandlung | Badvolumen [m3] | 125 | 40 |

| Energieverbrauch [Kcal/h] | 3.000.000 | 1.200.000 | |

| Wasserverbrauch [m3] | 300 | 150 | |

| Chemieverbrauch [kg] | 3125 | 1000 | |

| KTL-Beschichtung | Badvolumen [m3] | 125 | 80 |

| Beschichtungszeit [min] | 3 bis 4 | 2 bis 2,5 | |

| Anodenoberfläche [m2] | 50 | 25 | |

| Ultrafiltration [Liter/h] | 8000 | 4000 | |

Nächstes Ziel:

praktische Erprobung

Um dieses vielversprechende Konzept aus der virtuellen Realität in die Praxis zu überführen, arbeitet das österreichische Unternehmen derzeit intensiv mit der Universität Graz an der Umsetzung eines auf 25 Prozent verkleinerten Prototyps. Mit diesem sollen die noch notwendigen technologischen Entwicklungsschritte vollzogen werden, bevor eine Erprobung in voller Größe angegangen werden kann. Perspektivisch sind ohne weiteres Stückzahlen von bis zu 600.000 Karosserien pro Jahr denkbar.

„Die Erprobung soll noch dieses Jahr starten“, so Prof. Islamian. „Im Laufe des nächsten Jahres planen wir dann die notwendigen Anpassungen und Weiterentwicklungen, um dann Ende 2022 bereit zu sein, den ersten Prototypen in Originalgröße aufzubauen. Ich bin mit dem Konzept schon mehreren Automobilherstellern vorstellig geworden und habe reges Interesse gefunden. Insbesondere ein bayerischer Automobilhersteller zeigt sehr großes Interesse.“

Auch wenn der Weg, die hervorragenden virtuellen Prozesseigenschaften in einen ähnlich gut funktionierenden realen Prozess zu übertragen sicherlich noch etliche Herausforderungen bergen, so bietet das neue von ES Steyr entwickelte und auch patentierte Paintshop-Konzept für KTL-Linien ein beeindruckendes Potenzial, sowohl die Qualität als auch die Nachhaltigkeit bei der KTL-Beschichtung ganz extrem voranzubringen.

Text: cb

Bilder: ESS Steyr

► ESS Engineering Software Steyr GmbH

► www.essteyr.com