Doppelter Durchsatz, halber Lackverbrauch

Retrofit verhilft zu neuem Produktivitätslevel durch Lackierroboter sowie Rotationsvorrichtung

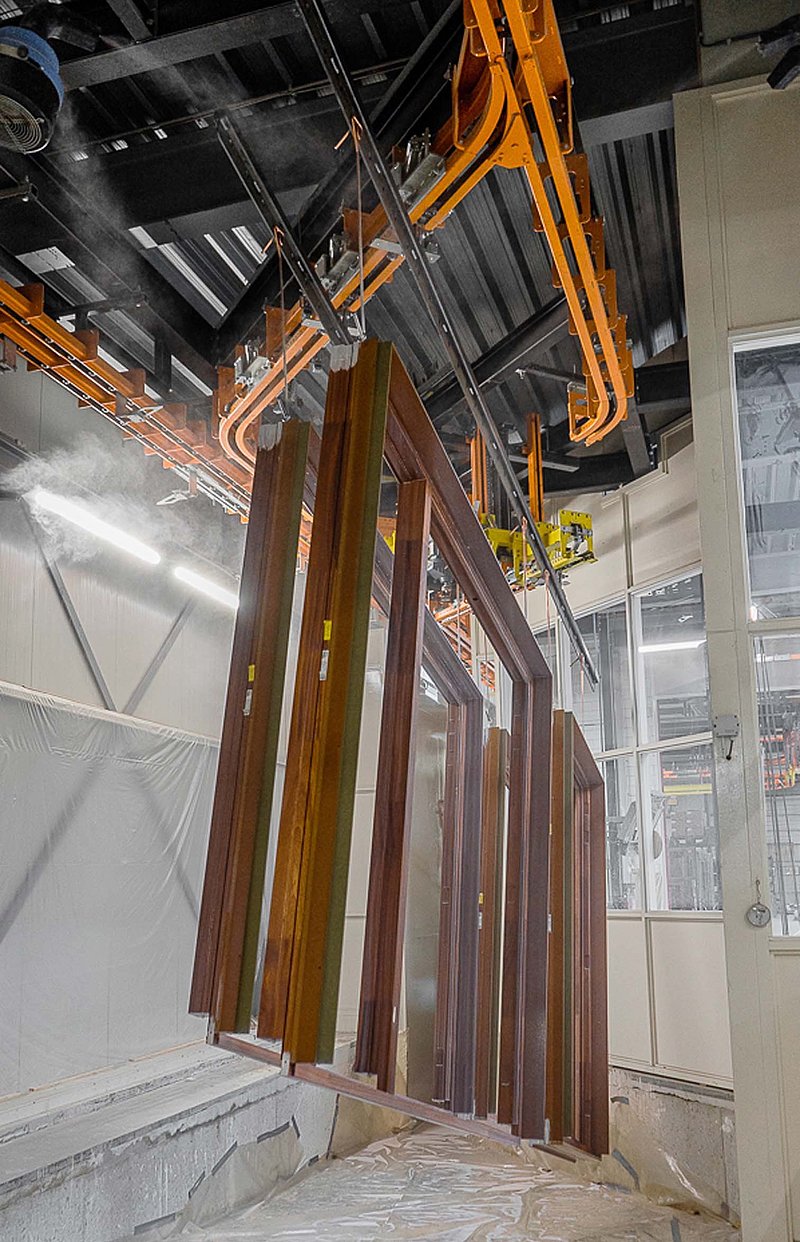

Reuvers Ontwikkeling & Bouw aus Oss in den Niederlanden ist seit über 50 Jahren ein renommierter Hersteller von Fenster- und Türrahmen sowie Türblättern aus Holz. In der Erholungsphase nach der großen Wirtschafts- und Finanzkrise vor etwa zehn Jahren hatte das Unternehmen von einer manuellen Beschichtung auf eine automatisierte Beschichtungslinie umgestellt. Insbesondere die steigende Nachfrage und das zunehmende Qualitätsbedürfnis der Kunden hatte diesen Schritt notwendig gemacht. Die qualitativen Ziele und auch der geforderten Durchsatz wurden mit dem als Applikationstechnik installierten einachsigen Sprühgerät mit vier Elektrostatik-Pistolen auch erreicht. Doch die Prozessverantwortlichen störten sich zunehmend daran, dass das Sprühgerät große Mengen Lack direkt durch die großen Öffnungen der vielen Rahmenteile in die Filter applizierten. Daran konnte auch die integrierte Abschaltautomatik wenig ändern, die die einzelnen Pistolen deaktivierte, wenn sie die oberen oder unteren Bauteilgrenzen überschritten. Messungen zufolge gelangten etwa 50 Prozent des verbrauchten Lackmaterials in die Lacknebelabscheidung. Bei einem durchschnittlichen Lackverbrauch von 33.000 Litern im Jahr entschieden die Prozessverantwortlichen daraufhin, dass akuter Handlungsbedarf bestand.

Aber nicht nur das Thema Lackverschwendung an sich beschäftigte die Prozessplaner, auch im Bereich der Produktivität gab es Verbesserungsbedarf. Denn natürlich mussten grundsätzlich beide Seiten der Rahmenkonstruktion beschichtet, wofür aber nur ein Sprüh Gerät zur Verfügung stand. Das bedeutet, die Bauteile mussten gewendet werden. Ursprünglich fuhren die Traversen automatisch aus der Lackierkabine, wurden auf eine Schleife geleitet und liefen dann gewendet zurück in die Lackierkabine. Die Produktivität Hemden hier zum einen die für die Schleife benötigte vor der Zeit, aber auch die Tatsache, dass durch die Kurvenfahrt die Bauteile relativ lange hin und her pendelten. Deshalb konnte Lackierprozess erst starten, wenn die Bauteile sich ausgependelt hatten. Insgesamt betrug der Zeitverlust für das Wendemanöver bis zu zwölf Minuten.

Natürlich ließe sich das auch lösen, indem zwei Applikationsgeräte von beiden Seiten gleichzeitig oder räumlich versetzt nacheinander beschichten. Daraus wurde jedoch eine Verdoppelung von Invest, Wartung und Betriebskosten resultieren und von den Stückzahlen her wäre dieser Aufwand nicht zu rechtfertigen gewesen. Noch dazu wären deutlich größere Umbauarbeiten an der Lackierkabine notwendig gewesen, zum Beispiel bei der Luftführung. Der Invest in eine vollständig neue Anlage schied ebenfalls aus, nicht nur aus Kostengründen, sondern weil die übrige Anlagentechnik vom Power & Free Hängeförderer bis zu den Pufferzonen und Trockenstationen bereits ziemlich optimal an die Aufgabenstellung angepasst war.

Problemlösung Wendestation

Um einen Lösungsansatz zu finden, stellte Reuvers den Fachleuten von MBR-Maschines, die auf Applikationslösungen im Bereich der Holz und Möbelindustrie spezialisiert sind, die Aufgabenstellung vor und bat um Vorschläge. MBR holte dann van Hervijnen, die ja auch schon das bereits existierende T1 Power & Free System installiert hatten, mit ins Projektteam. Relativ schnell stand fest, dass ein iGiotto Lackierroboter von Cefla mit einer Linearachse und zwei pneumatischen Automatikpistolen die Basis der neuen Applikationstechnik bilden wird. Die Pistolen sind dabei so angeordnet, dass in einem Durchlauf jeweils zwei senkrecht aneinanderstoßende Flächen gleichzeitig beschichtet werden können. Den Lacknebel nimmt eine Sprühwand mit Turbulenztrockenabscheidern aus Karton von CWN auf.

Über einen QR-Code an den Bauteilen erkennt die Anlagesteuerung das Bauteil und kann somit automatisch das richtige Programm auswählen. Auch die Farbe und weitere Bearbeitungsschritte sind mit dem QR-Code verknüpft, sodass hier kein manueller Eingriff der Werker stattfinden muss. Der Farbwechsel erfolgt nun gegenüber früher automatisiert. Nachdem Reuvers ein Inhouse-Beschichter mit Demnach Produktionsphase höchstens 20 bis 30 verschiedenen zu lackierenden Produkten ist, entschied man sich für ein klassisches Teaching der produktspezifischen Programme.

Die zentrale Herausforderung blieb zunächst ein zeitsparendes Wendemanöver der Bauteile. Hierfür hatte van Hervijnen eine ausgesprochen funktionale Lösung im Portfolio: eine Wendestation. Ein Stück Laufschiene, an dem die Traverse mit den zu beschichtenden Bauteilen hängt, bewegt sich zunächst parallel zur Fahrrichtung so weit von der Spritzwand weg, dass die Traverse durch eine Rotationsvorrichtung gedreht werden kann. Anschließend bringt die Verfahreinheit die Traverse mit den Bauteilen wieder in die Flucht mit der Hauptschiene - und ohne jede weitere Wartezeit kann der Lackierprozess fortgesetzt werden. „Auch wenn der eigentliche Wendevorgang beim Zuschauen relativ langsam wirkt, sparen wir doch gegenüber der alten Methode rund die Hälfte der Zeit“, erklärt Peter Wittenberg von Reuvers, erfreut.

Drei Wochen für den Umbau

Nachdem also ein tragfähiges Konzept gefunden war, starteten die konkreten Planungsarbeiten und es wurde deutlich, dass der Umbau drei Wochen dauern würde. Zeitlich gelang es, diese Phase auf den Jahreswechsel zu verlegen, sodass abzüglich des Betriebsurlaubs effektiv nur eine Woche Produktionsausfall zu kompensieren war. Dieser Herausforderung begegnete Reuvers durch eine im Vorfeld der Umbaumaßnahmen besonders straffe und präzise Auftragsplanung samt intensiver Vorarbeit, um die Kunden nicht unnötig warten zu lassen. Anfang 2021 waren dann alle Arbeiten abgeschlossen und die überarbeitete Anlage konnte anlaufen.

„Die Anlage läuft noch nicht ganz ein halbes Jahr, aber die bisherigen Ergebnisse stimmen uns extrem positiv, wir erwarten nach unseren bisherigen Verbrauchswerten, dass wir durch die neue Applikationstechnik mit nur etwa 16.000 Litern Lack auskommen werden und damit unseren Lackverbrauch tatsächlich halbieren konnten“, freut sich Wittenberg. „Dieser Rückgang hat nichts mit den Auswirkungen der Virus-Pandemie zu tun. Insgesamt erwarten wir nach den jetzigen Erfahrungswerten einen ROI der Investition innerhalb von etwa drei bis maximal vier Jahren.“