Bei einem neuen Auto zählt nicht nur die Funktionalität sondern auch Optik und Haptik. Gerade bei der Innenausstattung setzt modernes Design auf hohe Qualität, mit Materialien wie Polycarbonat und ABS, häufig auch Mischungen aus beiden. Selbstverständlich sollen Oberflächen wie Armaturenbretter, Infotainment-Blenden oder andere Innenverkleidungen, die im Spritzgussverfahren hergestellt später weiter veredelt werden, perfekt sein: glatt und ohne störende Grate. Infrarot Kontur-Strahler wie die des Herstellers Heraeus bringen hier entscheidende Vorteile, sie verrunden exakt nur den Grat, ohne das Werkstück zu beschädigen. „So wird ein aufwändiger Prozess automatisiert, mit reproduzierbarem Ergebnis“, sagt Anwendungsspezialist Rudolf Lembke, „Wir kennen Kunden, bei denen inzwischen mehr als eine halbe Million Entgratungszyklen mit dem gleichen Strahlersatz durchgeführt wurden“.

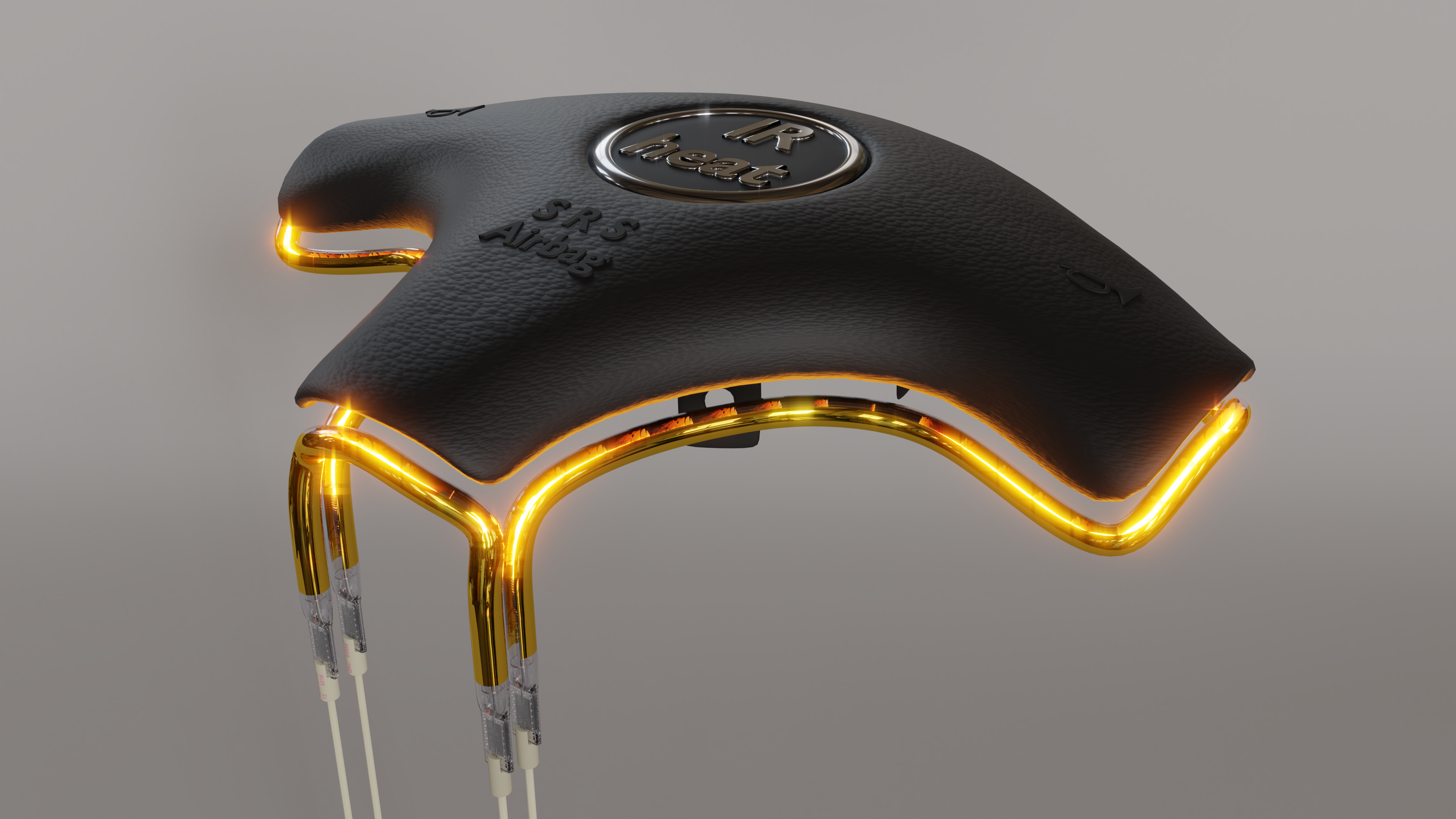

Manuelles Entgraten mit Gasflammen oder speziellen Werkzeugen liefern keine gleichförmig reproduzierbaren Ergebnisse. Der Zwischenschritt der händischen Entgratung kostet Zeit und eine Inline-Fertigung ist nicht möglich. Infrarot-Strahler aus Quarzglas können dem Verlauf von Kanten oder Graten nachgeformt werden und schmelzen so exakt nur den Grat ab, ohne dabei das eigentliche Werkstück zu beschädigen. Infrarot-Strahlung entgratet etwa innerhalb von 4-12 Sekunden, je nach Material und der Stärke des Grates. Damit erfolgt die Entgratung wesentlich schneller als mit einer Corona-Flamme, die eine Kontur mit Grat nach und nach abfährt. Mit einem Infrarot-Konturstrahler kann der komplette Grat in einem Schritt gleichzeitig abgeschmolzen werden.

Infrarot-Strahlung erwärmt Kunststoffteile kontaktfrei und in Sekundenschnelle gezielt an der Oberfläche. Geformte Strahler richten Infrarot-Strahlung genau da hin, wo sie gebraucht wird. Möglich wird das durch Reflektoren, die als Beschichtung direkt auf den geformten Strahlern aufgebracht werden. Der Lichtaustrittsspalt ist so gewählt, dass die Energie genau an einem Grat ankommt. Damit wird eine Inline Fertigung der Kunststoffteile möglich und die Ausschussrate bei der Produktion von Formteilen kann signifikant reduziert werden. Infrarot-Systeme mit Konturstrahlern lassen sich optimal mit Robotern oder Handlingsystemen vernetzen. Die Strahler werden nur dann eingeschaltet, wenn der Roboter ein Kunststoffteil aus dem Spritzguss entnommen und vor dem Strahler platziert hat. Wenn der Grat abgeschmolzen ist, wird der Strahler abgeschaltet und der Roboter transportiert das Teil zur weiteren Verarbeitung. Durch die Möglichkeit, Infrarot-Strahler sekundenschnell an- oder auszuschalten, wird Energie effizient eingesetzt, Zeit gespart und letzten Endes werden die Produktionskosten gesenkt.

Modernes Design setzt auf hohe Qualität und dabei kommen zunehmend Mischmaterialien zum Einsatz. Beim Armaturenbrett, bei Infotainment-Blenden oder Zierelementen wird häufig eine Mischung aus Polycarbonat und ABS eingesetzt. Solche Bauteile entstehen im Spritzguss und werden dann veredelt. Nicht alle Kunststoffe lassen sich durch Wärme entgraten. Polycarbonat ist häufig transparent und erzeugt eine glänzende Oberfläche, seine Grate lassen sich aber nur schwer aufschmelzen. Das Mischungsverhältnis von Polycarbonat und ABS beim Kunststoffteil macht ein thermisches Entgraten häufig trotzdem möglich. Heraeus Noblelight präsentiert auf der Messe K in Düsseldorf im Oktober Infrarot-Strahler, die in Form, Spannung und Leistung genau auf Produkt und Prozess abgestimmt sind.