Mehr Brandsicherheit für Batterien

Durchgehende Batteriezellen und die Durchzündung von Traktions-Batterien verzögern

Die Energiedichte in den Batterien moderner Elektrofahrzeuge steigt kontinuierlich, dementsprechend wird der Brandschutz immer wichtiger. Ein neues speziell für die E-Mobilität entwickeltes intumeszierendes Schichtsystem erfüllt bereits jetzt künftig diesbezüglich in Europa zu erwartende gesetzliche Vorgaben.

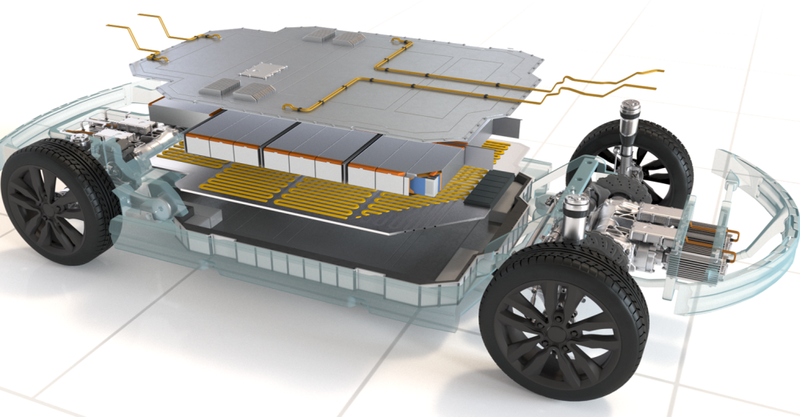

Batteriebetriebene Elektrofahrzeuge (Battery electric vehicles, BEV) sind die neue Generation der nachhaltigen Mobilität, und die Nachfrage steigt rapide an. Es wird erwartet, dass BEVs im Jahr 2025 25 Prozent der in Europa gebauten Fahrzeuge ausmachen werden. Die größte Herausforderung für Automobil- und Batteriehersteller besteht darin, die Leistung von Lithium-Ionen- und anderen Batterietechnologien zu steigern, indem die Energiedichte erhöht und die Kosten pro Kilowattstunde gesenkt werden. Gleichzeitig gilt es, die Sicherheit durch Forschung und Entwicklung im Bereich der elektrischen und thermischen Eigenschaften zu verbessern.Dabei stehen automatisierte Anwendungen im Fokus, die eine skalierbare, kosteneffiziente Fertigung ermöglichen, den Durchsatz erhöhen und multifunktionale Lösungen bieten, um die Nachhaltigkeitsziele der Automobil- und Batteriehersteller zu erfüllen. Optimierung und Entwicklungspotenzial gibt es aber nicht nur im Bereich der direkten Batterieleistung, auch Aspekte wie Thermomanagement, also die Wärmeableitung und das Thema Brandschutz schieben sich immer weiter nach oben auf der Prioritätenskala. Denn abgesehen von der sensationslüsternen Berichterstattung über brennende Elektrofahrzeuge ist das Thema Brandschutz durch die extrem hohe Energiemenge, die eine Traktionsbatterie inzwischen speichern und in kürzester Zeit abgeben kann, ein ernsthaftes Thema bezüglich des Insassenschutzes. Die zunehmende Energiedichte der Akkupacks bedingt unweigerlich, dass Brandschutzlösungen extremen Brandszenarien standhalten müssen. In China gelten mit der GB38031 und GBT31467 bereits Normen, die dieses Thema gezielt adressieren und inzwischen sogar auch in Europa von einschlägigen Prüforganisationen angewendet oder angeboten werden. Neu in der chinesischen GB 38031-2020 ist zum Beispiel ein sogenannter Thermal-Propagation-Test, der sicherstellen soll, dass nach dem thermischen Durchgehen einer Zelle im Batteriepack mindestens fünf Minuten verbleiben, bis es zu einem offenen Brand oder gar einer Explosion kommt. Dies soll den Fahrzeuginsassen ausreichend Zeit geben, um im Gefahrenfall das Fahrzeug rechtzeitig zu verlassen. China ist weltweit das erste Land, das diese Anforderung für Traktionsbatterien verbindlich eingeführt hat und es zeichnet sich ab, dass diese Anforderungen künftig in ähnlicher Weise auch für andere Regionen verbindlich werden. In Europa werden derzeit entsprechende Gesetzesvorgaben vorbereitet. Das bedeutet: Effektiver Brandschutz im Batteriegehäuse wird Pflicht. Brandschutz durch Beschichtungen ist an sich betrachtet keine neue Erfindung. zum. Im Bereich der Öl- und Gasindustrie etwa sind Beschichtungen, die unter Hitzeeinwirkung aufschäumen und so für eine gewisse Zeit das Substrat gegen die Hitze des Feuers isolieren, sehr wichtig für den Brandschutz und die strukturelle Integrität.

Bewährtes Konzept für die E-Mobilität optimiert

Neben der Brandschutzleistung stehen im Fahrzeugbereich aber auch die Wärmeisolierung und Witterungsbeständigkeit im Fokus. Denn wenn ein Akku brennt, soll er natürlich möglichst lange die Wärme von der umgebenden Fahrzeugstruktur fernhalten. Auf der anderen Seite müssen die Batteriezellen im normalen Betrieb auch effektiv gekühlt werden, das bedeutet eine Brandschutz-schicht darf den Wärmeübergang nicht übermäßig behindern.

Flexibler Brandschutz durch Sprüh-Applikation

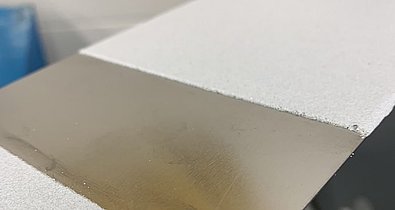

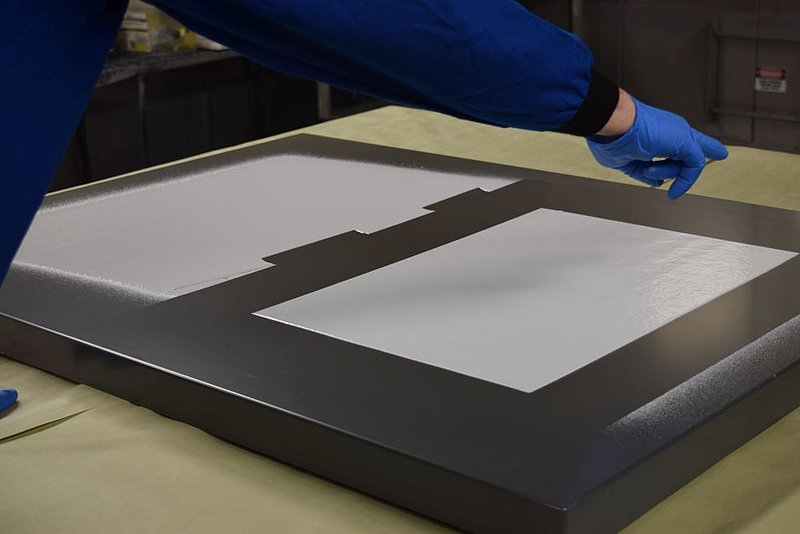

Das Team für Batteriepack-Beschichtungen von PPG, ein für unterschiedlichste Beschichtungssysteme für die Autoindustrie bekannter Hersteller, hat kürzlich sein erstes Produktprogramm für Batteriebrandschutzbeschichtungen (Battery Fire Protection, BFP) gestartet, um das Portfolio des Unternehmens an Hochleistungslösungen für neue Fahrzeuge weiter auszubauen. Ein neues BFP-Produkt in diesem Zusammenhang ist die CoraChar SE 4000 für EV-Batteriepacks. Dabei handelt es sich um eine intumeszierende Beschichtung, die sich bei großer Hitze oder Feuer ausdehnt. Dadurch entsteht eine Isolierschicht, die vor thermischen Schäden schützt. CoraChar SE 4000 expandiert unter Hitzeeinwirkung auf das sechs- bis 20-fache ihrer ursprünglichen Dicke. In der Praxis bedeutet das, eine nur 0,3 mm dicke Beschichtung expandiert auf eine maximale Dicke von etwa 2 mm, eine 1,5 mm Schicht auf bis zu 30 mm. Versuche mit einer offenen Flamme zeigen, dass auf der Rückseite eines ungeschützten Bleches nach weniger als einer Minute Temperaturen von über 600 °C herrschen. Mit 600 µm CoraChar SE 4000 dagegen steigt die Temperatur innerhalb von fünf Minuten nur auf etwa 300 °C und erreicht erst nach 30 Minuten 400 °C. Insgesamt kann die Beschichtung einem 1.200 °C heißen Hochdruckbrand über 30 Minuten lang standhalten, während die Temperatur des Substrats unter 400 °C bleibt, außerdem kann sie den thermischen Durchzündungsbrand in Hochenergie-Batteriepacks über fünf Minuten lang erfolgreich eindämmen. Damit ist sie ein geeignetes Mittel, um die zentralen Anforderungen aus der GB38031 zu erfüllen. Die Beschichtung ist im Sprühverfahren applizierbar und zum Beispiel für die Beschichtung der Deckel von Batteriepacks geeignet, um einen verbesserten Schutz im Falle eines Brandes zu gewährleisten. Im Gegensatz zu herkömmlichen Lösungen für den Schutz vor dem thermischem Durchbrennen, wie Wärmeisoliermatten, Aerogel und Glimmerplatten, bietet CoraChar ein breiteres Spektrum an Eigenschaften und ist vor allem durch das Sprühverfahren völlig flexibel bezüglich der Batteriegröße. Die geringe Dicke der Beschichtung begünstigt außerdem die Wärmeübertragung, so dass weniger Kühlkapazität im Inneren des Akkus erforderlich ist. Alterungstests lassen eine Haltbarkeit der Beschichtung von bis zu 20 Jahre erwarten. Darüber hinaus werden die Anforderungen im Bereich der E-Mobilität bezüglich der Salz- und Chemikalienbeständigkeit sowie an ein niedriges Packungsgewicht erfüllt. CoraChar besteht zu hundert Prozent aus Feststoffen, ist lösungsmittelfrei und bietet so auch einen Nachhaltigkeitsvorteil. Darüberhinaus ist eine automatisierte Applikation per Roboter vorgesehen, sodass eine reibungslose Integration bei der Massenproduktion von Batteriepacks zu erwarten ist. Die Produktion der neuen Schichtsysteme erfolgt in China in einer neuen Produktionsanlage in Wuhu, Provinz Anhui. In der Produktionslinie wurde Wert auf ein hohen Automatisierungsgrad gelegt, der gesamte Produktionsprozess, von der Rohstoffkontrolle und -lagerung über die Aufbereitung bis hin zur Abfüllung, basiert auf modernsten Automatisierungs- und Überwachungsprozessen, die das Produktionsmanagement mess- und kontrollierbar und alle damit verbundenen Parameter rückverfolgbar machen. Die CoraChar SE 4000 Brandschutzbeschichtungen wurden außerdem schon von mehreren führenden OEM-Kunden aus der Automobilindustrie für ihre eigene Serienproduktion qualifiziert. Übrigens wurde PPG als Anerkennung für die Entwicklung der neuen Brandschutzbeschichtung, die schon heute aktuellen und zukünftigen Herausforderungen entgegen kommt und einen kosteneffektiven Brandschutz für Elektrofahrzeugbatterien in hohen Stückzahlen durch die Kompartimentierung von Brandereignissen ermöglicht – einschließlich externer Brände und vor allem interner thermischer Durchbrüche – im Jahr 2021 mit dem renommierten R&D100 Award ausgezeichnet

Elektrische Isolierung

Sicherheitsrelevant ist auch eine zuverlässige Isolierung des Batteriegehäuses, um ungewünschten Kontakt und damit Kurzschlüsse der Batteriezellpole zu verhindern – ob im normalen Betrieb oder auch bei Deformationen durch mechanische Fremdeinwirkung. Hierfür bietet PPG di-elektrische Pulverbeschichtungen an. Die di-elektrischen Envirocron Extreme Edge-Beschichtungen von PPG werden anstelle von Folien- und/oder Klebebandlösungen eingesetzt, um Lücken, Blasen, Nahtausfälle und Kantenschutzprobleme zu beseitigen. Darüber hinaus erleichtern sie einen hohen Produktionsdurchsatz und eine automatisierte Applikation. Die außergewöhnlich hohe elektrische Isolierung verbessert dabei die Sicherheit erheblich, weil sie das Potenzial für elektrische Überschläge eliminiert.

Thermische Schnittstellen

Innerhalb des Kleb- und Dichtstoffportfolios hat der Lackhersteller außerdem Versiegelungen für Batteriepacks und spezielle thermische Schnittstellenmaterialien entwickelt, um Zellen mit Modulen und Packs zu verbinden. Denn in den modernen Hochleistungsfahrzeugbatterien ist das Wärmemanagement zu einem wichtigen Thema geworden.Den Schlüssel in der erfolgreichen Produktentwicklung sieht das Unternehmen in der engen Zusammenarbeit mit den Kunden, um Anwendungsprozesse zu entwickeln, die den Übergang von Beschichtungen zu großvolumigen Anwendungen von Akkus, Modulen und Zellen unterstützen. Nicht zuletzt die globale Präsenz des Unternehmens erleichtert eine enge Zusammenarbeit mit Kunden in allen Regionen der Welt. Es wurden bereits Produkte auf den Markt gebracht oder sie befinden sich in einem fortgeschrittenen Stadium der Qualifizierung/Einführung bei führenden BEV-OEM-Kunden in aller Welt. Genauso wie die Außenlacktechnologien von PPG seit vielen Jahrzehnten die erste Wahl für den Schutz und das hochwertige Design von Fahrzeugen sind, sieht man bei PPG sehr gute Chance, dass auch das auch viele BEVs in der Zukunft mit PPG-Beschichtungstechnologien ausgestattet sein werden.

PPG Deutschland

www.ppg.com