Automatisieren oder manuell Beschichten

Automatisierung steht für viele Betriebe ganz weit oben auf der Prioritätenliste. Das ist bei einer konstanten und berechenbaren Serienproduktion, wie bei vielen Inhousebeschichtern, auch sehr nachvollziehbar. Doch für Lohnbeschichter ist die Abwägung deutlich komplexer. Denn in der Regel wechselt hier das Teilespektrum ständig. Auch ob sich Aufträge wiederholen, sodass sich ein aufwändiges Einfahren von Prozessen lohnt, ist oft ungewiss. Noch dazu wird der Durchsatz einer Automatikanlage gegenüber einem oder sogar zwei geübten Hand Beschichtern gerne überschätzt.

„Ein guter Beschichter kann bei einfachen Werkstücken bis zu 60 m² in der Stunde beschichten – also pro Minute 1 m². Werden zwei entsprechend gute Beschichter eingesetzt, nähert sich der erzielbare Durchsatz schon einer normalen Durchlaufanlage, die mit einer Bandgeschwindigkeit von 1,5 bis 2,5 m/min fährt.“ Allerdings zählt ja nicht der theoretische Durchsatz. Selbst bei einem an und für sich recht großen Bauteil wie einer Tischplatte mit ungefähr 0,8 m² Fläche muss davor und dahinter ein halber Meter Abstand gehalten werden, damit die Kabinensteuerung klarkommt. Das bedeutet auf zwei Metern Bandlänge werden nur 0,8 m² beschichtet.

„Damit liegen die wesentlichen Effekte einer solchen Automatisierung zu wesentlichen Teilen im Bereich der Prozesssicherheit und der Arbeitserleichterung“resümiert Bader. „Diese Vorzüge darf man nicht kleinreden, aber der Invest eine solche Anlage ist mit 300.000 bis 400.000 Euro um Dimensionen größer, als bei einer manuellen Beschichtung.“ Noch dazu steigen die Betriebskosten durch Wartung, Verschleiß und auch Druckluftverbrauch massiv an. Auch das Thema Farbwechsel und Pulverrückgewinnung lohnt einer genauen Betrachtung. Auch wenn sich die Zeiten für einen Farbwechsel dramatisch verkürzt haben, senken diese Stillstandszeiten die Produktivität.

Bader setzt deshalb auf manuelle Beschichtung und fährt auf Verlust, weil Messungen gezeigt haben, dass der Auftragswirkungsgrad bei Bader je nach Bauteil zwischen 65 und 75 Prozent liegt. Von 10 kg Pulver gehen also höchstens drei Kilo verloren. Zu bedenken ist in diesem Kontext, dass der reale Auftragswirkungsgrad einer Automatikkabine meist schlechter ist und auch hier Pulver durch die Kreislaufführung unbrauchbar wird und damit verloren geht.

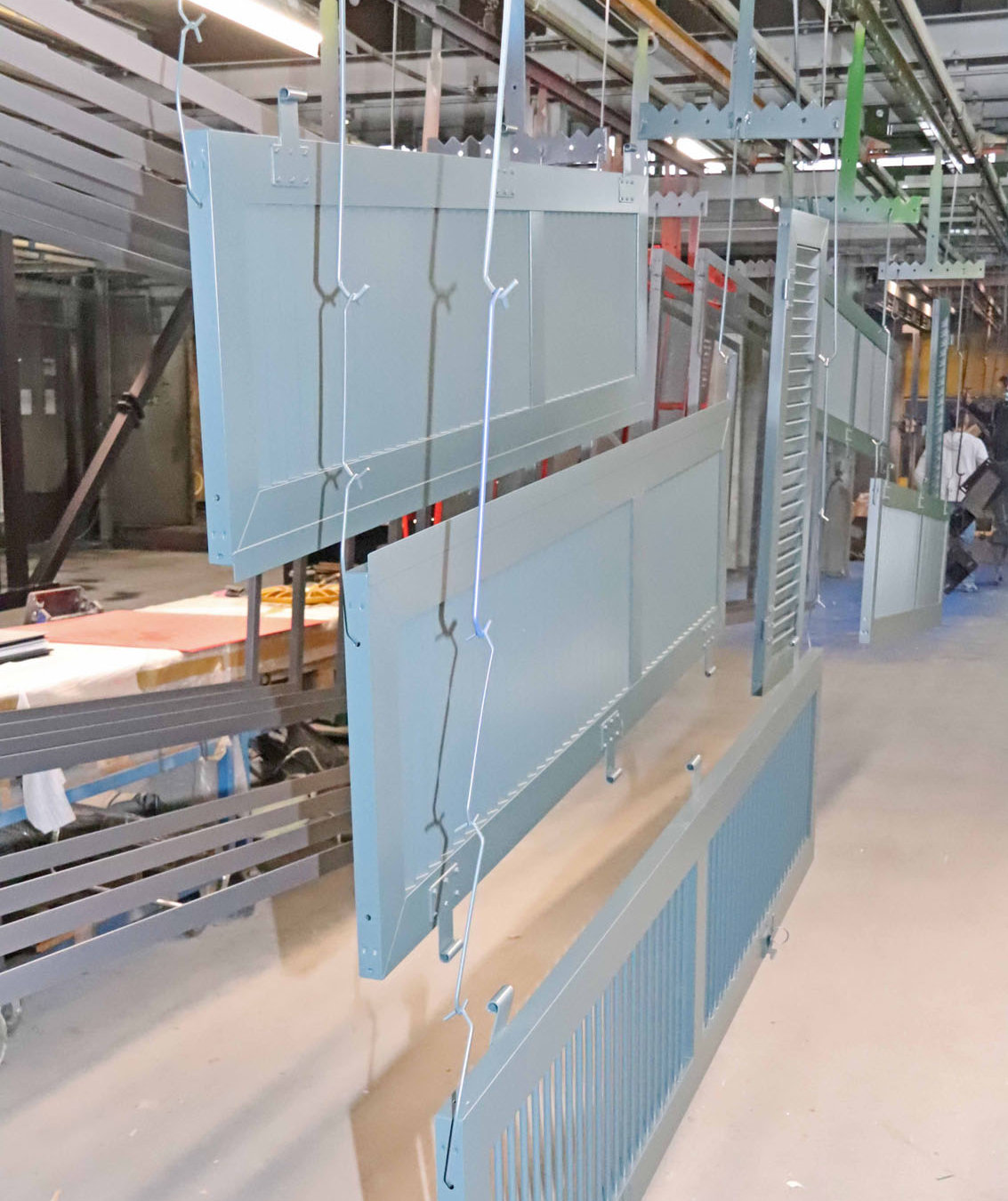

Ein wesentlicher Vorteil manueller Beschichtung ist außerdem, dass sich die Bauteile auf einem Gehänge deutlich stärker verdichten lassen, als es bei einer Automatikkabine. Auch dadurch kann ein geübter manueller Beschichter gegenüber einer Automatikanlage Quadratmeter rausholen.

„Wir haben Beispiele diesbezüglich rauf und runtergerechnet und anhand der Ergebnisse unsere Strategie entwickelt“, erläutert Bader. „Der Nachteil der Handbeschichtung liegt aber immer bei dem Faktor Mensch. Ein guter Pulverbeschichter braucht definitiv Talent – das unterschätzen viele. Natürlich ist eine gute Ausbildung Voraussetzung, aber ohne das richtige Gefühl für eine Pulverpistole lassen sich schwierige Aufträge nicht zufriedenstellend erledigen.“

Je abwechslungsreicher und unregelmäßiger die Aufträge sind, desto häufiger müssen die Mitarbeiter und hier vor allem auch die Beschichter Entscheidungen treffen. Das fängt schon bei der Wahl der richtigen Stelle eines Bauteils für die Aufhängungsbohrung an und hört bei einer zuverlässigen Systematik beim Beschichten komplexer Geometrien noch nicht auf. „Zum Beispiel bei einem langen Aluminium-Schiebetor, wie wir es regelmäßig Beschichten, kommt es zur Katastrophe, wenn ein Beschichter aus dem Takt kommt. Nehmen wir an, er lässt zwei Stäbe aus. Zwar ist auf den zwei Stangen genug Farbnebel drauf, damit es beschichtet. aussieht, Nach dem Ofendurchlauf deckt die Farbe in den zu dünn beschichteten Bereichen aber nicht mehr“, schildert Bader. „Auch wenn in Lasur-Optik beschichtet werden soll, ist viel Können gefordert. Denn dafür muss zunächst ein reflektierender Untergrund beschichtet werden und transparent auf diesen Untergrund gilt es in der gleichen Schichtstärke das transparente Pulver aufzutragen.“, erklärt Bader. „Wenn hier der Beschichter nicht über eine hinreichende Begabung verfügt, gibt es keine farblich homogene Oberfläche. Deshalb kann man eigentlich allen, die mit Hand Beschichtern arbeiten, nur raten, ihre Leute an den Pistolen gut auszubilden und mit Fortbildungskursen zu fördern. Am Ende spart jeder Fehler, den ein Beschichter nicht macht, dem Betrieb sowohl Geld als auch Ärger mit den Kunden.“ Dem, der das Potenzial seiner Mitarbeiter besser ausschöpfen möchte, empfiehlt Bader entsprechende Schulungsmaßnahmen. Dazu gehört auch die Beschichter-Schulung, die Bader zusammen mit dem IFO entwickelt hat. Dabei lernen Beschichter drei Tage lang die Grundlagen zum Thema Vorbehandlung, Applikation, Einbrennen sowie Qualitätssicherung. Bader ist überzeugt, dass ein Beschichter, der diesen Kurs absolviert, anschließend schon vieles besser machen wird.

Kalkulation und Qualifizierung als Erfolgsrezept

Zieht man das Resümee aus diesen Erfahrungswerten, so wird deutlich, dass gutes Beschichtungshandwerk und qualifizierte Mitarbeiter eine entscheidende Komponente für den langfristigen Erfolg als Lohnbeschichter sind. Allerdings zahlt ein perfekt ausgeführter Auftrag nur dann die anfallenden Rechnungen, wenn die Kosten, richtig kalkuliert wurden. Diesbezüglich muss vor allem eine Nachkalkulation als Instrument empfohlen werden, um zuverlässig positive Kostendeckungsbeiträge zu erzielen – oder zumindest Optimierungsbedarf aufzudecken. Gerade in schwierigen Zeiten sollte sich niemand unwissentlich unter Wert verkaufen!

► Bader Pulverbeschichtung GmbH

► www.bader-pulver.de