Riskant: Kosten einfach schätzen

Die Lohnbeschichtung ist eine herausfordernde Sparte. Auf der einen Seite führt der starke Wettbewerb zu erheblichen Kostendruck, was die erzielbare Marge begrenzt, zum anderen kann der Schaden bei Qualitätsmängeln schnell betriebsgefährdend werden. Neben der Beherrschung des eigentlichen Handwerkes, der Vorbehandlung und Beschichtung, ist aber auch noch ein weiterer Aspekt entscheidend für die Zukunftssicherheit eines Lohnbeschichters: die Kalkulation, Preisgestaltung und bei Bedarf die Optimierung der Beschichtungskosten für einzelne Aufträge.

Gerade in schwierigen Zeiten ist die Versuchung größer als sonst, auch Aufträge anzunehmen, deren Wirtschaftlichkeit schon vorab zweifelhaft ist. Insbesondere die Tatsache, dass die direkten Kosten beim Materialverbrauch oft geradezu vernachlässigbar sind, verleitet dazu, den Arbeitsaufwand und damit die Kosten für die Anlagentechnik, aber auch die eigenen Mitarbeiter klein zu rechnen.

Das geschieht umso eher, je mehr sich die Auftragskalkulation auf Erfahrungswerte stützt. Frei nach dem Motto, wenn man 500 Euro für ein Auftrag bekommt und nur für etwa 100 Euro Pulver kaufen muss, wird schon etwas dabei rauskommen. Das geht so lange gut, solange immer genügend besser bezahlte Aufträge vorhanden sind um die Fehlkalkulationen aufzufangen.

Sicherlich kann es im Zweifel besser sein, die leeren Werkstückträger zu füllen und die Mitarbeiter lieber schlecht bezahlt zu beschäftigen, als Stillstand in Kauf zu nehmen. Hochproblematisch wird es allerdings, wenn bei der Auftragsannahme der Preisverantwortliche aufgrund seiner Kalkulationmethode fälschlicherweise davon ausgeht, dass ein Auftrag kostendeckend sein wird. Vor allem wenn keine Nachkalkulation stattfindet. Dann zeigt oft erst die Jahresendabrechnung, ob in der Gesamtheit aller Aufträge ein positives Betriebsergebnis erreicht wurde. Dann ist es viel zu spät, um an dem Ergebnis noch etwas zu ändern.

„Ich bin nun seit 35 Jahren Jahren als Lohnbeschichter tätig“, so Matthias Bader, Geschäftsführer der Bader Pulverbeschichtung GmbH. „Und ich habe in dieser Zeit nicht nur den wirklich bemerkenswerten technischen Fortschritt und Aufschwung der Branche erleben dürfen, sondern auch viele Höhen und Tiefen in der wirtschaftlichen Entwicklung. Und dabei musste ich lernen, dass einem Lohnbeschichter in schwierigen Zeiten überwiegend die schlechter bezahlten Aufträge bleiben. Die Aufträge, die das Potenzial haben, dass Betriebsergebnis zu retten, fallen dagegen weg.“ Bader berichtet, dass in der Branche Preise für Aufträge häufig relativ frei aus dem Bauch heraus geschätzt werden und das es oft nicht einmal ein rudimentäres Controlling gibt, das vor der Rechnungsstellung den tatsächlich geleisteten Aufwand erfasst und mit der Vorkalkulation vergleicht.

„Mit einer Nachkalkulation bestünde immerhin die Möglichkeit, einen defizitären Aufträge noch in die schwarzen Zahlen zu retten“, betont Bader. „Und selbst wenn das nicht geht, so hätte das Unternehmen wenigstens die Chance, für künftige Aufträge aus dem Minusgeschäft zu lernen.“ Bader ist seit 10 Jahren als Mitglied der technischen Kommission bei der QIB aktiv und seit 20 Jahren bei der Berufsschule Sindelfingen als Ausbilder und vom IHK Stuttgart bestellter Prüfer aktiv. „Ich war in vielen Ausbildungsbetrieben und auch meine Arbeit in der QIB verschafft mir einen guten Überblick, was in den Betrieben vor Ort abläuft. Trotzdem haben auch wir als Lohnbeschichter viel Lehrgeld bezahlt“, gibt Bader zu. „Deshalb möchte ich einen Beitrag leisten, damit andere nicht die gleiche Lernkurve durchmachen müssen.“ Mit diesem Ziel gründete er vor drei Jahren zusammen mit dem IFO-Institut die Pulverakademie. Dort gibt es nicht nur Seminare für das eigentliche Beschichtungshandwerk, sondern auch Seminare zu Wirtschaftlichkeits-Themen.

Lohnt sich: Präzise Kalkulationswerkzeuge

Auf Grund seiner Erfahrungen hat Bader im eigenen Betrieb ein komplexes, aber trotzdem einfach zu nutzendes Staffelpreissystem etabliert. Das orientiert sich grundsätzlich an den zu beschichtenden Quadratmetern – je weniger in einer Farbe beschichtet wird, desto mehr kostet der Quadratmeter. Um auch bei geringen Mengen kostendeckend zu bleiben, wird ein Mindestauftragswert zugrunde gelegt. Erst wenn der Preis der zu beschichtenden Quadratmeter diesen Wert übersteigt, beginnt der eigentliche Staffelpreis. Zuschläge gibt es für besonders schwere oder große Bauteile und bestimmte Bauteilgruppen wie zum Beispiel Gehäuse. Dadurch lassen sich auch neue, bisher noch nicht beschichtete Artikel von der Kalkulation her präzise anlegen. Außerdem erfolgt stets eine Nachkalkulation nach Abschluss des Auftrages, bei der die Anzahl der mit dem Auftrag befassten Leute, deren Arbeitszeitund der Verbrauch von Material und Ressourcen ermittelt wird.

Das klingt auf den ersten Blick kompliziert und zeitaufwendig, aber durch ein speziell in das ERP-integriertes Berechnungstool müssen die Mitarbeiter nur exemplarisch die Oberfläche eines Bauteils einer Serie und deren Anzahl erfassen. Die dynamische Kalkulation erfolgt unter der Berücksichtigung von Materialien, Bearbeitungszeiten und weiteren Faktoren.

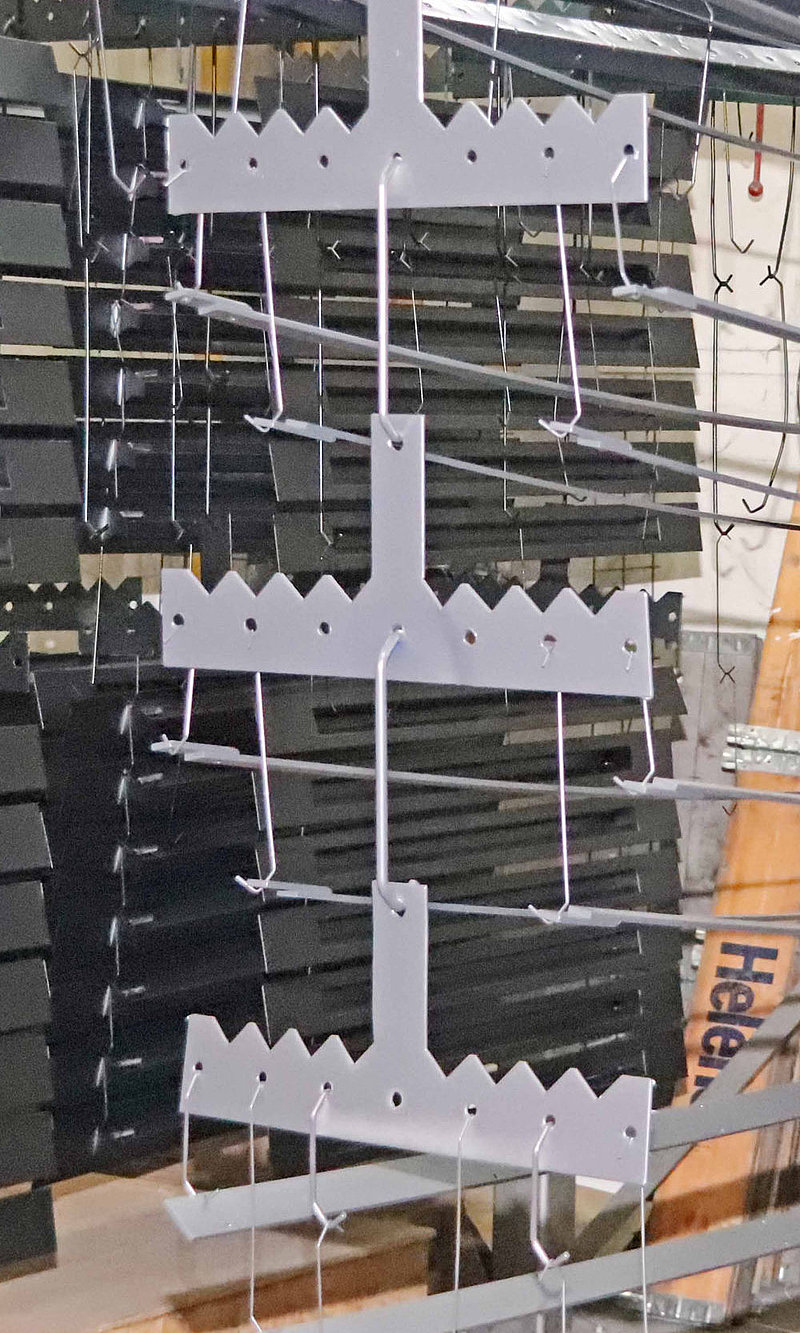

„Es ist ausgesprochen wenig empfehlenswert, nur nach der Dauer einer Auftragberarbeitung abzurechnen, wie das viele Unternehmen der Einfachheit halber tun“, erläutert Bader. „Denn wenn es gelingt, durch eine intelligente Verfahrenslösung, zum Beispiel im Bereich der Teilelogistik, Zeit einsparen, oder die Mitarbeiter besonders effektiv gearbeitet haben, bestraft sich der Lohnbeschichter selber für mehr Effizienz und gutes Engineering!“ Noch dazu erlaubt eine präzise Vorkalkulation, rechtzeitig Maßnahmen zu ergreifen, um den Kostendeckungsgrad zu verbessern, bevor das erste Teil aufgehängt wird. Das kann zum Beispiel durch eine Optimierung der Werkstückträger oder der Belegungsdichte gelingen. Bader berichtet, dass sie manche Aufträge nur annehmen können, weil durch spezielle Gehänge-Lösungen die Beschichtungskosten pro Bauteil entsprechend gesenkt werden konnten. Ohne eine präzise Kalkulation wäre das Problempotential erst viel zu spät aufgefallen.