Entwicklungsimpulse durch Branchenwandel

Prototypenanlage zur Reinigung von Batteriehülsen

Der Umbau der Automobilindustrie ist in vollem Gange. Nachdem der Verbrenner nicht mehr als tragendes Antriebskonzept gilt, stellen sich der industrielle Bauteilreinigung heute neue Aufgaben. Die Effekte des Wandels werden deutlich am Beispiel der Umsetzung einer Prototypenanlage für einen Batteriehülsenhersteller.

Der Verbrennungsmotor verliert derzeit seinen Status als dominierende Antriebstechnik zusehends und wird neuen Technologien Platz machen müssen. Die Folge sind zum Teil ganz neue Aufgabenfelder – etwa in der Batteriefertigung oder bei den Komponenten für Kühlsysteme, Stromübertragung, Struktur und Rahmen sowie natürlich im Bereich der Elektromotoren mit ihren Festgetrieben. Hinzu kommen zahlreiche Sensoren und Displays sowie Connectivity-Bauteile, zumal auch die digitale Fahrzeugentwicklung stark vorangetrieben wird.

Die Erfahrungen aus der Vergangenheit sind zwar alles andere als obsolet, viele neue Aufgabenfeldern beinhalten jedoch andere Prozesse und verlangen ein höheres Maß an Flexibilität und Anpassungsfähigkeit – sowohl bei den Herstellern von Anlagen als auch bei den Planern der neuen Fertigungslinien. Eine deutliche Verschiebung liegt in der Bedeutung filmischer Kontaminationen, die im Zusammenhang mit der E-Mobilität deutlich an Bedeutung gewonnen hat. Dies hat Einfluss auf die Konzeption der Reinigungsverfahren und der zugehörigen Medienaufbereitungssysteme.

Während Gehäuse von E-Motoren oder kleiner gewordenen Festgetrieben, die zerspanten Strukturbauteile oder die wenigen Drehteile weiter nach klassischen Vorgaben mit bekannten Methoden gereinigt werden können, stellt sich die Situation bei den Batterien und den Komponenten des Kühlsystems sowie der Leistungs- und Steuerstromübertragung etwas anders dar.

Neue Aufgaben, andere Prozesse

Die Kühlsysteme für die Batteriezellen sind vielfältig und haben sich auf die Einbaubedingungen im Fahrzeug auszurichten. Häufig sind sie in die Strukturbauteile integriert. Die Reinheitsanforderungen entsprechen den bekannten Kriterien bei Fluid-Kreislaufsystemen. Bei den Luft-Kühlelementen hingegen liegt der Fokus eher auf deren Montagefähigkeit. Denn häufig werden diese auf Oberflächen verklebt und haben daher Anforderungen an partikuläre und filmische Kontaminationen. Im Batterie-Bereich geht man bei den Akkus selbst von einem hinreichend sauberen Fertigungsprozess aus, dessen Ansprüche an die Prozess- und Montagesauberkeit den geforderten Grad an Technischer Sauberkeit sicherstellen sollen.

Zu einem richtigen Massenprodukt hat sich im vergangenen Jahr die Batteriehülse entwickelt. Die Nachfrage steigt aktuell am stärksten bei der Lithium-Ionen-Batterie. Einer ihrer wesentlichen Bestandteile ist die Metallhülse beziehungsweise der Metallbecher, der für die Lebensdauer, die Sicherheit sowie das Gewicht eine wichtige Rolle spielt. Diese werden mittels Tiefziehen von nickelbeschichtetem Stahl- oder Aluminiumblech gefertigt, indem geometrisch präzise, runde oder prismenförmige, extrem dünnwandige Becher mit einer Wandstärke von 0,2 bis 0,8 Millimetern geformt werden. Je dünner die Wandung, desto mehr Energiekapazität kann der Batteriehersteller später in dem Becher unterbringen. Häufig ist in die Herstellung auch noch ein Schneideprozess integriert. Zu erfüllen sind sowohl filmische als auch partikuläre Reinheitsanforderungen, die dementsprechend mittels wässiger sowie losemittelbasierter Reinigungsverfahren erreicht werden.

Vom Prototypen zur Serie

2020 kam ein weltweit agierender Hersteller von Batteriekomponenten auf die LPW Reinigungssysteme GmbH zu, nachdem man bereits einige Jahre zuvor im Zusammenhang mit der Suche nach einem geeigneten Batteriegehäuse-Reinigungsverfahren für den US-amerikanischen Markt in Kontakt gewesen war. Aufgrund der veranschlagten Mengenszenairen war damals das lösemittelbasierte System eines Mitbewerbers als kosteneffizienter bewertet worden und erhielt den Zuschlag. Nun, mit dem weltweit stark ansteigenden Bedarf an für die E-Mobilität geeigneten Verfahren, stellte sich die Situation jedoch anders dar. Bei dem US-amerikanischen Hersteller erinnerte man sich an LPW zurück und die erfolgreichen Vorversuche – so begann der Prozess von neuem, unter neuen Rahmenbedingungen.

Konzeption und Bau der Anlage

Die Aufgabenstellung war für das LPW-Team damals wie heute nicht völlig neu. Umformteile aus Aluminium und Edelstahl mit hohen Reinheitsanforderungen bei hohem Durchsatz kannte man schon aus mehreren realisierten Medizintechnik-Projekten. Vorgegeben wurde vom Batteriehülsen-Hersteller ein Durchsatz von 3,3 bis 3,5 Hülsen pro Sekunde, was etwa 12.000 Teilen pro Stunde entspricht. Ferner sollten sichtbare Beschädigungen sowie sichtbare Flecken oder Tropfen ausgeschlossen werden. Die Anforderung an die partikuläre Reinheit wurde mit < 200 µm angegeben, außerdem eine definierte Oberflächenspannung, speziell auf der Innenseite.

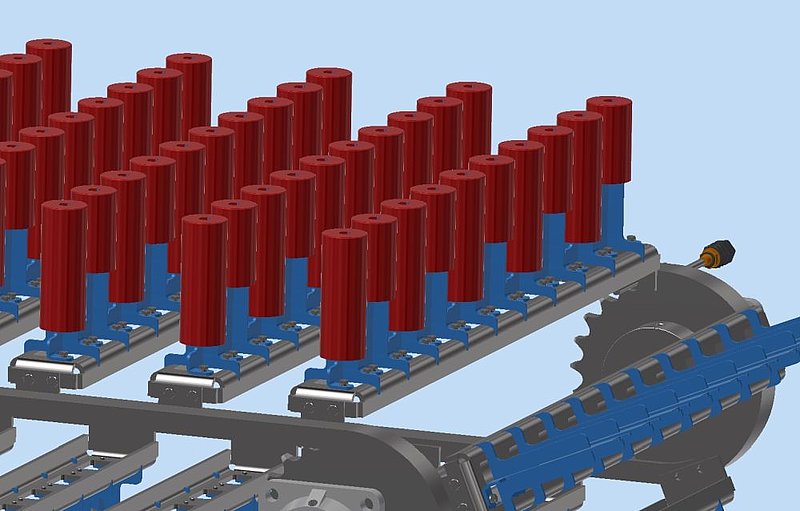

Die gesamte Projektphase war durch ein intensives Co-Engineering bei der Prozessdefinition geprägt. Die Umsetzung an sich bestand aus zwei Säulen. Zum einen wurden Machbarkeitsstudien zu Teilehandling und Positionierung, Auslegung von Testaufnahmen und Musterwarenträgern mit 3 D-Druck-Prototypen und Versuchen auf Vergleichsanlagen sowie Trocknungstests durchgeführt, da die dünnwandigen Bauteile nur wenig Eigenwärme tragen. Auch die Definition der verfahrenstechnischen Prozesse nahm in dieser Phase eine zentrale Stellung ein. Zum anderen ging es um die konstruktive Umsetzung und den Bau der ersten Prototypenanlage namens PowerLine 800 T3 für den Serienbetrieb. Ihre technische Rahmendaten umfassen eine dreistufige Durchlaufanlage mit einer Gesamtlänge von circa 13 Metern, welche teilbar zur Einbringung ist – die Be- und Entladung erfolgt vollautomatisch über Mehrfachgreifer im laufenden Prozess und ohne Unterbrechung des Warentransportes –, eine Infrarot- beziehungsweise Heißlufttrocknung, eine integrierte Destillationsanlage zur Wasseraufbereitung sowie eine-OPC-UA-Schnittstelle zur Datenweitergabe an kundenseitige Leitrechner.

Riesige Nachfrage am Markt

Nach der Auslieferung an den Batteriehülsen-Hersteller wurde die Anlage unverzüglich in die volle Produktion integriert – ein weiterer Umstand, der den enormen Nachfragedruck am Markt veranschaulicht. Im Fall der PowerLine 800 T3 wird LPW zum ersten mal die mit einer Serienanlage gemachten Erfahrungen in der Folge in weitere gemeinsame Projekte einfließen lassen. Dass der Verbrennungsmotor die Reinigungsbranche weiter beschäftigen wird, steht außer Frage. Doch nicht zuletzt anhand der sinkenden Investitionen in diesem Bereich ist die Verschiebung hin zu den neuen Antriebsarten auch in dieser Branche ablesbar. So sind Stückzahlen schwer planbar und eher rückläufig. Der Wettbewerbsdruck nimmt zu, die Margen sinken, während neue Antriebskonzepte wie die E-Mobilität, aber auch das Autonome Fahren in den Vordergrund rücken und angepasste Fertigungsprozesse beim Kunden sowie ein neues Verfahrensverständnis beim Hersteller der Reinigungsanlagen erfordern.

Erfahrungen nutzen, Herausforderungen annehmen

Es gilt, bekanntes, erfahrungsbasiertes Wissen mit den höheren Anforderungen an Prozess- und Handlingssauberkeit in Einklang zu bringen. Hinzu kommen die neuen Aufgaben in Prozessführung und -monitoring. Darüber hinaus machen die Themen Effizienz und Flexibilität das Antizipieren von Veränderungen in der gesamten Prozesskette sowie in den Einzelprozessen der jeweiligen Produktionsschritte unverzichtbar. Entwicklungen wie etwa die additive Fertigung, müssen dabei aktiv mit einbezogen werden – und sei es nur, wie im beschriebenen Projekt, bei der Prototypenfertigung von Warenträgern und -aufnahmen.