Attraktive Design-Option

Im PVD-Verfahren metallisierte Kunststoffteile eröffnen neue Wege in die automobile Zukunft

Metallisierte Kunststoffoberflächen entwickeln sich zu einem zunehmend gefragten Anwendungsfeld für die PVD-Beschichtung. Gerade im Automobilbau schafft diese optisch und technisch hochwertige Design-Lösung eine attraktive Option. Gegenüber bisherigen Verfahren wie der Galvanisierung bietet sie zudem neue Funktionalitäten und einen größeren Umweltnutzen.

Die Technologie PVD (Physical Vapour Deposition/Physikalische Gasphasenabscheidung) ist vielseitig nutzbar, zum Beispiel um Werkzeuge und Bauteile vor Verschleiß zu schützen. Mit ihr lassen sich jedoch auch Kunststoffoberflächen metallisieren, meist in Verbindung mit zusätzlichen Lackschichten und neuerdings auch mit UV-Lacken. Die so erzeugten Schichten bringen nicht nur wesentliche technische und optische Vorteile mit sich, sie eröffnen zugleich eine umweltfreundliche Alternative zur herkömmlichen Galvanisierung. Damit zählen sie zu alternativen Lösungen, die ohne schädliche Substanzen wie Chrom(VI) auskommen und die REACH-Verordnung erfüllen. Neben dem dekorativen Aspekt können PVD-Schichten auch Funktionalitäten aufzeigen, die äußerst flexibel in vielen Anwendungsgebieten einsetzbar sind. Außer der Elektronik- und Sanitärindustrie verzeichnet ein Einsatzfeld immer mehr Marktinteresse: der Automobilbau.

E-Mobilität ändert Design-Sprache

Dabei geht es um neue, aktuelle Anforderungen jenseits glänzender Dekorleisten. So verändern E-Mobilität und autonomes Fahren die Funktionalitäten und Spezifikationen für manche Bauteile. Beispielsweise machen alternative Antriebskonzepte einen Motorkühler mit einem Kühlergitter im Grunde überflüssig. Das optisch markante Karosserieteil gewinnt jedoch nun Bedeutung für die Designsprache und für neue Funktionen, etwa für die Ausstattung mit Sensoren zur präzisen Erfassung der Umgebung. Vor diesem Hintergrund steht die Zukunft im Fahrzeug-Interieur und -Exterieur vor kreativen Veränderungen.

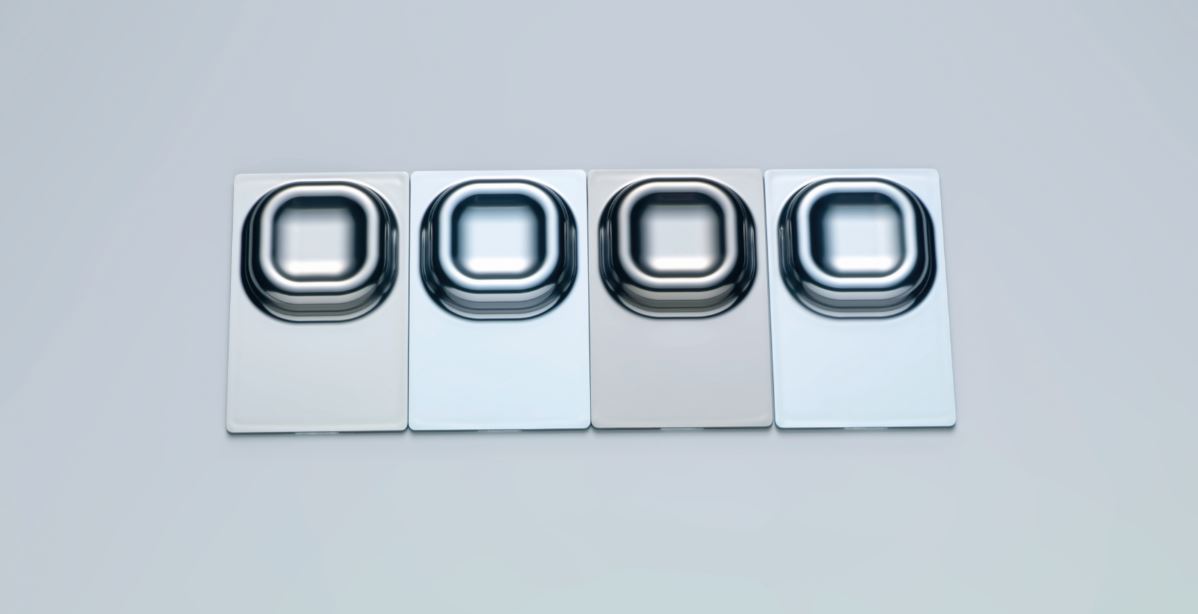

Die ePD-Technologie (ePD = embedded PVD for Design Parts), entwickelt von Oerlikon Balzers, erzeugt einen dreischichtigen Aufbau aus UV-Lacken und einer eingebetteten PVD-Schicht und ermöglicht es, flexibel auf verschiedene Anforderungen im Fahrzeug-Interieur und -Exterieur einzugehen. So lassen sich in die mikrometerdünnen PVD-Schichten zum Beispiel Strukturen lasern, die ihre optischen oder dekorativen Effekte erst beim Hinterleuchten der metallisierten teiltransparenten Kunststoffteilen enthüllen. ePD-Lösungen erlauben auch das Kaschieren von Sensoren hinter Komponenten, weil sie für elektromagnetische Wellen durchlässig sind (radartransparente Schichten).

Eine eingebettete PVD-Beschichtung lässt sich zudem auf unterschiedliche Art und Weise lichttransparent herstellen, zum Beispiel für lichtemittierende Tasten, in die per Laser Symbole eingebracht wurden. Optische Tiefeneffekte, kombiniert mit modernen Farbdesigns, lassen sich trotz glatter Oberfläche erzielen. Neben dekorativ glänzenden Oberflächen sind auch matte oder rein funktionale Designs möglich. Die Kombination mit anderen Technologien wie Lasermarkierung, Digital-, Sieb- oder Tampon-Druck vergrößert zudem die Palette an Möglichkeiten für Designer und Ingenieure.

Optimierte Prozesskette für mehr Umweltnutzen

Im ePD-Verfahren lassen sich sehr kleine Elemente für die Bedienung wie auch großflächige Teile, etwa für die Fahrzeugfront, behandeln. Dazu entwickelte Oerlikon Balzers maßgeschneiderte Produktionsanlagen (Inubia) für stark unterschiedliche Produktionsvolumina: von der Einkammer-Batch-PVD-Anlage bis zur hochleistungsfähigen Inline-Anlage mit unterschiedlichen Formfaktoren für die Großserienfertigung – komplett eingebunden in den Produktionsprozess. Primer-Lackierung, PVD-Beschichtung und Topcoat-Lackierung sind dabei vollautomatisch verkettet. In das erweiterte Produktionsumfeld lässt sich auch eine Anlage zur Entschichtung für die Bauteilträger integrieren, die seit kurzem das Portfolio erweitert. Dadurch entfallen hohe Transport- und Logistikkosten für die Produktion und der Bedarf an Bauteilträgern wird reduziert.

Umweltfreundlichkeit ist auch ein wesentlicher Grund, warum in die Massenfertigung neben dem eigentlichen Beschichtungsprozess vor- und nachgeschaltete Prozesse einbezogen wurden. Denn solch optimierte Prozessketten helfen bei der Ressourcenschonung, vor allem mit Blick auf eingesetzte Materialien und Hilfsstoffe, sowie bei der Energieeinsparung, beim Recycling und bei der Verringerung des CO2-Ausstoßes. Auf diese Weise lassen sich die immer strengeren Grenzwerte und Richtlinien besser einhalten.

Neues ePD-Kompetenzzentrum

Um die Technologie zu optimieren und geänderte Rahmenbedingungen zu erfüllen, will Oerlikon Balzers das wachsende Geschäft mit metallisierten, funktionalen Kunststoffteilen weiter stärken. Der Beschichtungsspezialist baut dazu auf mehreren Tausend Quadratmetern ein weiteres großes Kompetenzzentrum in Bisingen südlich von Stuttgart. Nach dem Bezug Ende 2019 stehen dort zahlreiche Entwicklungsanlagen für PVD-Beschichtungen und UV-Lackierungen zur Verfügung. Eine Serienanlage (Inubia I6) soll die Produktentwicklung, Produktvalidierung und Serienanläufe vorantreiben. Unterschiedliche Prüf- und Nasslaboratorien komplettieren das Entwicklungsumfeld.

Bereits gegründet ist eine neue Fachabteilung für den Kunststoff-Spritzguss, um das Portfolio zu erweitern. Sie will die Herstellung der Kunststoff-Rohteile und deren Beschichtung optimieren und neue Materialien für die ePD-Technologie qualifizieren. Eine zukunftsweisende Aufgabe: Bald werden neue Grenzwerte für Kobaltsalze, Borsäure und Nickel weltweit das galvanische Metallisieren von Kunststoff weiter begrenzen. Das heißt: Innovative, umweltfreundliche Technologien wie ePD werden zunehmend an Bedeutung gewinnen.

► Oerlikon Balzers