Selbst entwickelte Sondergalvanikanlagen

Bevor Dieter die versilberten Lackfilme mit einer Zentralschraube an die Drehverrichtungen schraubt, die in den Badabdeckungen montiert sind, zieht er am Rand einen Silikonring als Maskierung auf. Der verhindert in diesem Bereich eine übermäßige Nickelabscheidung, die später das Entformen erschweren würde. Der Deckel wird geschlossen, der Stromfluss gestartet und etwa 30 Minuten später ist aus dem wunderschön glänzenden Mastercut eine langweilige, matte Nickelfläche geworden. Diese wandert nun für drei Stunden bei einem deutlich höheren Stromfluss in das nächste Nickelbad. Der erste Schritt diente dazu, die Tonspuren möglichst präzise zu füllen, das nun abgeschiedene Material dient zur strukturellen Verstärkung.

Was nach Abschluss der Beschichtung folgt, wirkt ein bisschen rüde. Dieter nimmt eine Feile, hobelt ein paar Mal am Rand der vernickelten Scheibe auf und ab, greift einen Cutter und beginnt mit diesem relativ forsch die Nickelschicht abzulösen. Spätestens in dem Moment wird klar, warum der Masterfilm im Durchmesser etliche Zentimeter Reserve bis zur eigentlichen Plattengröße hat. Obwohl das nicht gerade sanft aussieht, nimmt der Nickelfilm keinerlei Schaden. Doch noch können keine Platten damit gepresst werden. Ein Acetonbad löst letzte Kunststoffreste aus der Nickelscheibe und ein Kaliumdichromatbad löst letzte Silberreste ab. „Ohne das Kaliumdichromat-Bad müssten wir ungefähr die ersten zehn gepressten Schallplatten wegschmeißen“, erklärt Dieter. „ Denn Silberreste führen beim Abspielen zu einem starken Knistern.“

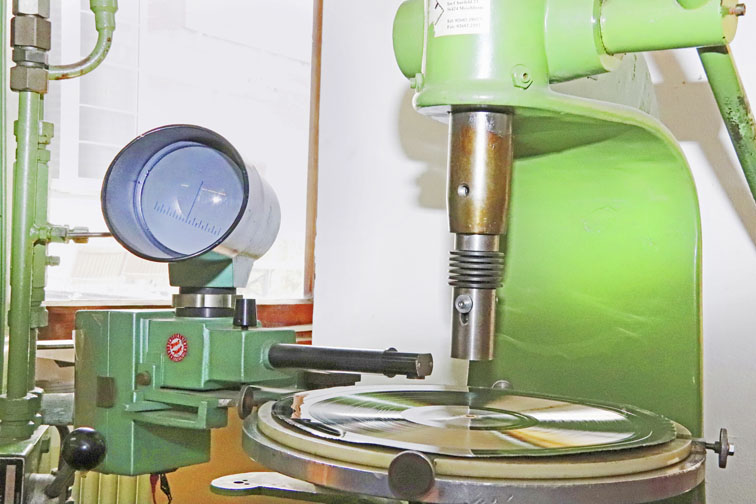

Der Zentrierung des künftigen Stampers dient eine spezielle Stanzvorrichtung, auf der ein Mitarbeiter mittels eines Mikroskops die Auslaufrille des Stampers auf Bruchteile eines Millimeters genau zentriert. Eine weitere Stanzvorrichtung gibt der Nickelscheibe basierend auf dem Mittelloch ihre endgültige Form. In diesem Schritt wird überstehendes Material im Randbereich entfernt und Mittelloch und Randbereich so umgeformt, dass später alles perfekt auf die Druckplatten der Schallplattenpresse passt. Dadurch verbessert sich außerdem die Formstabilität und Robustheit des Stampers.

Vom Film zum Presswerkzeug

Bevor eine Schallplatte gepresst werden kann, muss über mehrere Schritte aus der Tonaufnahme eine Pressform, der sogenannte Stamper, hergestellt werden. Der ist sehr hoch belastet, denn er muss in der Presse 110 Tonnen Druck und 140 Grad Celsius aushalten.

Nachdem der Mastercut fertig ist, beginnt der galvanische Teil. Die Tonaufnahme wird in drei Schwenkbädern vorbehandelt. Dieter lässt die schwarzen Tonträger vorsichtig und konzentriert in die Schalen gleiten. In der ersten befindet sich ein alkalischer Reiniger, RBS 35, für nicht korrosive Materialien, der spurenfrei abspülbar ist. Dann folgt Saponin als Klarspüler. Die Sensibilisierungslösung, ein Nickelfluorid-Salzsäure-Gemisch, bildet den Abschluss. Sie ist für die anschließende Versilberung kritisch und wird daher täglich neu angesetzt. Die Schwenkvorrichtung für die Wannen wurde selbst entwickelt. Zwischen jedem Bad kommen die Mastercuts auf eine Aufnahmevorrichtung in eine große Wanne und Dieter braust sie gründlich mit einer Gardenadusche ab – mit entsalztem Wasser. Es läuft kein Timer, aber die Spülzeiten wirken nahezu konstant. „Ich habe das mittlerweile im Gefühl“, grinst er. Spektakulär wird es bei der Versilberung. Dieter hängt die schwarze Scheibe in der Versilberungskabine auf einen rotierenden Teller. Dann nimmt er die etwas skurril aussehende zweidüsige Pistole und sprüht langsam vom Rand nach innen. Der Sprühnebel ist farblos, dann plötzlich nach wenigen Sekunden schlägt die Farbe des Mastercuts von außen nach innen um von schwarz auf silbrig glänzend. Nach dem Abspülen mit entsalztem Wasser hängt ein silbern glänzendes Schmuckstück in der Spritzkammer, das man sich auch problemlos als silberne Schallplatte an die Wand hängen könnte.