Bauteilsauberkeit – Anforderungen und Lösungen entwickeln sich weiter

Bereits vor der Coronakrise zeichnete sich in verschiedenen Industriebereichen und Märkten ein Wandel ab. Dieser könnte sich durch die Pandemie nun beschleunigen und verstärken. Neue Aufgabenstellungen und Anforderungen ergeben sich dadurch auch für den Fertigungsschritt Bauteilreinigung.

Die Corona-Pandemie hat deutlich gemacht, dass weltumspannende Lieferketten zwar wirtschaftliche Vorteile bringen aber schnell auch zum großen Problem werden können. Ob dies dazu führt, dass Wertschöpfungsketten wieder stärker heimatnah verankert werden, weiß noch niemand, gilt aber als sehr wahrscheinlich. Da Produkte in europäischen Hochlohnländern üblicherweise nicht günstiger als in Schwellenländern hergestellt werden können, geht es für Unternehmen aus dem Maschinenbau und der Komponentenfertigung darum, sie besser zu machen.

Für den sich in vielen Branchen und Märkten bereits vor der Krise abzeichnenden Wandel kann die Pandemie zu einem Beschleuniger für den Einsatz neuer Technologien, Verfahren und Prozesse werden. Die Zeit des Lockdowns haben viele Unternehmen genutzt, um Entwicklungen voranzutreiben. Dazu zählen unter anderem der Einsatz alternativer Antriebe, veränderter Beschichtungs-, Füge- und Fertigungstechnologien, beispielsweise für additiv gefertigte Teile, Industrie 4.0, digitale Transformation und KI sowie Energieeffizienz und Klimaschutz. Darüber hinaus sind in manchen Branchen strengere regulatorische Vorgaben zu erfüllen, beispielsweise durch die neue EU-Medizinprodukte-Verordnung (MDR).

Auswirkungen auf die Reinigungstechnik

Aus diesen Trends resultieren nicht nur neue und veränderte Herausforderungen für die Produktion, sondern auch für den Fertigungsschritt Bauteilreinigung. Dabei rücken neben der klassischen Abreinigung partikulärer Verunreinigungen nach spanenden und umformenden Prozessen, die Entfernung filmisch/organischer, anorganischer und teilweise biologischer Rückstände sowie feinstpartikulärer Kontaminationen immer stärker in den Fokus.

Sauberkeit – entlang der Fertigungskette

Die daraus resultierenden hohen Vorgaben an die Bauteilsauberkeit, beispielsweise aus der Medizintechnik, Optik, Mikro-, Sensor- und Lasertechnik, Pharmaindustrie sowie Elektronik und Halbleiter-Zulieferindustrie, lassen sich nur erfüllen, wenn die Bauteile und Komponenten einen adäquaten Eingangszustand aufweisen. Wesentliche Aspekte sind dabei unter anderem die saubere Durchführung und Güte von vorgelagerten Bearbeitungsschritten, die Vermeidung von Cross-Kontaminationen, die Qualität des Oberflächenfinishs und einer Entgratung. Bauteilsauberkeit wird dadurch zu einem Kriterium entlang der gesamten Fertigungskette. Ein weiteres Thema dabei sind angepasste Handlings- und Umgebungsbedingungen.

Feinstreinigung in nasschemischen Prozessen

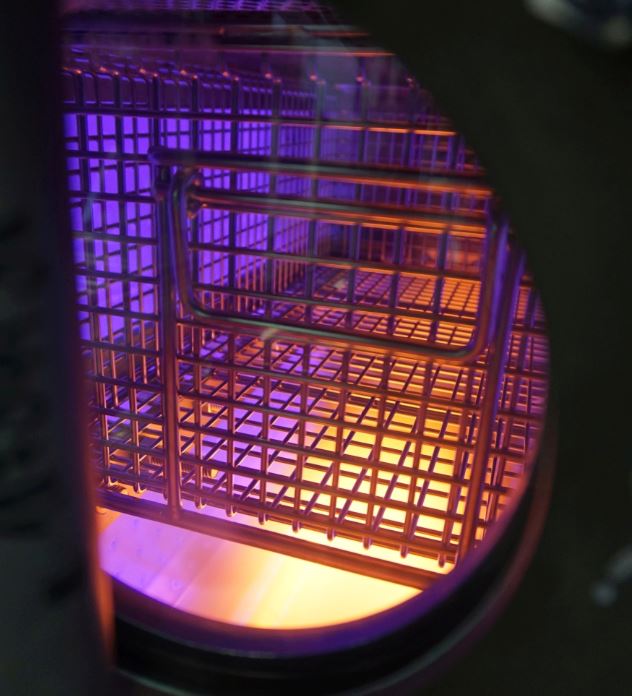

Entscheidend für die prozesssichere Erzielung der geforderten Sauberkeitsspezifikation ist bei nasschemischen Verfahren die optimale Anpassung von Chemie, Anlagen- und Verfahrenstechnik sowie Prozessauslegung an die jeweilige Aufgabenstellung. Dies führt unter anderem dazu, dass bei geometrisch komplexen Teilen Verfahren wie beispielsweise mehrfrequenter Ultraschall und zyklische Nukleation in Kombination eingesetzt werden. Um sehr hohe Anforderungen an die partikuläre und filmisch/organische Sauberkeit zu erfüllen, stehen auch Anlagen zur Verfügung, die einen nasschemischen Prozess mit einer Niederdruck-Plasmareinigung kombinieren.

Unabhängig davon, ob die Feinstreinigung in einer Reihentauch- oder Kammeranlage erfolgt, Tauchbecken beziehungsweise Kammer und Verrohrung sollten so ausgeführt sein, dass sich keine Schmutznester bilden und entfernte Verunreinigungen zuverlässig ausgetragen werden. Bei der Bereitstellung und Aufbereitung der Medien ist sicherzustellen, dass sie in der für die Reinheitsanforderung entsprechenden Qualität erfolgt, beispielsweise durch eine Reinstwasserversorgung.

Bei Anlagen für die nasschemische Reinigung ist eine Ausstattung für die kontinuierliche Kontrolle und Erfassung von Anlagen- und Prozessparametern häufig schon Standard. Messsysteme für die permanente Inline-Überwachung und Steuerung der Reinigungsbäder ermöglichen nicht nur die exakte Dokumentation der Zustände während der Reinigung, sondern auch die bedarfsgerechte, automatische Reinigernachdosierung. Durch Schnittstellen lassen sich alle erfassten Daten auch ein übergeordnetes MES übertragen.

Eine neu entwickelte Lösung ermöglicht darüber hinaus die Messung der Eingangsverschmutzung, so dass der Reinigungsprozess entsprechend gestaltet werden kann beziehungsweise beim Überschreiten eines Maximalwerts die Anlage automatische stoppt und eine entsprechende Meldung absetzt.

Ganzflächig oder partiell trocken reinigen

Durch die wachsende Tendenz zur Einzelteilreinigung erobern sich trockene Reinigungsverfahren wie die Atmosphärendruckplasma- und CO2-Schneestrahlreinigung immer mehr Anwendungsfelder – sowohl bei der ganzflächigen als auch partiellen Entfernung von Kontaminationen. Vorteil beider Verfahren ist, dass sie einfach automatisiert und in verkettete Fertigungslinien beziehungsweise Industrie 4.0-Produktionsumgebungen integriert werden können.

Die Reinigung mit Atmosphärendruck-Plasma wird eingesetzt, um dünne organische Restkontaminationen zu entfernen. Dabei ermöglicht die Verwendung einer so genannten „kalten“ Plasmaquelle auch die Behandlung temperatursensibler Substrate. Während des Plasmaprozesses wird die Oberflächen gleichzeitig gereinigt und aktiviert. Letzteres basiert auf der physikalischen und chemischen Reaktion des Verfahrens, durch die es zu einer Erhöhung der Oberflächenenergie kommt.

Mit der CO2-Schneestrahlreinigung lassen sich sowohl partikuläre als auch filmisch/organische Verunreinigungen prozesssicher entfernen. Ein weiterer Einsatzbereich ist das gleichzeitige Entgraten und Reinigen von harten und spröden Kunststoffen wie beispielsweise PEEK und PPS. Eine neue Entwicklung im Bereich der Düsentechnologie ermöglicht hier nun auch die Erzeugung eines pulsierenden Strahls. Der getaktete Schnee-Druckluftstrahl verfügt im Vergleich zum kontinuierlich strahlenden über eine höhere kinetische Energie, aus der eine optimierte Reinigungs- und Entgratwirkung resultiert. Die bauteilindividuelle Überwachung der Strahlqualität kann mit einem Sensorsystem direkt am Werkstück erfolgen. Die ermittelten Werte lassen sich als digitale Informationen an übergeordnete Systeme übermitteln.

Autor: Doris Schulz

parts2clean – internationale Leitmesse für industrielle Teile- und Oberflächenreinigung

Mit welchen Verfahren können die hohen Sauberkeitsanforderungen unterschiedlicher Komponenten prozesssicher und wirtschaftlich erfüllt werden? Welche Technologien stehen für die trockene und partielle Bauteilreinigung zur Verfügung? Wie lassen sich Reinigungsprozesse effizient in vollautomatisierte Fertigungsumgebungen integrieren? Wie kann die erzielte Sauberkeit nachgewiesen und dokumentiert werden? Antworten auf diese und viele weitere Fragen rund um die industrielle Teilereinigung bietet die parts2clean.

Die internationale Leitmesse für industrielle Teile- und Oberflächenreinigung findet vom 5. bis 7. Oktober 2021 auf dem Stuttgarter Messegelände (Deutschland) statt. Sie ermöglicht umfassende Informationen über Reinigungssysteme, -verfahren und -medien, Qualitätssicherungs- und Prüfverfahren, Reinigungs- und Transportbehältnisse, Entsorgung und Wiederaufbereitung von Prozessmedien, Handling und Automation, Dienstleistung, Beratung, Forschung und Fachliteratur. Viel Know-how zur Reinigung vermittelt auch das dreitägige Fachforum der parts2clean.

Weitere Informationen: parts2clean