Hochpräzise, flexible PVC-Beschichtung

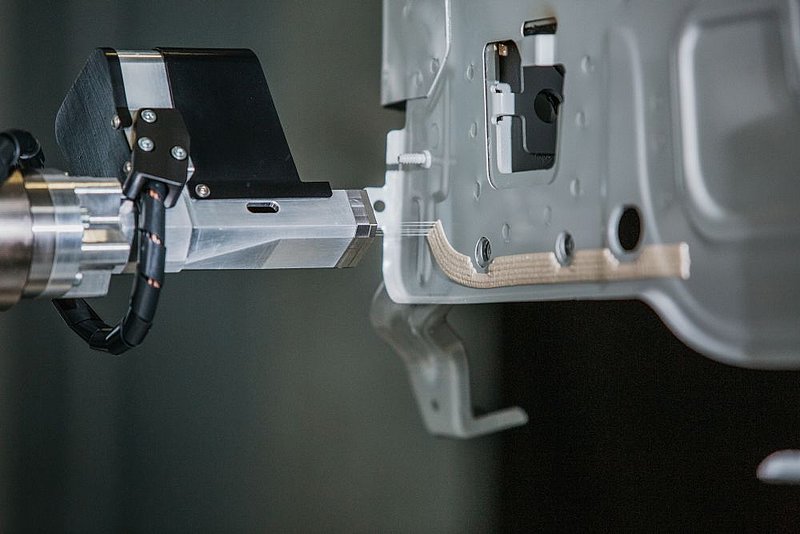

Auch für schwierige Stellen: Mehrstrahliger Düsenkopf für mehr Präzision bei der Nahtabdichtung

Ein neu entwickelter PVC-Applikator bietet durch einzelne, getaktete Strahlen das Potenzial, auch in schwierigen Bereichen die PVC-Applikation zu automatisieren und manuelle Tätigkeiten und Nacharbeiten bei der Nahtabdichtung deutlich zu reduzieren.

Das Thema PVC-Abdichtung in der Automobilherstellung bietet noch erheblichen Optimierungsspielraum, auch wenn bereits heute bei vielen namhaften OEMs die Stationen zur Nahtabdichtung hochautomatisiert sind. Insgesamt ist eine zuverlässige PVC-Nahtabdichtung, die stets dem Lackierprozess in der Automobilherstellung vorausgeht, vor allem bezüglich der Langzeitqualität und des Korrosionsschutzes eines Automobils entscheidend. Deshalb setzen viele OEMs in der Linie überall , wo es umsetzbar ist, auf eine Roboterapplikation. An schwer zugänglichen Stellen oder besonders komplexen Geometrien der Karosserie bleiben die Sealing-Prozesse bisher jedoch entweder Handarbeit oder erfordern zumindest manuelle Nacharbeit. Der Anlagenbauer Dürr hat nun eine Applikations-Lösung entwickelt, die das Potenzial hat, manuelle Tätigkeiten im Bereich der Nahtabdichtung zu übernehmen und so den Automatisierungsgrad weiter voranzutreiben.

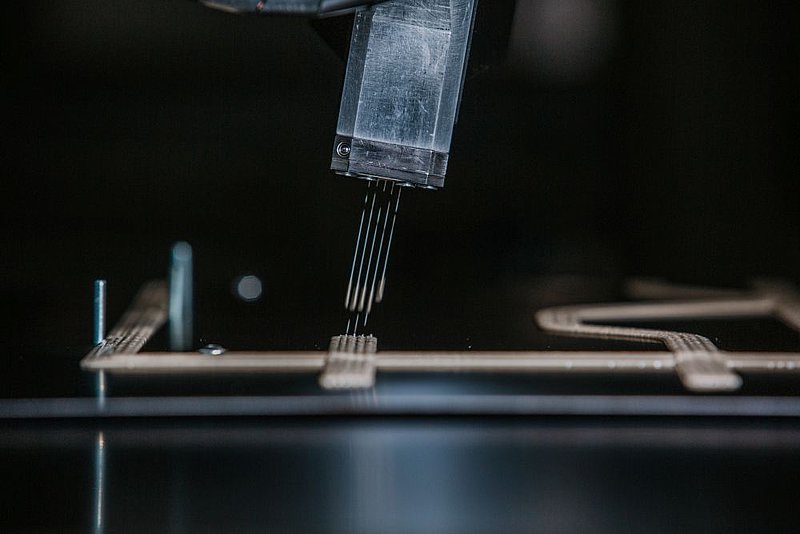

Einzelne getaktete Strahlen

Während die PVC-Applikation normalerweise über spezielle Düsen erfolgt, die in ihrer Geometrie nicht variabel sind, setzt der Bietigheimer Anlagenbauer bei dem EcoSealJet Pro auf einzeln ansteuerbare, getaktete Düsen, sodass sich sowohl die Nahtgeometrie als auch die Auftragsmenge flexibel steuern lässt. Der neue Applikator kann überall dort zum Einsatz kommen, wo die Automatisierung bisher an Grenzen stößt. Dazu gehören nicht nur schwer zugängliche Stellen, beispielsweise im Motorraum oder an den Lampentöpfen, sondern auch solche, an denen bisher der automatische PVC-Auftrag durch spezielle Konturen, Bohrungen, Bolzen oder anderen Hindernissen scheitert.

Millimetergenaue Ergebnisse

Für eine leichte Zugänglichkeit diffiziler Karosserieteile lassen sich Abstand und Anstellwinkel des robotergeführten Applikators variabel einstellen. Damit er das Dichtmaterial in gleichbleibender Präzision und Qualität auf die Karosserie auftragen kann, kann jede Nadel mit einer individuellen Taktung das Material im Vollstrahl oder in dosierte Einzeltropfen durch die Applikationsdüsen auftragen; die variable und hochfrequente Schaltung der Nadeln erlaubt so eine präzise Anpassung der Ausbringmenge pro Zeit an die Geschwindigkeit des Roboters. Das macht den Applikator hochflexibel und er kann für Naht-Geometrien unterschiedlichster Dichte und Breite eingesetzt werden, die anschließend einen randscharfen und oversprayfreien Abschluss aufweisen. Diese Exaktheit des Auftrags und die Möglichkeit, die Materialdicke nach Bedarf zu variieren, sorgen dafür, dass kein Abdichtmaterial verschwendet wird. Die Einzelschaltung der Nadeln vermeidet darüber hinaus, dass sich das Material an den Nahtstößen doppelt. Der so reduzierte Materialeinsatz ist nicht nur aus Kostengründen ein nicht zu unterschätzender Vorteil: Die geringere Materialdicke führt außerdem zu eime, niedrigeren Gesamtgewicht des Fahrzeugs. Weil sich mit dem neuen Applikator Anbauteile, Bolzen oder Bohrungen aussparen lassen, gehören auch zeit- und materialintensives Abkleben und Reinigen der Vergangenheit an. Diese Nachfolgeprozesse können in der Regel entweder reduziert werden oder entfallen komplett.

Erste Beta-Site

Ein bekannter OEM hat bereits zusammen mit Dürr umfangreiche Versuche durchgeführt, bei denen die Applikatoreigenschaften in der Praxis überprüft und mit dem Serienstand einer Feinabdichtung samt manuellem Verstreichen verglichen wurden. Hierbei konnten die Ergebnisse sowohl im kritischen Bereich von Türkanten und Ecken, aber auch zum Beispiel im Bereich der Lampentöpfe überzeugen. In der Konsequenz wurde der Aufbau einer Beta-Site in Angriff genommen. Hierbei soll die Serientauglichkeit des neuen Applikators überprüft werden. Insbesondere sieht der OEM die Perspektive, Schablonen und Verstreichumfänge und auch den Verbrauch an PVC erheblich zu minimieren.

Lernende Algorithmen für Overall Equipment Effectiveness

Die Erhöhung des Automatisierungsgrads im Sealing ist sowohl für die Ergonomie der Arbeitsplätze als auch für die Kosteneffizienz und den Umweltschutz ein echter Gewinn. Dabei spielt auch die Prozessoptimierung eine große Rolle, für die zum einen die permanente Überwachung der Einzelkomponenten wie Pumpen, Temperaturregler, Dosierer oder Ventile sorgt. Zum anderen setzt Dürr für die Verbesserung der Fertigungsprozesse auf KI: Mit dem Softwarepaket DXQequiment.analytics lassen sich Maschinendaten analysieren, Qualitätsprobleme in Echtzeit erkennen und der Wartungsbedarf optimieren. Dadurch werden zukünftige Vorhersagen etwa zu einem Produktmangel oder zum Wartungsbedarf einer Anlagenkomponente im Laufe der Zeit immer präziser. Die intelligenten Machine-Learning-Algorithmen unterstützen die Instandhaltung und tragen dazu bei, eine möglichst hohe Verfügbarkeit der Anlage zu erzielen. Wichtig zu erwähnen ist, dass der EcoSealJet Pro aufgrund seiner Komplexität nicht als genereller Ersatz für zeitgemäße, ausentwickelte und bewährte PVC Applikationsmethoden anzusehen ist. Er zielt auf Anwendungen, bei denen manuelle Arbeitsumfänge reduziert und eine sehr hohe Nahtpräzision samt reproduzierbarer Qualität sowie kosten- und umweltschonenden Materialeinsparungen erreicht werden sollen.