IOT zeigt Vorteile von gepulster Verdampfung

Forscher am IOT der RWTH Aachen zeigen Vorteile gepulster Lichtbogenverdampfung

Prof. Dr. Kirsten Bobzin, Dr. Christian Kalscheuer, Max P. Möbius, RWTH, Institut für Oberflächentechnik; Gerhard Eichenhofer, 4A-Plasma

Die Arc-PVD-Technologie ist in der Herstellung tribologischer und dekorativer Beschichtungen stark verbreitet. Durch Einsatz gepulster Leistungsversorgung kann die Rauheit und Härte der Beschichtungen verbessert werden. Versuche zeigen, dass die Target-Ausnutzung, die Beschichtungsqualität, aber auch die Verdampfung elektrisch schwerleitender Targetwerkstoffe verbessert wird.

Im Bereich Physical Vapour Deposition (PVD) stellt das Lichtbogenverdampfen (Arc-PVD) eine der am weitesten verbreiteten Technologien dar. Daneben wird hauptsächlich noch die Magnetron Sputtering (MS)-PVD-Technologie eingesetzt. Bei MS-PVD ist der Einsatz gepulster Leistungsversorgungen schon längst Stand der Technik, so für die Herstellung von Beschichtungen für Zerspanwerkzeuge. Vorteile sind ein dichtere und feinere Struktur der Beschichtung, welche ebenfalls zu verringerter Oberflächenrauheit führt. Weiter wird der Ionisationsgrad gesteigert. Bei Arc-PVD ist jedoch noch die direct current (dc)-Technologie der Status Quo, dennoch wird seit geraumer Zeit an gepulster Arc-PVD-Technologie geforscht. Zunächst bestand der Ansatz darin, den Lichtbogen für jeden Puls neu durch eine Trigger-Einheit [1] zu zünden. Die aktuelle Weiterentwicklung sieht die Überlagerung von Basis- und Pulsstrom vor [2], um die wiederholte Zündung des Lichtbogens zu vermeiden. Dabei stabilisiert der Basisstrom den Lichtbogen und der Pulsstrom erzielt eine positive Beeinflussung von Prozess und Beschichtung.

Gepulstes Lichtbogenverdampfen am IOT

Am Institut für Oberflächentechnik (IOT) der RTWH Aachen unter Leitung von Prof. Dr.-Ing. Kirsten Bobzin wurde das von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) geförderte Forschungsvorhaben TRISTAN (AiF/ 20431 N) durchgeführt. Ziel war unter anderem die Weiterentwicklung der gepulsten Arc-PVD-Technologie. Dazu wurde am IOT die gepulste Leistungsversorgung Plasmatec der J.Schneider Elektrotechnik GmbH in die industrielle Arc-PVD Anlage Flexicoat 850 der niederländischen Firma IHI Hauzer Techno Coating B.V. eingebaut (siehe Abbildung 1).

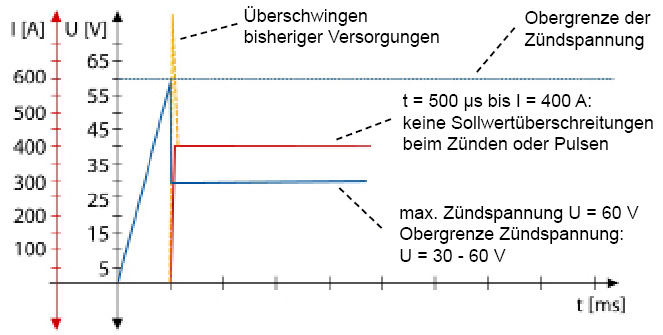

Diese gepulste Arc-Stromversorgungstechnologie wurde in der Mitte der 2000er Jahre zum Lichtbogenverdampfen von großflächigen Targets eingeführt, modular für Targetströme von I = 200 A bis 400 A und bei Bedarf hochskalierbar bis I = 1600 A. Später wurde diese Technologie von der Firma J.Schneider Elektrotechnik und 4A Plasma, Holzgerlingen weiterentwickelt. Dabei wurden höhere Frequenzen, ein verbessertes Ansprechverhalten und eine Vielzahl frei wählbarer Parameter ergänzt. Es wurde speziell Wert auf einen geregelten Einschaltvorgang beim Zünden gelegt. Meist wiesen die bis Dato eingesetzten Stromversorgungen ein übliches Überschwingverhalten bei der Zündung des Lichtbogens auf, das um ein Vielfaches des eingestellten Stromwertes erhöht ist. Bei einem unkontrollierten Stromanstieg im Zündvorgang entstehen die meisten Droplets und meist tiefe Arc-Explosionsgräben auf der Targetoberfläche, die zur Bildung weiterer Droplets auf dem Substrat beitragen können. Ein weiteres Merkmal dieser gepulsten Arc-Stromversorgungstechnologie sind die steilen Stromanstiege und das schnelle Abklingverhalten vom maximalen Strom auf den Basis-Strom, Abbildung 2. Dies trägt grundsätzlich zu einer höheren Ionisation bei.

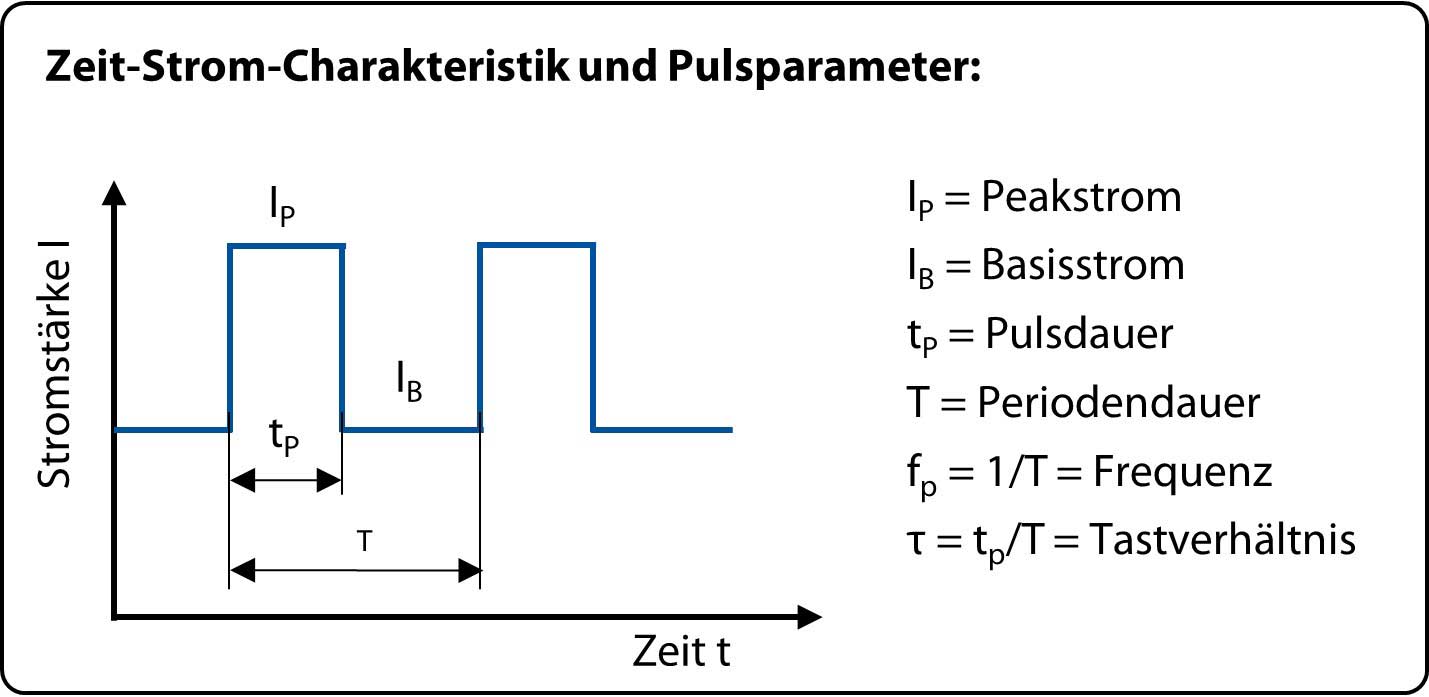

Die Vorteile der gepulsten Arc-Stromversorgungstechnologie können durch gepulste Bias-Spannungen (Uni-Polar sowie auch Bi-Polar) ergänzt und optimiert werden. In Abbildung 3 ist die Zeit-Strom-Charakteristik der Plasmatec-Leistungsversorgung dargestellt, wie sie im Forschungsvorhaben TRISTAN eingesetzt wurde.

Vorteile gepulster Arc-PVD bei CrAlN-Beschichtungen

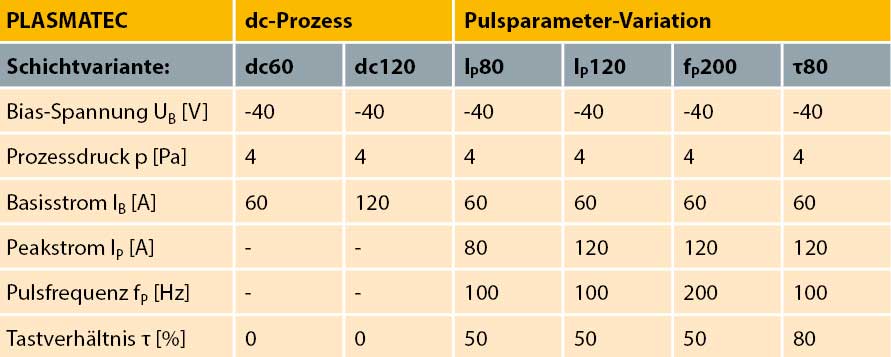

Um den Einfluss der gepulsten Technologie auf die Eigenschaften der Beschichtungen zu untersuchen, wurde eine Versuchsreihe zu CrAlN-Beschichtungen durchgeführt. Dieses Schichtsystem stellt eine Hartstoffbeschichtung dar, welche aus dem Bereich der Werkzeugbeschichtungen stammt und auch vielversprechend für den Einsatz auf hochbeanspruchten Maschinenelementen wie Wälzlagern ist [3]. Zunächst wurden zwei dc-Referenzbeschichtungen unter Verwendung der Plasmatec-Leistungsversorgung im dc-Modus hergestellt. Das heißt, die Pulsparameter wurden so eingestellt, dass ein dc-Muster entsteht und somit keine Pulse vorliegen. Dabei wurde der Basisstrom auf den Stufen IB = 60 und 120 A variiert. Anschließend wurden vier CrAlN-Beschichtung mit gepulster Stromversorgung hergestellt. Dabei wurde der Peakstrom IP, die Frequenz fP und der Tastgrad τ im Vergleich zur Referenzbeschichtung „IP120“ variiert. In Tabelle 1 sind alle Pulsparameter der Schichtvarianten aufgeführt.

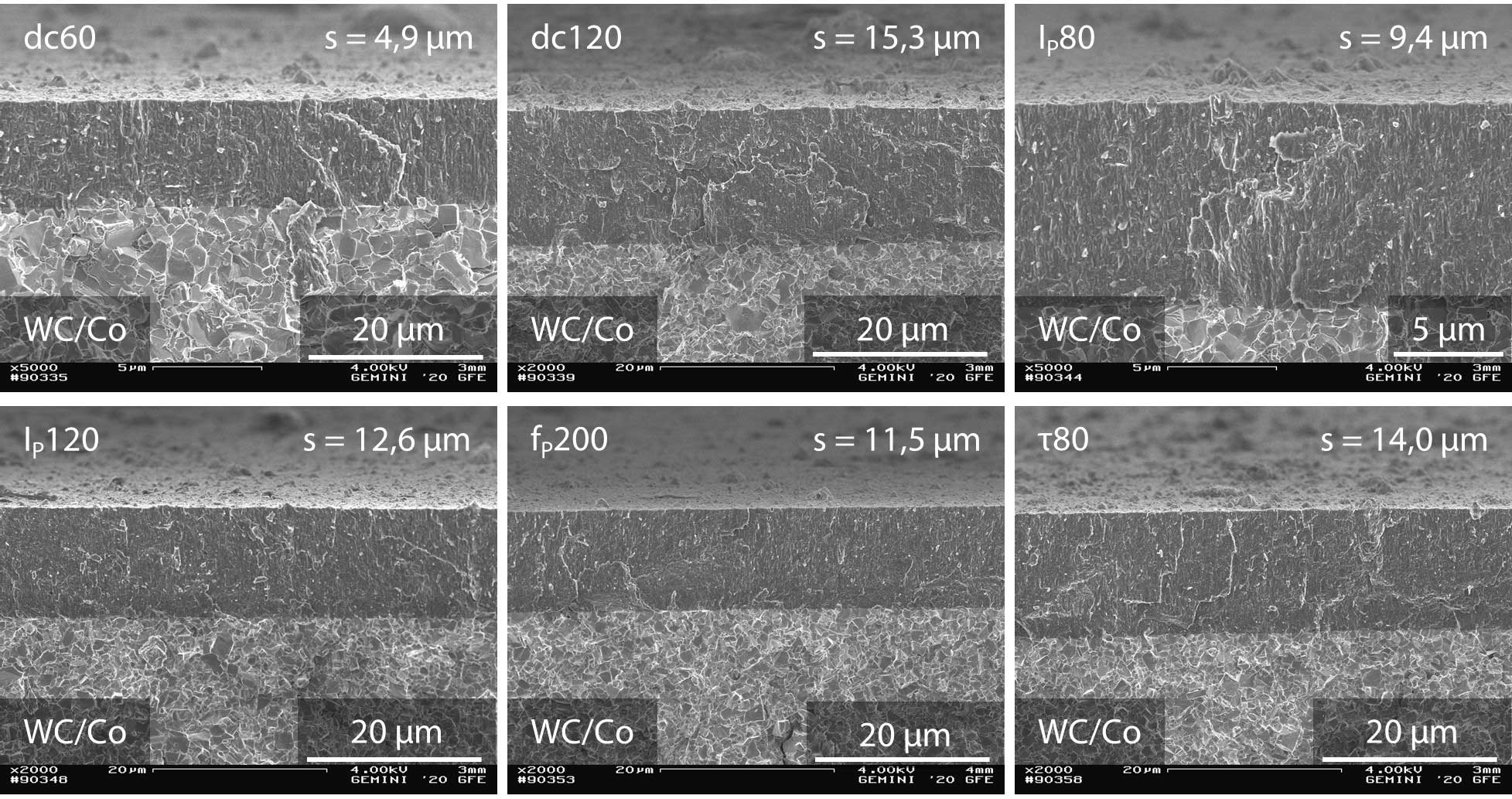

In Abbildung 4 sind Querbruchaufnahmen der Beschichtungen aus Tabelle 1 zu sehen. Die Aufnahmen wurden mittels Rasterelektronenmikroskopie (REM) aufgenommen. Hervorzuheben ist der Vergleich zwischen der dc60- und der IP80-Beschichtung. Durch Überlagerung des Basisstroms von IB = 60 A mit einem Peakstrom von IP = 80 A, konnte die Abscheiderate deutlich gesteigert werden. Die Rauheit der Beschichtungen wurde nach DIN EN ISO 25178 mittels konfokalem Laserscanningmikroskop (KLM) ermittelt. Trotz eines höheren Energieeintrages während des Prozesses liegt die gemessene Oberflächenrauheit der IP80-Beschichtung bei Sa = 0,08 µm während die dc60-Beschichtung bei Sa = 0,13 µm liegt.

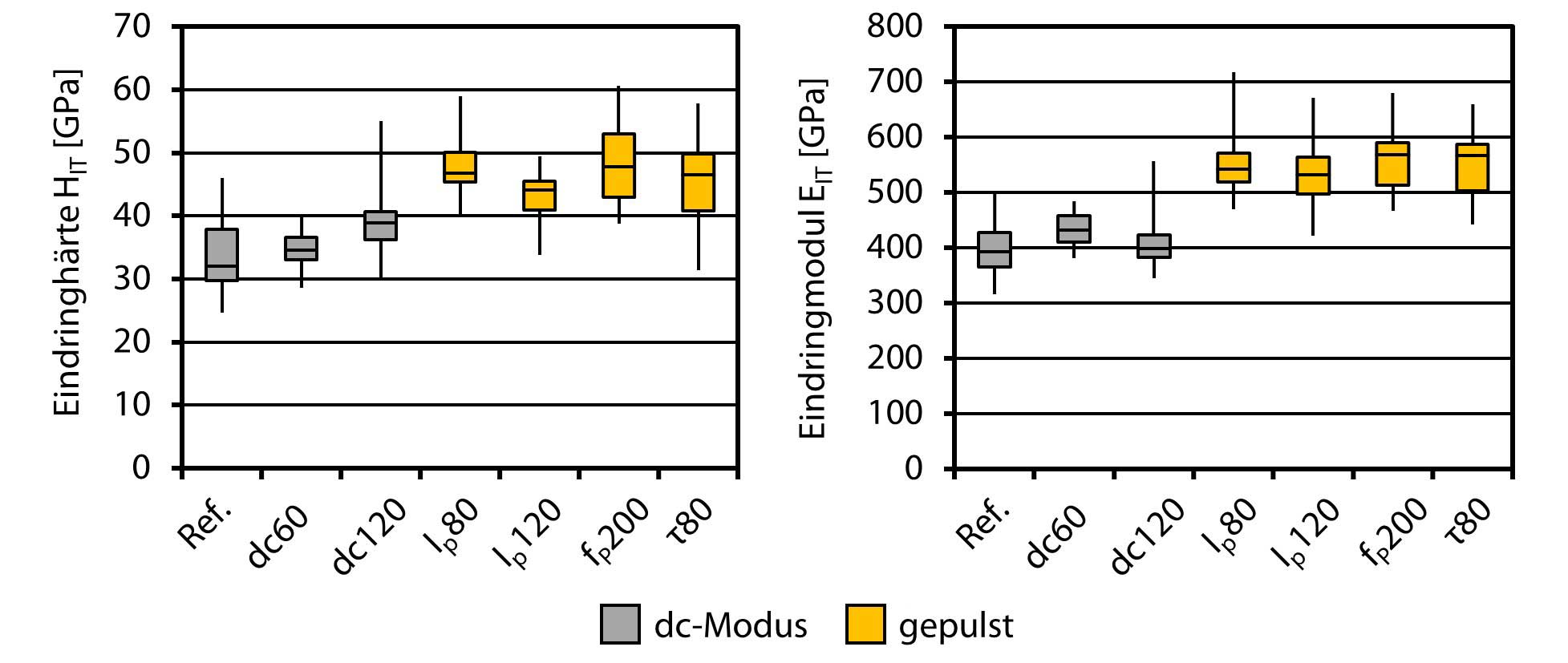

Ein weiterer signifikanter Vorteil durch die gepulste Technologie ergibt sich bezüglich einer gesteigerten Eindringhärte HIT der Beschichtungen. In Abbildung 5 sind Eindringhärte HIT und Eindringmodul EIT der CrAlN-Beschichtungen dargestellt. Die Kennwerte wurden mittels Nanoindentation ermittelt. Zu erkennen ist, dass alle dc-Beschichtungsvarianten ein einem Bereich der Eindringhärte von 30 GPa ≤ HIT ≤ 40 GPa liegen, während die gepulst hergestellten Beschichtungen Eindringhärten im Bereich von 45 GPa ≤ HIT ≤ 50 GPa aufweisen. Durch die Verwendung der gepulsten Arc-PVD-Technologie kann somit eine deutliche Steigerung der Eindringhärte erzielt werden. Diese Eigenschaft äußert sich beispielsweise positiv in einem gesteigertem Verschleißschutz gegenüber Abrasion.

Verdampfung elektrisch schwerleitender Targetwerkstoffe

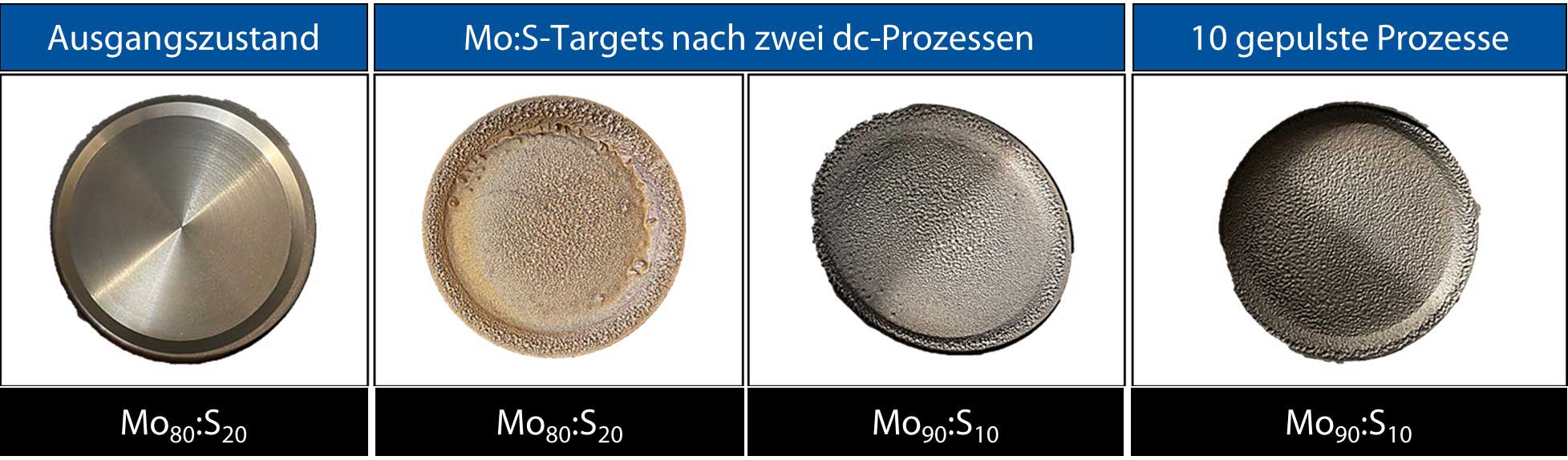

Im Projekt TRISTAN wurden zudem CrAlN+Mo:S-Beschichtungen mit dem Ziel der Reibungsreduktion im Trockenlauf durch die Bildung des Trockenschmierstoffes MoS2 entwickelt. Zu Herstellung dieser sogenannten triboaktiven Beschichtungen ist die Abscheidung elektrisch schwer leitender Targetwerkstoffe zwingend erforderlich. Während der Schichtentwicklung wurden ein Mo80:S20- und ein Mo90:S10-Target eingesetzt. Die Angaben beziehen sich auf die chemische Zusammensetzung in Atomprozent (At.-%). Im Verlauf der Entwicklung wurde festgestellt, dass die Ausnutzung der Targets deutlich gleichmäßiger durch gepulste Lichtbogenverdampfung ablief als im Vergleich zum dc-Modus. In Abbildung 6 sind mehrere Targetvarianten vor und nach dem Einsatz im Beschichtungsprozess dargestellt.

Zu erkennen ist, dass nach zwei dc-Prozessen das Mo90:S10-Target bereits eine inhomogene Ausnutzung aufweist. Während dieses Target am Rand weiterhin eine glatte Oberfläche aufweist, zeigt sich im mittleren Bereich eine erhöhte Rauheit. Nach zehn Prozessen im gepulsten Modus, also einer fünffach längeren Einsatzdauer, weist das Target eine ausgeglichene, leicht aufgeraute Oberfläche auf, was für eine deutlich gleichmäßigere Targetausnutzung spricht. Das Mo80:S20-Target erreichte nach drei dc-Prozessen bereits das Ender der Lebensdauer, da einige Krater die kritische Dicke des Targets unterschritten haben. Die Lebensdauer der Targets kann also durch gepulste Lichtbogenverdampfung erhöht werden.

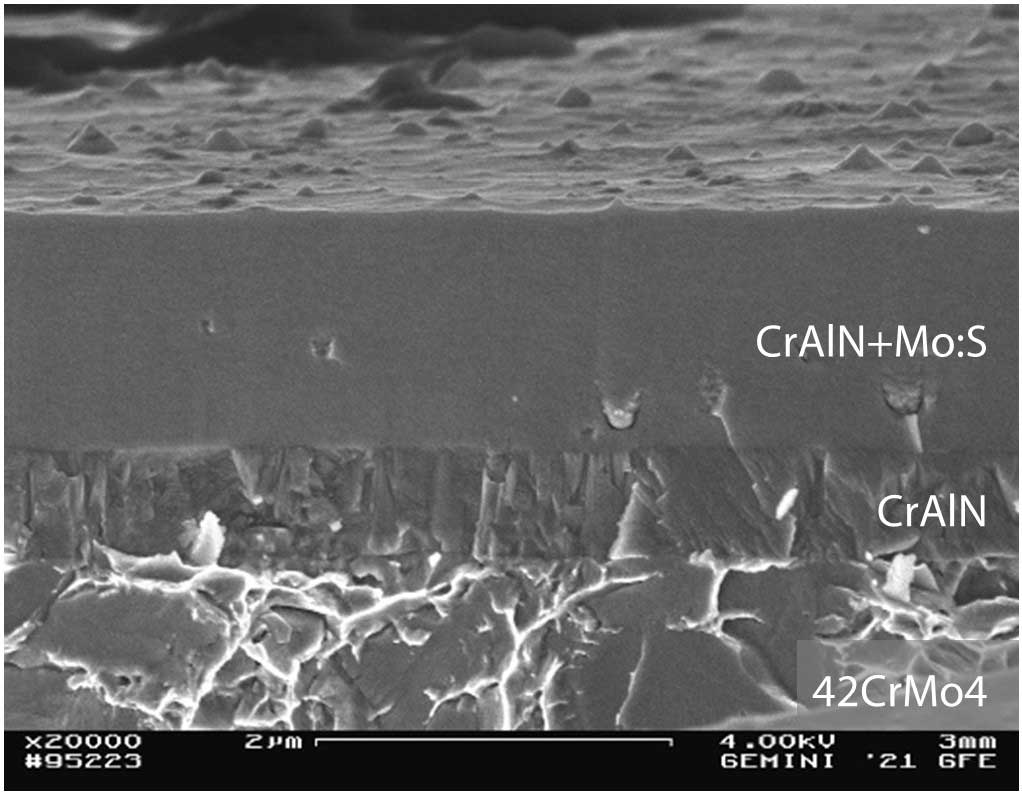

In Abbildung 7 ist eine REM-Querbruchaufnahme einer CrAlN+Mo:S-Beschichtung dargestellt, die im gepulsten Modus abgeschieden wurde. Die Beschichtung konnte somit trotz des herausfordernden Targetwerkstoffes erfolgreich hergestellt werden. Zusätzlich konnte durch Parametervariation eine sehr geringe Oberflächenrauheit von

Sa = 0,03 µm erzielt werden, was auf dem Niveau von MS-PVD-Beschich-

tungen liegt.

Danksagung

Die Autoren bedanken sich bei der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) und bei der Europäischen Forschungsgesellschaft Dünne Schichten e.V. (EFDS) für die finanzielle Förderung des Forschungsvorhabens TRISTAN (AiF/ 20431 N) und bei allen Mitgliedern des Projektbegleitenden Ausschusses: 4A-Plasma, Holzgerlingen; Avaluxe International GmbH, Fürth; CemeCon AG, Würselen; Evochem Advanced Materials GmbH, Offenbach am Main; FHR Anlagenbau GmbH, Ottendorf-Okrilla; Plansee Composite Materilas GmbH, Lechbruck am See; GKN-Driveline International GmbH, Lohmar; Güdel Group AG, Langenthal; IHI Hauzer Tecno Coating B.V., Venlo, Niederlande; J. Schneider Elektrotechnik GmbH, Offenburg; Robeko GmbH & Co. KG, Mehlingen; Schaeffler Technologies AG & Co. KG, Herzogenaurach.

Literaturverzeichnis

[1] Boxman, R. L.; Goldsmith, s.; Shalev, s.; et. al.: Fast deposition of metallurgical coatings and production of surface alloys using a pulsed high current vacuum arc, Thin Solid Films (1986). doi.org/10.1016/0040-6090(86)90046-5

[2] Hettkamp, E.: Magnetische Beeinflussung von Pulsprozessen bei Vakuum-bogenentladungen, Dissertation, Otto-von-Guericke-Universität Magdeburg (2006)

[3] Bobzin, K.; Gold, P. W.; Nickel, R.; et. al.: PVD-Beschichtungen für trocken-laufende Hybridwälzlager, Vakuum in Forschung und Praxis (2007), doi.org/10.1002/vipr.200700313

IOT - Institut für Oberflächentechnik

www.iot.rwth-aachen.de