Auf die Oberfläche kommt es an

Es zieht sich wie ein roter Faden durch nahezu alle Industriebereiche: Transformationsprozesse, veränderte Fertigungstechnologien, optimierte und neue Werkstoffe, der Trend zur Automatisierung und Digitalisierung von Produktionsprozessen, strengere Klimaschutzziele sowie regulatorische Vorgaben stellen Unternehmen vor neue beziehungsweise anders geartete Aufgabenstellungen. Sie erfordern einerseits eine Weiterentwicklung beziehungsweise Anpassung bestehender Kernkompetenzen und Prozesse, andererseits eine technologiebasierte Diversifikation, beispielsweise in Segmente außerhalb des bisherigen Marktes. So unterschiedlich die Anforderungen dabei auch sein mögen, Fertigungsschritte wie das Entgraten, Reinigen und die Herstellung von Präzisionsoberflächen nehmen eine qualitätsentscheidende Rolle ein.

Mobilität: angepasste Fertigungsprozesse für neue Antriebe

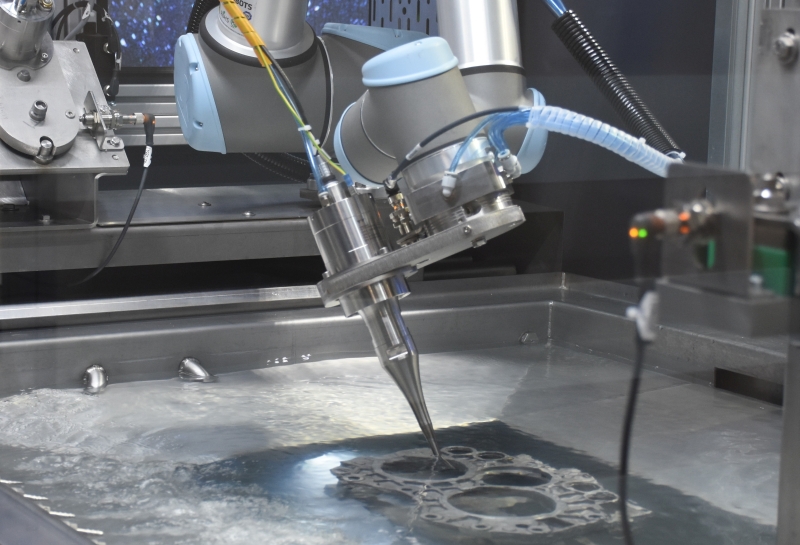

Die Elektromobilität hat deutlich Fahrt aufgenommen, entsprechend bauen Automobilhersteller und Zulieferer ihre Kapazitäten aus. Herausforderungen ergeben sich dabei sowohl bei der Fertigung von Komponenten für Elektromotoren als auch für Batteriemodule. So werden beispielsweise Antriebswellen, Gehäusekomponenten und Verzahnungsteile mit komplexen Geometrien konstruiert. Zum Teil weisen diese Werkstücke auch Bohrungen mit Verschneidungen auf. Gleichzeitig erfolgt die Konstruktion häufig mit minimal möglichen Materialstärken, um Masse einzusparen und dadurch Reichweite zu gewinnen. Dies macht für die Entgratung und das Oberflächenfinish optimal angepasste Lösungen erforderlich, mit denen sich sowohl die hohen Anforderungen an Gratfreiheit und Präzision als auch Durchsatz und Wirtschaftlichkeit erfüllen lassen.

Je nach Bauteil und Aufgabenstellung bieten die Hersteller von Lösungen für das Entgraten und die präzise Oberflächenbearbeitung neue sowie weiterentwickelte Anlagen und Prozesse. Dazu zählen beispielsweise Entwicklungen aus dem Bereich des Gleitschleifens sowie der Laser- und ECM-Technologie. Sowohl die Laser- als auch die elektrochemische Metallbearbeitung (ECM) beziehungsweise die elektrochemische Präzisionsbearbeitung (PECM) ermöglichen darüber hinaus eine gratfreie Formgebung, beispielsweise die Herstellung von Bohrungen.

In der Verbrennertechnologie stehen neue Entwicklungen für Pkw zwar nicht mehr auf der Prioritätenlisten der Automobilhersteller. An weiteren Verbesserungen bestehender Aggregate und Einspritzsysteme wird jedoch gearbeitet. Zielsetzung ist, Verbrauch und Emissionen zu verringern und die Leistung zu optimieren.

Zu den Aufgabenstellungen, die dafür zu erfüllen sind, zählt beispielsweise bei gleicher oder geringerer Bauteilgröße und komplexeren Werkstückgeometrien die Dauerbruchfestigkeit durch glatte Kanten, Radien und Übergänge sowie eine verbesserte Oberfläche zu erhöhen. Ebenso beinhaltet es, die Schmierung bei Komponenten wie dem Pleuel durch zusätzliche Bohrungen zu verbessern, die Strukturierung innerhalb des Einspritzventils zu optimieren sowie durch eine angepasste Formgebung der Düsenbohrungen die Kraftstoffverbrennung effektiver zu machen. Dabei sorgen Lösungen aus der Entgrattechnik, Feinst- und gratfreien Bearbeitung ebenfalls für entsprechende Ergebnisse.

Medizintechnik: Oberflächen rücken stärker in den Fokus

Einerseits ist es die seit 26. Mai 2021 gültige europäische Medical Device Regulation – Medizinprodukteverordnung – (MDR), die zu einer genaueren Betrachtung der Oberflächenqualität von Medizinprodukten führt. Andererseits werden medizintechnische Produkte zunehmend komplexer und smarter.

Neben Zytotoxizität und Bioburden thematisiert die neue MDR bei Sterilprodukten erstmals auch Rückstände aus der Herstellung wie Partikel, die aus dem Produkt freigesetzt werden können. Dies betrifft auch die Entgratung der Komponenten. Denn es soll verhindert werden, dass beispielsweise ein Schleifgrat einer Kanüle oder einem anderen Instrument, ein Fertigungsrest an einer Pedikelschraube oder einem Implantat in den Körper eines Patienten gelangt und ihn schädigt. Bei diesen Aufgabenstellungen ermöglichen neue und optimierte Lösungen wie beispielsweise das Ultraschallentgraten für eine effiziente, prozesssichere und entsprechend den regulatorischen Vorgaben validierbare Durchführung der Entgratung und Reinigung.

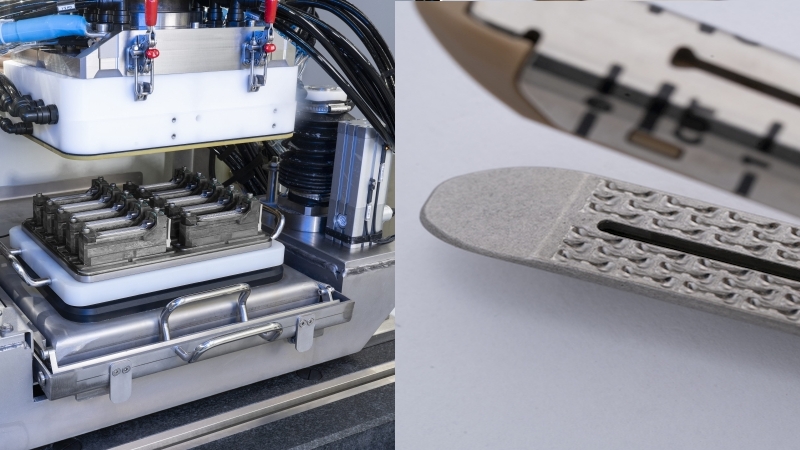

Die gezielte Auslegung der Material- und Oberflächeneigenschaften kann dazu beitragen, die Funktion des Produkts zu verbessern. Dazu zählen unter anderem funktionalisierte Oberflächen, die beispielsweise die Osseointegration von Implantaten verbessern und beschleunigen oder das Wachstum von Keimen verhindern. Dies lässt sich unter anderem durch miniaturisierte Strukturen im Mikro- und Nanometerbereich erreichen, die beispielsweise durch Laserstrukturierung oder Ultrapräzisionszerspanung auf die Oberfläche aufgebracht werden.

Sauber Entgraten und Reinigen: in allen Industriebereichen ein Muss

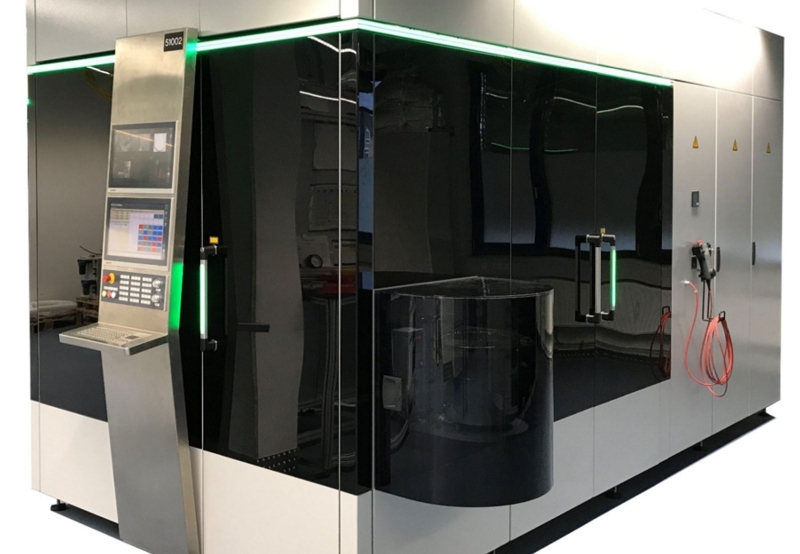

Es sind aber nicht nur Anwendungen in der Automobil- und Zulieferindustrie sowie der Medizintechnik, die es erfordern, bestehende Prozesse auf den Prüfstand zu stellen und anzupassen. Im Maschinen- und Anlagenbau, der Mess-, Feinwerk- und Sensortechnik, dem Werkzeug- und Formenbau, der Energie- und Umwelttechnik sowie bei der Herstellung von Produktionsequipment für die Halbleiterindustrie haben sich die Anforderungen an die Oberflächenqualität ebenfalls verändert und erhöht. Unabhängig davon, ob die Qualität nachfolgender Prozesse wie Beschichten, Verkleben, Laserschweißen und Montieren oder die einwandfreie Produktfunktion sicherzustellen ist, strenge Spezifikationen an die technische Sauberkeit von Bauteilen sind heute in praktisch allen Industriebereichen selbstverständlich. Um diese Vorgaben zu erreichen, ist eine zuverlässige Entgratung, bei der je nach geforderter Sauberkeit auch Feinstgrate im Submikrometer-Bereich zu entfernen sind, Grundvoraussetzung. Die Industrie bietet dafür unter anderem innovative Anlagenkonzepte, die eine zuverlässige Entgratung und Reinigung in einem Prozess ermöglichen. Ein weiterer Aspekt, der in immer mehr Branchen an Bedeutung gewinnt, sind funktionalisierte Oberflächen. Sei es eine bestimmte Rauigkeit oder definierte Strukturierung, Basis ist auch hier eine entsprechende Bearbeitung in der bestgeeignetsten Technologie. Bei deren Auswahl ist ein konstantes und systematisches Markt- und Technologiemonitoring ein entscheidender Faktor.

Automatisierung: angepasst an die Anforderungen

Die Automatisierung von Entgrat- und Oberflächenbearbeitungsprozessen zählt zu den wesentlichen Faktoren, um hohen Anforderungen an Präzision, Reproduzierbarkeit, Durchsatz und Effizienz gerecht zu werden. Zu den wesentlichen Aspekten, die dabei zu berücksichtigen sind, zählt die Einfachheit und Nachhaltigkeit des Automatisierungskonzept. Dies beinhaltet beispielsweise die Anzahl der Produkte, für die es eingesetzt werden kann, die Möglichkeit schnell neue Produkte zu integrieren sowie den Aufwand für das interne Instandhaltungspersonal. Idealerweise basiert die Automatisierung daher auf einem Lastenheft, das den unternehmensspezifischen Workflow ebenso berücksichtigt wie die Lebenszyklen der gefertigten Produkte.