Luftleckagen schnell und einfach orten

Erfolgreicher Einsatz einer akustischen Bildgebungskamera bei einem japanischen Unternehmen

Wie lassen sich Druckluft-Leckagen mit minimalem Zeitaufwand orten und vor allem auch in ihrer Größe einordnen? Akustische Bildgebungskameras bieten hierfür vielversprechende Fähigkeiten und können dabei helfen, im großen Stil Druckluft zu sparen.

Druckluft kommt zwar salopp gesagt aus der Schnellkupplung, doch das darf nicht darüber hinwegtäuschen, dass Druckluft zu den teuersten Energieträgern in einem Unternehmen gehört. Gerade in Zeiten horrender Energiepreise wird es für Unternehmen aller Branchen noch wichtiger, den Energieverbrauch zu reduzieren – und vor allem Verschwendung abzustellen. Dass die Druckluftnetze in vielen Unternehmen mehr oder weniger undicht sind und dadurch teilweise hohe und völlig überflüssige Kosten für die Drucklufterzeugung entstehen, wird häufig als unvermeidlich hingenommen, da die Lecksuche recht aufwendig sein kann und in den Zwängen des Produktionsalltags hierfür meist wenig Zeit bleibt. Wie lassen sich also Lecks mit minimalem Zeitaufwand orten und vor allem auch in ihrer Größe einordnen? Hier bieten akustische Bildgebungskameras vielversprechende Fähigkeiten.

Schwierige Bedingungen für die Leckortung

Ein Anwender einer solchen akustischen Bildgebungskamera ist die Firma Minalco Co. Ltd – gegründet vor mehr als 104 Jahren. Das Unternehmen hat sich auf die Herstellung von zerstäubtem Aluminiumpulver spezialisiert – als einzigstes Unternehmen in Japan. Soichi Yagyu, der Präsident von Minalco, hatte sich des Öfteren bei regelmäßigen Werksbesichtigungen besorgt über die zischenden Geräusche in den Produktionsstätten geäußert: „Wir konnten nicht feststellen, wo die Luftlecks auftraten, aber wir konnten die zischenden Geräusche hören.“ In dem Mie-Werk von Minalco (Iga City, Präfektur Mie) wird ein großes Druckluftvolumen zur Herstellung von Aluminiumpulver benötigt, dementsprechend laufen dort viele Kompressoren und der Anteil der Stromkosten für die Luftherstellung lag vor der Optimierung bei etwa 50 Prozent. Üblicherweise entfallen nur 20 bis 30 Prozent der Stromkosten in einem Produktionsbetrieben auf die Druckluftherstellung. Deshalb begannen die Verantwortlichen bei Minalco, über Gegenmaßnahmen nachzudenken, um die Betriebskosten zu senken. Aber solche Leckagen sind meist optisch unmöglich zu lokalisieren. In einer ruhigen Umgebung könnte man ausströmende Luft sicher mit dem Gehör orten. Aber in einer Produktionshalle machen dies viele große und kleine Geräusche weitgehend unmöglich

Akustik-Kamera in der Praxis

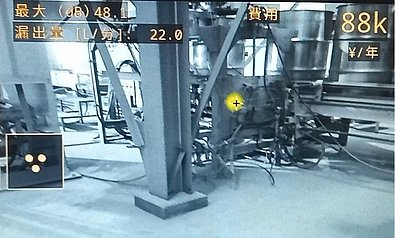

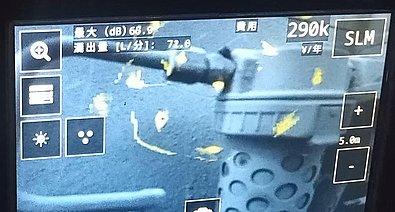

Schließlich wurden die Verantwortlichen auf die akustische Bildgebungskamera Flir Si124 aufmerksam, die laut ihrem Hersteller in der Lage sein sollte, Leckstellen auch in lauten Umgebungen zu identifizieren. Nach dem Einsatz der Kamera zeigte sich Yagyu erfreut, dass die Anwendung und Bedienung der Kamera sehr einfach ist und keine spezielle Ausbildung oder tiefere Kenntnisse erforderlich sind. Laut Flir dauert die Einweisung in Betrieb und Handhabung etwa fünf Minuten, eine effiziente Nutzung der Kamera ist bei einem On-the-Job-Training in 15 bis 30 Minuten möglich. Dabei werden meist schon etwa drei Leckstellen gefunden. Einsetzbar ist die Kamera generell für Rohrleitungen mit Überdruck – ob sie Luft, Dampf, Stickstoff oder andere gasförmige Medien führen, spielt keine Rolle. Der Druck muss jedoch über 0,3 Mpa liegen und schleichende Leckagen können nicht aufgespürt werden. „Bei der Inspektion fanden wir Luftlecks an Stellen, an denen wir nicht damit gerechnet hatten und die wir sonst nie gefunden hätten“, so Yagyu. „Das führte zu vielen neuen Erkenntnissen und Maßnahmen. Sehr gut an der Flir Si124 ist, dass sie die Anzahl der Luftlecks und die jährlichen Verlustkosten in Echtzeit anzeigt, was das Bewusstsein für die Ausgaben an unseren Produktionsstandorten schärft.“ „An unseren Produktionsstandorten gibt es Stellen mit lauten Umgebungsgeräuschen, dazu gehören vor allem auch die Brenner. Ich hatte einige Zweifel, ob wir mit einer Kamera, die man mit einer Hand bedienen kann, tatsächlich Lecks finden würden“, berichtet Koji Yamaguchi, Generaldirektor der Produktion, über seine Zweifel im Vorfeld. „Als ich jedoch die Fabrik mit der Flir Si124 besichtigte, war ich überrascht, dass sich Lecks präziser und einfacher aufspüren ließen, als erwartet. Auch Luftlecks aus weit entfernten Rohren an den Decken wurden ausreichend erkannt.“

Auch gut versteckte Lecks schnell und effektiv orten

Eine Herausforderung beim Aufspüren von Leckagen an den Druckleitungsrohren lag in den verwinkelten Produktionsanlagen in dem Werk, wodurch viele schwer zugängliche Bereiche entstehen. „Da die Si124 weniger als halb so groß ist wie herkömmliche akustische Bildgebungskameras, war das kein Problem“, erläutert Tomoyuki Iwade, General Manager of Operations, das Einsatzpotenzial durch die kompakte Bauform. „Da CO2-Neutralität in den letzten Jahren sehr wichtig geworden ist, kann die Flir Si124 Lecks mit minimaler Beeinträchtigung der Produktionsstätte aufspüren und so die Stromkosten senken und zur Reduzierung der CO2-Emissionen beitragen“, zieht Yagyu sein Fazit. „Am meisten hat uns beeindruckt, dass wir mit der Si124 Leckstellen an Rohren lokalisieren konnten, die wir mit üblichen Methoden nicht hätten finden können. Normalerweise versuchen wir, reflektierte Ultraschallwellen auszuschließen, aber dieses Mal haben wir die Erfahrung gemacht, Leckstellen gerade durch die Rückverfolgung von eben diesen Reflexionen zu finden!“

Die Einsparpotenziale bei Minalco waren erheblich, auf der Grundlage einer vorläufigen Berechnung mit der Größe einer einzelnen Leckstelle von 1,5 mm und einem Druck von 0,7 Mpa liegen die Kosten für die Druckluftverschwendung pro Jahr bei etwa 100.000 Yen. Beträgt die Größe der einer Leckstelle 12 mm, beläuft sich dieser Betrag schon auf 600.000 Jen, also ungefähr 4.400 Euro. Grundsätzlich zeigen die Erfahrungen in der Industrie und auf den Baustellen, dass die Größe der Leckage im Allgemeinen von der Steifigkeit der Teile und der Position im System abhängt, berichtet Tomoaki Ishikawa, der für Flir in Japan als Vertriebsmitarbeiter tätig ist. So spielt es eine Rolle, ob Leckagen in Bereichen hoher Rohrleitungsdrücke oder bei niedrigeren Drücken auftreten. Hohe Steifigkeit oder festsitzende Teile wie Flansche sind normalerweise nur die Ursache für geringere Leckagen. Besonders großen Einfluss haben Beschädigungen, Vibrationen oder gar lose Armaturen. Aber auch Teile mit geringer Steifigkeit oder geringer Haltbarkeit wie Kupplungen oder Ventile verursachen durch Alterung oft große Leckagen. Ishikawa berichtet, dass sich in den meisten Fällen schon bei einem 30-minütigen Rundgang durch eine Produktionsstätte fünf oder mehr Leckstellen finden lassen. Flir bietet für Interessenten kostenlose Vorführungen und On-the-Job-Trainings vor Ort an. Außerdem ist eine vereinfachte Diagnose von elektrischen Anlagen mit Wärmebildkameras möglich.