Vorbehandlungsfehler: Ursache Nummer eins

Wie man Delamination bei eloxierten Aluminiumprofilen wirksam vorbeugen kann

Zu Beginn der Untersuchung ist es vor allem sehr wichtig, alle Produktionsschritte der betroffenen Bauteile zu kennen. Im vorliegenden Fall wurden die Aluminiumprofile eloxiert, anschließend gestrahlt und gereinigt. Vor der Beschichtung mit einem 2K-Polyurethanprimer wurde noch ein Aktivator aufgebracht, der die Haftfestigkeit verbessern sollte. Der Aktivator ist ursprünglich für die Verbesserung der Haftfestigkeit von Glasbeschichtungen entwickelt worden, zeigte bei Vorversuchen jedoch auch gute Ergebnisse bei den Aluminiumprofilen.

Um auszuschließen, dass es sich bei der Ursache für den Haftfestigkeitsverlust um ein Problem bei der Vernetzung des Primers handelte, wurde auch dieser im n.i.O.- und i.O.-Bereich mit Hilfe der IR-Spektroskopie untersucht. Um einen größeren Bereich zu erfassen, wurden Mappings über mehrere Quadratmikrometer aufgenommen. Die Beschichtung im Fehlerbereich sowie im Bereich mit ausreichender Haftfestigkeit zeigte identische IR-Spektren über den gesamten Messbereich. Signifikante Unterschiede zwischen den Einzelspektren konnten nicht detektiert werden. So konnte der Primer als Ursache ausgeschlossen werden.

Betroffene Materialien bestimmen

Im nächsten Schritt musste nun geklärt werden, in welcher Ebene die Delamination denn tatsächlich stattgefunden hat, also ob sich die Beschichtung vom Aktivator gelöst hat oder die Bruchebene beispielsweise zwischen der Eloxalschicht und dem Aktivator zu finden ist. Mit Hilfe der Rasterelektronenmikroskopie mit anschließender EDX-Analyse wurden im vorliegenden Fall die einzelnen Ebenen untersucht. Zunächst wurde mittels EDX der Aktivator untersucht, um festzustellen aus welchen Elementen dieser besteht. Hierbei konnten neben organischen Komponenten, also stark kohlenstoff- und sauerstoffhaltigen Verbindungen, zusätzlich viel Silizium (Si), Schwefel (S) und Titan (Ti) detektiert werden. Als nächstes wurde im Delaminationsbereich die Substratoberfläche untersucht. Dabei wurde festgestellt, dass kein Silizium detektierbar ist. Der Aktivator kann demnach nicht mehr nachgewiesen werden. Die detektierten Mengen an Aluminium (Al), Sauerstoff (O) und Schwefel (S) konnten der Eloxalschicht zugeordnet werdenn.

An der Beschichtungsunterseite konnten sowohl große Mengen Silizium (Si) als auch Schwefel (S) und Titan (Ti) detektiert werden, die dem Aktivator zugeordnet werden konnten. Weiterhin wurden Spuren von Aluminium (Al) detektiert. Dieses stammt wahrscheinlich vom Substratmaterial. Um auszuschließen, dass bei dem Ergebnis falsche Rückschlüsse auf bestimmte Elemente gezogen wurden, wurde auch die Beschichtungsoberseite untersucht.

Die Beschichtungsoberfläche des Primers zeigte, dass Silizium (Si) und Schwefel (S) auch in der Beschichtung enthalten waren, jedoch in deutlich geringeren Mengen, als an der Beschichtungsunterseite detektiert wurden. Titan hingegen war nicht Primerbestandteil und konnte somit nur dem Aktivator zugeordnet werden. Das bestätigte, dass der Aktivator zusammen mit der Beschichtung rückstandsfrei von der Substratoberfläche delaminiert war. Aluminium war ebenfalls nicht Bestandteil des Beschichtungsmaterials, wodurch der Verdacht entstand, dass sich Teile des Substrats ablösten.

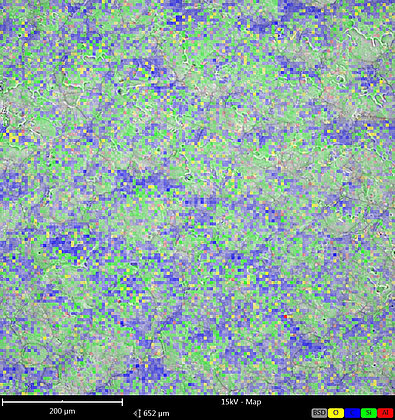

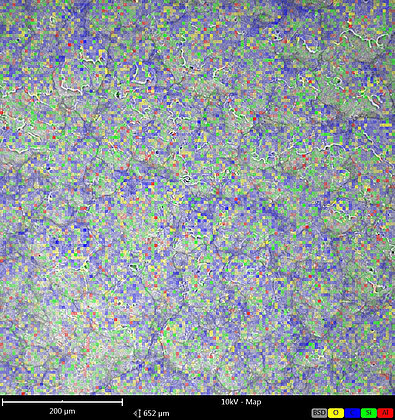

Um zu bestätigen, dass sich nicht nur der Aktivator, sondern auch Substratbestandteile (Aluminium bzw. Aluminiumoxid (Eloxalschicht)) von der Substratoberfläche gelöst hatten, wurde ein EDX-Mapping mit 15 kV Beschleunigungsspannung (Abb. 2) und ein EDX-Mapping bei 10 kV (Abb. 3) durchgeführt. Ein Mapping wird durchgeführt um einen größeren Bereich einer Probe zu untersuchen und dabei auszuschließen, dass sich das Ergebnis nicht nur auf einen punktuellen Bereich beschränkt

nigungsspannung zeigte, dass sich auch Substratbestandteile gelöst hatten (Bild: DFO)

Bruch in der Eloxalschicht

Die Informationstiefe bei 15 kV Beschleunigungsspannung liegt bei 2-3 µm, je nach untersuchtem Material. Bei 10 kV Beschleunigungsspannung ist die Messtiefe geringer, so dass eine sehr dünne Materialschicht an der Beschichtungsunterseite deutlicher detektierbar wird. Tatsächlich konnte bei 10 kV deutlich mehr Aluminium detektiert werden als bei 15 kV Beschleunigungsspannung. Daraus ließ sich schließen, dass wahrscheinlich eine nur wenige hundert Nanometer dicke Aluminiumoxidschicht delaminiert war. Das Haftfestigkeitsproblem war somit weder auf den Aktivator noch auf den Primer zurückzuführen, da der Bruch bereits in der Eloxalschicht aufgetreten war. Die Ursache dafür konnte nicht eindeutig festgestellt werden. Allerdings zeigten Versuche, dass der Aktivator in Verbindung mit Feuchtigkeit stark alkalisch wird.

Um eine Eloxalschicht anzulösen, beziehungsweise nachträglich wieder zu entfernen, wird typischerweise mit alkalischen Lösungen gebeizt. Der Aktivator war somit nicht für die Vorbehandlung von Eloxalschichten geeignet, da bereits eine hohe Luftfeuchtigkeit dazu führen konnte, dass sich die Eloxalschicht oberflächlich auflöst.

Deutsche Forschungsgesellschaft für Oberflächenbehandlung (DFO) e.V.

www.dfo-service.de