Prozesssicherheit in der Oberflächenveredelung

Digitalisierte Steuerung, Überwachung und Kontrolle in der Handgalvanik

Ein Lohnbeschichter nutzt die Möglichkeiten der digitalen Transformation zur Verbesserung der Qualitätssicherung und Effizienz in der Handgalvanik. Das neue Verfahren steuert, überwacht und kontrolliert sämtliche Beschichtungsaufträge vom Warenein- bis -ausgang lückenlos und jederzeit nachvollziehbar. Das setzt in der Branche deutschlandweit Maßstäbe.

Bei der JentnerGroup dreht sich alles um Galvanik: Während Jentner Plating Technology Geräte und Chemikalien herstellt, sind C. Jentner und Jentner IPP (International Plating Project) auf Lohngalvanik spezialisiert. Eine Besonderheit ergibt sich aus dem Zusammenspiel beider Bereiche. So befinden sich Labor, Analytik und Galvanisierungsstraßen mit zugehörigem Know-how am gleichen Standort, wodurch ein durchgängig autarkes Agieren möglich ist. Bereits seit 2015 beschäftigt sich Chris Jentner mit den weitreichenden Chancen der Digitalisierung – zunächst noch wegen „fehlender Marktverfügbarkeiten über rein hauseigene Ansätze“, wie der geschäftsführende Inhaber rückblickend bekundet.

RFID-Initialprojekt zur BDE-Funksteuerung

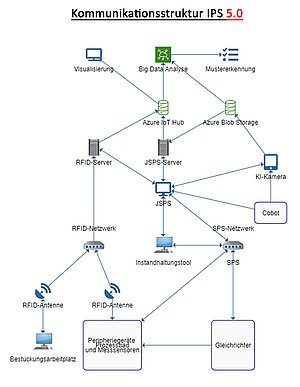

Der wichtige erste Schritt in die Prozessautomatisierung sollte im Sommer 2019 erfolgen mit der Einbindung von RFID-Technologie in das selbstentwickelte BDE (Betriebsdatenerfassungs)-System und die bis dahin vorwiegend händisch gesteuerten Produktionsprozesse. Hierdurch konnten die Durchlaufzeiten halbiert, der Einsatz des teuren Edelmetalls um zwölf Prozent reduziert und die Liefertreue gar um 25 Prozent verbessert werden; auf 18 Prozent bezifferte sich die erzielte Effizienzsteigerung aus optimierter Anlagenplanung, Auslastung und Fehlervermeidung. Der messbare Erfolg spornte an, den angelegten Kurs weiterzugehen. Aufsetzend auf der BDE-Funksteuerung sollte unter der Bezeichnung IPS 5.0 (Intelligent Plating Surveillance) ein umfassenderes Verfahren den weiteren Weg in die digitale Galvanik ebnen. Das Ziel lautete, über das bloße Dokumentieren aller Abläufe hinaus ein ganzheitliches Verfahrenssystem zu etablieren, das die Veredelung der angelieferten Rohprodukte vom Wareneingang bis zur Rückführung an den Kunden steuert, unter Einbezug von KI-Methoden lückenlos überwacht und die Ergebnisse für die Kunden jederzeit nachvollziehbar minutiös kontrolliert. Bei der Konzeption von IPS 5.0 in Eigenregie wurde Chris Jentner von seinem Prozessingenieur Marcel Scheidig unterstützt. Für die notwendige fachliche Expertise sorgten punktuell extern hinzugenommene Spezialisten für Digitale Transformation und Robotik, Software-Architekten und Web-Entwickler. Im Zuge eines vorgelagerten Retrofit-Projekts wurden die bislang an jedem Bad vorgehaltene Gleichrichter in zwei Schränken zentral zusammengeführt. Der Umbau erforderte das Verlegen von je sechs Kilometern Kupferkabel und LAN-Kabel. Des Weiteren wurden in der Produktionshalle zwei separate Netzwerke aufgebaut, die das RFID-System und die SPS-Steuerung managen und verknüpfen.

Digitalisierte Prozesse im geschlossenen Verfahren

Ab Mitte 2020 befand sich nun IPS 5.0 im Pilotbetrieb. Der Closed Loop beginnt schon mit Empfang der zu veredelnden Ware. Hier wird die komplette Charge einer optischen Eingangsprüfung unterzogen. Dazu wird die Rohware aus dem Tray genommen und zunächst über ein Kamerasystem geführt, das mehrere Fotos erstellt und in eine Microsoft Azure Cloud lädt. „Werden später bei der Qualitätskontrolle am Ende des Veredelungsprozesses Mängel festgestellt, lässt sich so nachvollziehen, ob sie auf Produktionsfehler oder bereits schadhaftes Rohmaterial zurückzuführen sind“, erläutert Jentner. Im Rahmen eines Hochschulprojekts werde aktuell daran gearbeitet, hierfür schon bald einen Cobot, also einen kollaborierender Roboter einzusetzen. Dieser solle den Mitarbeitenden nicht etwa ersetzen, sondern so unterstützen, dass er sich auf wichtigere Aufgaben konzentrieren kann. Ziel ist es außerdem, dass der Cobot dann im gleichen Arbeitsgang die Werkstücke präzise und vor allem auch positionsdokumentiert in das Warengestell sortiert. Im Auftrag hinterlegt befinden sich alle Artikel mit ihren Beschichtungsanweisungen. Von den Bädern 1-n übernimmt IPS 5.0 daraus schrittweise und chronologisch den Workflow mit sämtlichen im Stamm hinterlegten Einstellwerten. Dabei handelt es sich beispielsweise um die Verweilzeiten, Stromstärken und Spannungen oder auch die Schaltoptionen für Warenbewegung, Ultraschall und Pumpendurchfluss.

Digitalisierte Steuerung, Überwachung und Kontrolle in der Handgalvanik

Daraufhin durchlaufen die bestückten Gestelle den Prozess, getrackt vom RFID-System. Per HMI (Human Machine Interface)-Panel wird den Galvaniseuren vom System mitgeteilt, welche Tätigkeiten wo durchzuführen sind; die Rückmeldung erfolgt wiederum automatisiert via RFID. Schon bald werden sie ihre Anweisungen per Push-Nachrichten auf einer Smartwatch erhalten, wie Marcel Scheidig durchblicken lässt, „mit besserer Übersicht und vorausschauenden Erinnerungen, was wann konkret zu tun ist. Über die Information, wann welches Gestell fertig prozessiert ist, bis hin zu bevorstehenden Wartungen und Ergänzungen ist der Galvaniseur somit vollumfänglich integriert.“

Echtzeitprüfung und Qualitätskontrolle mit „Intelligenzfaktor“

Der komplette Durchlauf – je nach Werkstück sind das durchschnittlich fünf bis zehn Aktivbäder plus Spülungen mit Faktor 3 – wird getrackt und in vordefinierten Messintervallen mithilfe von Algorithmen überwacht. Liegen die im Prozess ermittelten Werte außerhalb vordefinierter Bereiche, führt dies zu entsprechenden Alarmen und gegebenenfalls Produktionssperren. Am Ende der Prozesskette wird die Fertigware abgehängt und vor dem Zurückführen ins Tray wieder über die Kamera geführt. Bei der eingehenden Prüfung beurteilt eine KI-Lösung die Ist- mit den hinterlegten Sollwerten; entsprechende Trainingsdaten mit annotierten galvanischen Defekten wurden zuvor im Probebetrieb sukzessive über mehrere Monate gesammelt und verfeinert.

„Dank IPS 5.0 wissen unsere Kunden zu jeder Zeit genau über jedes gefertigte Teil Bescheid und erhalten zudem automatisch erstellte Werksprüfzeugnisse, die eine hundertprozentig normgerechte Veredelung dokumentieren“, pointiert Chris Jentner. „Die Ganzheitlichkeit des Ansatzes mit dem sehr hohen Digitalisierungsgrad macht unser Verfahren mindestens deutschlandweit im Bereich der Lohngalvanik vergleichslos.“ Das bewirke ein hohes Maß an Transparenz, da alle Prüfergebnisse und der aktuelle Bearbeitungsstatus über das Kundenportal in Echtzeit abrufbar sind, wie auch ein einhergehendes Qualitätsversprechen.

Überzeugende Kosten/Nutzen-Aspekte

Damit die großen Vorteile von IPS 5.0 zum Tragen kommen können, ist eine Anlernphase für das Einrichten und Optimieren der KI-Komponenten erforderlich. Mit dieser Rüstzeit erhöht sich auch das Anfangsinvestment für neue Produktionslinien. Auf lange Sicht jedoch und gerade bei Werkstücken, die absolute Präzision mit lückenloser Rückverfolgbarkeit zwingend notwendig machen, ist das Verfahren deutlich günstiger – und sicherer. Hierüber ergeben sich für die JentnerGroup völlig neue Zielgruppen aus dem Hochtechnologiebereich wie etwa Medizintechnik, Luft- und Raumfahrt oder Verteidigung. Für Neukunden bietet sich in diesem Zusammenhang aktuell eine ganz besondere Möglichkeit. So entstehen derzeit am zentralen Standort in Pforzheim in einem Neubau mit neuester Technik zusätzliche Produktionsflächen in einer Größenordnung von 3.600 Quadratmetern; das Investitionsvolumen hierfür beläuft sich auf zwölf Millionen Euro. „Wer zum Start unserer neuen Produktionslinien im Herbst 2022 mit dabei sein möchte, kann seine individuellen Anforderungen schon in der Bauphase einbringen“, betont Jentner. Bis dahin will er auch eine neue ERP (Enterprise Resource Planning)-Software eingeführt haben.

Auf eine On-Premise-Lösung folgt Microsoft Dynamics Business Central als Cloud-Applikation – dem Microsoft-Stack im Unternehmen folgend und der einhergehend hohen Standardisierungsrate. Konkret geplant ist außerdem eine mathematische Fertigungsoptimierung. Hierüber lassen sich komplette Fertigungstage in ihre Elemente wie einzelne Bäder, Aufträge, Arbeitsplätze und Mitarbeitende herunterbrechen. Dies ermöglicht zum einen, die Planung flexibler und unabhängig von Personen zu gestalten. Durch die Automatisierung werden zum anderen die Abläufe aber auch schneller, effizienter und sicherer.

„Gerade in der Lohngalvanik mit parallel durchlaufenden Aufträgen ist eine feine Abstimmung äußerst wichtig“, betont Scheidig. Darüber hinaus verspricht er sich von der Fertigungsoptimierung, sprichwörtlich auf Knopfdruck Neuberechnungen bei Ausfällen von Produktionsteilen sowie Simulationen für Neuaufträge erstellen zu können. C. Jentner unterhält aktuell 14 Beschichtungsstraßen. Zu den Spezialitäten gehören unter anderem die Vorbehandlung von AlSi- und AlMg-Legierungen, Eisen, Stahl und Edelstahl, die Kupferlegierungen Messing, Bronze und CuBe sowie Nickellegierungen und Silber.

Jentner Group