Differentiale per Licht reinigen

Für einen Automobilhersteller entwickelt ein Maschinenbauer aus Ravensburg eine Laserreinigungsanlage zum Reinigen von rotationssymmetrischen Bauteilen. Durch die Laserreinigung sinkt das Korrosionsrisiko. Die Anlage passt er exakt an das Bauteilspektrum des Endkunden an.

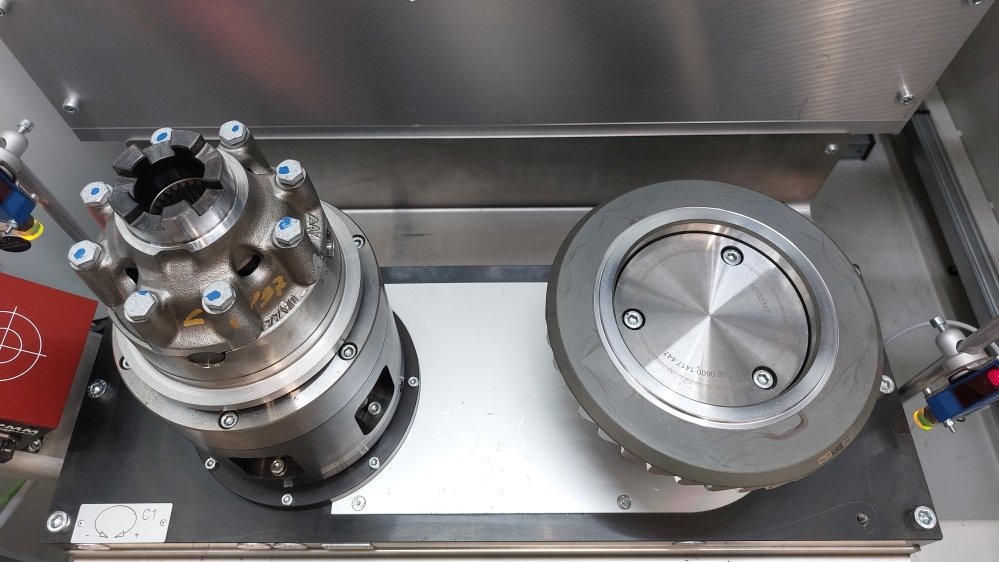

Das vollautomatisierte Reinigungssystem der Maschinenfabrik Arnold besteht aus mehreren Einzelprozessen. Es lässt sich nahtlos in den Montagebereich der Produktion des Kunden eingliedern. Kernprozess der Anlage ist das Laserschweißen eines Differentialgehäuse und eines Tellerrades mit einem Legierungsring als Zusatzwerkstoff. Dieses Verfahren ist laut Hersteller in Deutschland einzigartig. Vorgelagerte Prozesse wie das Laserreinigen und Fügen, sowie Qualitätssicherungsprozesse wie das Bürsten und Ultraschallprüfen der Schweißnaht, runden das Gesamtkonzept der Anlage ab.

Die Laserreinigungsanlage wurde kundenspezifisch von der Arnold GmbH auf das Bauteilspektrum des Endkunden zugeschnitten. Als Strahlquelle kommt ein gepulster Faserlaser zum Einsatz. Durch die hohe Pulsfrequenz lassen sich verunreinigte Oberflächen oder Konversionsschichten (zum Beispiel Phosphatschichten) wirtschaftlich und umweltfreundlich entfernen. Die Beladung der Anlage kann manuell oder automatisiert erfolgen. Dabei werden beide Fügepartner auf eine bauteilspezifische Vorrichtung aufgelegt. Mittels einer NC-gesteuerten Drehachse wird der Vorschub und somit die Bearbeitungsgeschwindigkeit geregelt. Eine prozessnahe Absaugung filtert das abgetragene Material und hält die Anlage sauber.

Ein weiterer Vorteil des Laserreinigen gegenüber herkömmlichen Reinigungsverfahren ist, dass die Bauteile nicht mit Wasser in Berührung kommen und dadurch keine Korrosionsgefahr besteht. Die kompakte Bauweise und die Single-Block-Konstruktion ermöglichen einen einfachen Transport und eine schnelle Wiederinbetriebnahme beim Endkunden.

Nach eigener Einschätzung hat die Technologie das Potenzial die konventionellen Verfahren in den verschiedensten Industriezweigen zu ersetzen. Den Grundstein der Arnold Ravensburg legte Anton Arnold im Jahr 1919 mit einer Spezialschweißerei für Guss und Alu. Zunächst war Firma Arnold Zulieferer von Fertigungs- und Schweißteilen. Später kamen dann selbst konstruierte Vorrichtungen und Sondermaschinen für verschiedenste Industriezweige zum Lieferspektrum hinzu. Mit dem jetzigen Inhaber Thomas Arnold befindet sich die Firma weiter im Familienbesitz und beschäftigte im Jubiläumsjahr 2019 rund 80 Mitarbeiter.

Arnold Ravensburg GmbH & Co. KG

www.arnold-rv.de