KTL: Aluminiumteile zuverlässig und ressourcenschonend beschichten

In Vorbehandlung ein 2-Stufen-Prozess mit Dekapierung

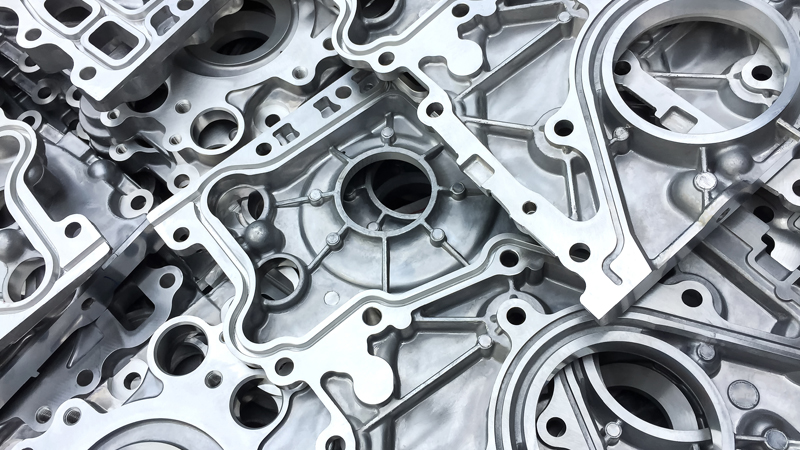

(Sept. 2020/OM) - Der Anteil an Bauteilen aus Aluminium, zum Beispiel im Bereich der Fahrzeug-, Bahn-, Schiffs- und Flugzeugtechnik oder im Bauwesen, steigt seit einigen Jahren stetig. Durch die Leichtbauweise mit Aluminium können etwa im Bereich der Mobilität erhebliche Gewichtseinsparungen und damit ein geringerer Treibstoffverbrauch erreicht werden.

Auch im Bauwesen, von Fenstern und Türen, über Tragkonstruktionen bis zur Innenraumgestaltung, ist Aluminium vielfältig und individuell einsetzbar bei gleichzeitig hohem Nutzwert. Um diesen Entwicklungen gerecht zu werden und weiterhin den Anforderungen und Bedürfnissen seiner Kunden gerecht zu werden, hat die Ebbinghaus Syria Coating in Graz, Österreich, ein Unternehmen in Ebbinghaus Verbund, die Vorbehandlungen des bestehenden KTL-Prozesses erweitert.

2-Stufen-Prozess

Für die KTL-Beschichtung von Aluminiumteilen wurde in der Vorbehandlung ein 2-Stufen-Prozess mit Dekapierung eingeführt. Dieser ermöglicht die Oberflächenbehandlung von Bauteilen mit einem Aluminiumanteil von bis zu 100%. Das bisher gängige Verfahren, die Zink-Phosphatierung, führt bei steigendem Anteil von Aluminium zu einer ebenfalls steigenden Menge an Abfallprodukten. Diese lassen sich aber nur mit großem Aufwand aus dem Vorbehandlungsbad und von den Oberflächen, die darin behandelt werden, entfernen. Daher konnten in der Vergangenheit nur Bauteile bis zu einem bestimmten Aluminium-Anteil beschichtet werden. Im nun eingeführten 2-Stufen-Prozess werden Stahl- und Aluminiumteile aufgrund ihrer unterschiedlichen Oberflächenbeschaffenheit in zwei Schritten vorbehandelt. Damit kann mehr Aluminium verarbeitet werden und die Nachteile des bisherigen Verfahrens werden vermieden. Darüber hinaus ist der neue Prozess umweltverträglicher bezüglich der eingesetzten Energie, der notwendigen Chemikalien und der Abfallstoffe. Auch die Gefahr von Strukturproblemen an der Oberfläche von großflächigen Aluminiumteilen aufgrund nicht geschlossener Zinkphosphat-Schichten ist nicht mehr vorhanden.

Außerdem wird eine höhere Prozess-Stabilität erreicht und eine optimierte Anlagenführung durch die Trennung von Stahl und Aluminium im Beschichtungsablauf. Ziel ist es, die effektivste und zugleich schonendste Vorbehandlung bei den zahlreichen Aluminium-Legierungen anwenden zu können. Einer typischen Überbeizung, die im Prozess durch die Vorbehandlung entstehen kann, wird vorgebeugt. Die Dekapierung trägt weiterhin dazu bei, den Wirkungsmechanismus und die Steuerung des Sinnerschen Kreises in der gesamten Prozesskette zu verbessern.

Alle Systeme aktualisiert

Die Planung und Umsetzung dieses Projektes war anhand der bestehen Anlagenstruktur ein echte Herausforderung. 18 Monate nach dem Startschuss war es soweit. Mit dem bestehenden hochqualifizierten Personal bei Ebbinghaus Styria Coating und ausgewählten Fachbetrieben wurde ein zusätzliches Becken aus korrosions- und säurebeständigen V4A-Edelstahl zu der derzeitigen Anlagenstruktur hinzugefügt. Die Überhebetakt Anlage und deren SPS-gesteuerten Abläufe wurden angepasst und gleichzeitig alle prozessüberwachenden Systeme aktualisiert. Die Dosier- und Pumpentechnik der Dekapierung wird nun über einen eigens geplanten Regelkreis vollautomatisch gesteuert und überwacht.

Unter Einbezug der bestehende Zertifizierungen (ISO 9001/IATF16949; ISO14001) ist geplant, diesen Prozess in die nächste externe Zertifizierung mit einzubeziehen. Eine externe Prozessüberwachung der Badparameter und Beschichtungsqualität über ein unabhängiges akkreditiertes Prüflabor, findet ebenfalls statt.

Nachhaltig und ressourcenschonend

Der neue 2-Stufen-Prozess bei Ebbinghaus Styria Coating ist ein sehr nachhaltiges und ressourcenschonendes Verfahren zur Oberflächenbehandlung, mit dem Aluminium-Bauteile und Teile aus anderen Materialen beschichtet werden können. Im Zuge der Einbindung des Dekapierungsprozesses wurden auch alle weiteren Systeme auf den aktuellsten Stand der Technik gebracht. Dies erleichtert nun sowohl die Anlagenführung und verbessert auch die Wirtschaftlichkeit, durch weniger Einsatz von Chemie und die Reduzierung von Abfallprodukten. Durch den Wegfall eines Großteils herkömmlich eingesetzter Schwermetalle und den jetzt geringeren Fluoridgehalt in der Bäderführung, ergibt sich ein großer Vorteil in Bezug auf die Umwelt.

Im ersten Schritt ist geplant diesen Prozess Neukunden aufzuzeigen und anzubieten. Mit der Weiterentwicklung des bestehenden Prozesses sollen neue Märkte erschlossen sowie die Kundenzufriedenheit und die Qualität im Gesamtprozess verbessert werden. Die Prüfungen der Prozesstauglichkeit und Machbarkeit der KTL-Beschichtung wurden in Zusammenarbeit mit unseren Lieferanten, die an der Realisierung des Projekts beteiligt waren, durchweg positiv bewertet. Im zweiten Schritt ist auch bei bestehenden Kunden eine Anpassung der Dienstleistung jederzeit möglich und nach Inbetriebnahme des Prozesses gegen Ende 2020 geplant. Die in der Automobilindustrie geforderten Erstmusterprüfungen, um nachzuweisen, dass die geforderten Qualitätsanforderungen erfüllt werden, sind über ein unabhängiges akkreditiertes Prüflabor gewährleistet.

► Ebbinghaus Verbund Management- und Dienstleistungs GmbH

► Ebbinghaus Styria Coating GmbH