Klare Verhältnisse dank Kegelhut

Prozesswasser schneller aufbereiten: Ein Klarwasserablauf reduziert die Bearbeitungsdauer deutlich

Für die Aufbereitung des Prozesswassers nach dem Gleitschleifen hat ein Automobilzulieferer eine neue Flockungsanlage in Betrieb genommen. Da nur ein Teil des Prozesswassers die Filterpresse durchläuft, erzielt sie eine hohe Leistungsfähigkeit.

Coprotec, ein mittelständisches Unternehmen mit je einem Standort in Deutschland sowie Bosnien und Herzegowina, liefert Präzisionsteile aus Stahl und Nichteisenmetallen für Kunden aus der Automobilzulieferindustrie, dem Maschinenbau und weiterer Branchen. Für das Gleitschleifen betreibt Coprotec mehr als 20 Anlagen an beiden Standorten. Dazu zählen Trogvibratoren, Rundvibratoren und mehrere Fliehkraftanlagen unterschiedlicher Größe sowie kleinere Versuchsanlagen für Prototypen. Die Anlagen sind mit Teilezu- und Teileabführungen sowie Trocknern verkettet, um eine wirtschaftliche Bearbeitung zu ermöglichen. Vor allem Kunden aus der Automotive-Branche, aber auch aus dem Maschinenbau stellen hohe Anforderungen an die Oberflächenqualität und Sauberkeit der Bauteile. Dies gilt zum Beispiel für Komponenten von Getrieben, Einspritzanlagen oder der Innenausstattung von Fahrzeugen, jedoch auch für Lager und Führungssysteme in der Lineartechnik. Die Kunden erwarten fertige Komponenten, die sie direkt weiterverarbeiten, montieren oder verbauen können. Deshalb verwendet Coprotec seit Jahren in allen Gleitschleifanlagen Frischwasser im Durchlauf. Dadurch entfallen nachfolgende Reinigung und Konservierung im damit ein weiterer kostenintensiver Arbeitsgang.

Investition in eine neue Anlage war notwendig

Für die Aufbereitung des Prozesswassers hat Coprotec seit 20 Jahren eine Aufbereitungsanlage GA 20 von Walther Trowal verwendet, ohne dass jemals ein Störfall bei der Abwassereinleitung oder gar eine Überschreitung der behördlichen Grenzwerte aufgetreten wäre. Da das Unternehmen im Laufe der Jahre beständig gewachsen ist, reichte die Kapazität dieser Anlage jedoch nicht mehr aus. Auch war die Pumpen- und Steuerungstechnik nach dieser langen Betriebszeit nicht mehr auf dem aktuellen Stand der Technik. Hinzu kam, dass die Verlängerung des behördlichen Genehmigungsbescheides anstand.

Es musste eine Entscheidung getroffen werden: Sollte der Betrieb der vorhandenen Anlage für einige Jahre erneut beantragt werden? Oder sollte man besser in eine neue Anlage investieren? Da der Planungshorizont von Coprotec für derartige Prozesse mindestens zehn Jahre beträgt, galt es, eine langfristige und zukunftssichere Lösung zu finden. Gegen einen Retrofit der alten Anlage sprach, dass diese nur mit hohem Aufwand auf einen Stand zu bringen war, der für die kommenden zwei Jahrzehnte genehmigungsfähig gewesen wäre. Zudem hätte ihre Kapazität für den steigenden Bedarf nicht ausgereicht.

Aus diesem Grund zog das gemeinsame Projektteam von Coprotec und Walther Trowal eine neue Anlage in Betracht. Diese sollte neben einer deutlich höheren Kapazität mit einer verbesserten Steuerung ausgestattet sein und den Anlagenstand übersichtlicher visualisieren. Und sie sollte einfacher zu bedienen sein als die alte Anlage. Entscheidend war jedoch, dass die neue Anlage sowohl eine verbesserte Prozesssicherheit sowie eine höhere Verfügbarkeit und Zuverlässigkeit garantierte. Denn die neue GA-Flockungsanlage bearbeitet das Wasser von derzeit zwölf Produktionsanlagen. Kommt es zu einer Störung, müssten sämtliche Gleitschleifanlagen des Werkes abgeschaltet werden.

Der Kegelhut trennt den Schlamm vom Wasser

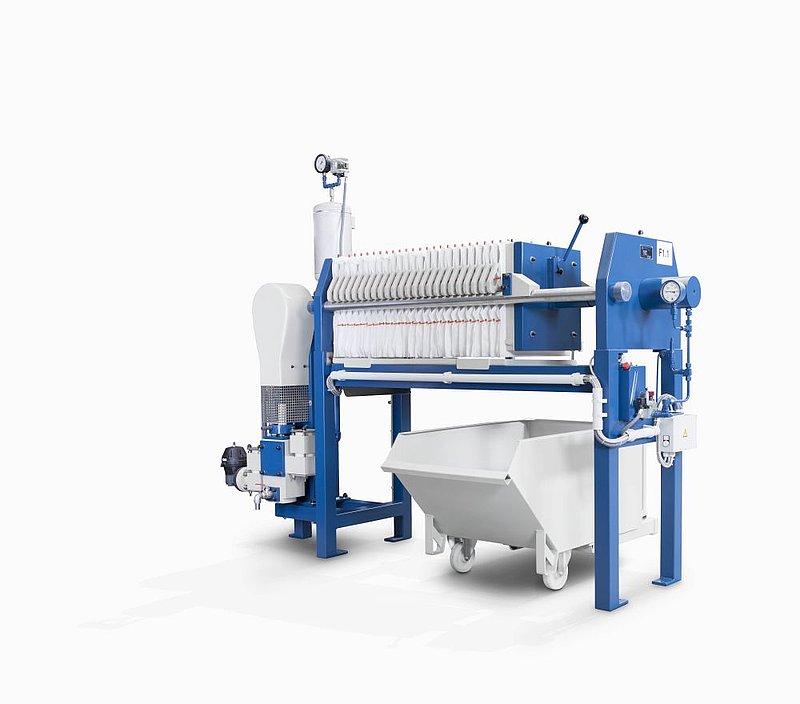

Walther Trowal schlug vor, eine Flockungsanlage GA 30 mit einer technisch maximalen Kapazität von bis zu etwa 70 Kubikmeter pro Tag zu installieren, in der das Prozesswasser chargenweise ausgeflockt wird. Derzeit nutzt Coprotec eine Kapazität von 40 Kubikmeter pro Tag, so dass wie geplant entsprechende Reserven bestehen. Eine Erweiterung der Kapazität bis zum technischen Maximum ist – vorbehaltlich der behördlichen Genehmigung – jederzeit möglich. Der neue Pufferbehälter, in dem das Prozesswasser vor der Flockung gesammelt wird, sollte ein Volumen von acht anstelle der fünf Kubikmeter der alten Anlage erhalten. Ein wesentliches Merkmal der GA 30 ist der Klarwasserablauf. Er reduziert die Bearbeitungsdauer im Vergleich mit konventionellen Anlagen deutlich, denn so muss nur ein Teil des Prozesswassers die Kammerfilterpresse durchlaufen. Haben sich die Flocken abgesetzt, wird der unten im Behälter angesammelte Schlamm in der Filterpresse entwässert. Das gefilterte Wasser wird in die Kanalisation eingeleitet, der Schlamm entsorgt. Das glasklare Wasser, das sich am Ende des Prozesses im oberen Teil des Behälters gesammelt hat, ist so sauber, dass es – nach einer Kontrolle des pH-Wertes – ebenfalls eingeleitet werden kann. Das Konstruktionselement, welches dies möglich macht, ist der sogenannte Kegelhut. Dabei handelt es sich um einen Konus, der die Zone, in der sich der Schlamm sammelt, vom Klarwasserbereich trennt. Wenn die Pumpe arbeitet, vermeidet der Kegelhut, dass sich Schlamm und Klarwasser wieder vermischen. Die Abwasserbehandlung arbeitet vollautomatisch. Auf diese Weise kann eine Charge bei Bedarf auch nachts aufbereitet werden.

Rasche Umsetzung, keine Ausfälle im Betrieb

Das Team von Coprotec erarbeitete gemeinsam mit Walther Trowal ein neues Konzept, in das die langjährigen Erfahrungen aus dem Betrieb mit der vorherigen Anlage einflossen und dessen Steuerung den individuellen Erfordernissen entspricht. Ein Beispiel: Während die alte Anlage lediglich ein zweizeiliges Display besaß, wird jetzt der gesamte Prozess grafisch dargestellt. Spezifische Anforderungen von Coprotec, wie zum Beispiel eine erweiterte Kapazität der Filterpresse, zusätzliche Überwachungssensoren oder spezielle Behälter für die Behandlungsmittel wurden gemeinsam im Team besprochen und von Walther Trowal im Laufe des Projekts entsprechend angepasst.

Für das wasserrechtliche Ersuchen hat Walther Trowal Coprotec eine umfangreiche technische Dokumentation zur Verfügung gestellt. Das Projektteam suchte daraufhin aktiv das Gespräch mit dem Wasserwirtschaftsamt. Das Ergebnis war, dass das Amt die Einleitungsgenehmigung für die beantragten 20 Jahre ohne neue Auflagen erteilte. Da die bisherige Anlage über viele Jahre ohne Überschreitung von Grenzwerten lief, konnte die Behörde zudem die Intervalle für die gesetzlich vorgeschriebene Eigenüberwachung mit regelmäßiger Probenentnahme deutlich verlängern, was für Coprotec die Kosten für externe Laboranalysen deutlich senkt. Die Werks-Vorabnahme in Haan verlief ohne Beanstandungen, nach der Feinjustierung des Prozesses durch Spezialisten von Walther Trowal vor Ort ist die Anlage seit Beginn des Jahres 2020 in Betrieb.

Die neue GA 30 erfüllt die Anforderungen an Qualität und Prozesssicherheit sowie an die Sauberkeit der Bauteile in vollem Umfang. Die Auswertungen der Jahresberichte aus den Jahren 2020 und 2021 zeigen einen Betrieb ohne Überschreitung der Grenzwerte. Es gab bisher keine Ausfälle und die gewünschte Verfügbarkeit wurde erreicht. Ein wesentliches Element des Projekterfolges war die seit 25 Jahren bewährte, gute Zusammenarbeit der Ansprechpartner, die schon mehrere Projekte erfolgreich umgesetzt hatten, sowie die umfangreiche Erfahrung der Bediener mit der alten Anlage.

Alles im Blick dank des grafischen Touchpanels

Das neue, grafische Touchpanel mit seiner aufgeräumten, sauberen Benutzeroberfläche zeigt das aktuelle R&I-Fließschema, zum Beispiel die Wasserstände in den Tanks, außerdem den Schaltzustand diverser Ventile und Sensoren. So erkennen die Bediener Unregelmäßigkeiten sofort und können schnell agieren. Bewährt haben sich auch die größeren Pufferbehälter, die jetzt anstelle von fünf Kubikmeter ein Volumen von acht Kubikmeter aufnehmen. Auf diese Weise haben die Wartungsteams mehr Zeit und die Gleitschleifanlagen können länger laufen. Die Kammerfilterpressen kommen von einem Lieferanten, mit dem Walther Trowal seit Jahrzehnten zusammenarbeitet. Sie sind äußerst langlebig und laufen bei guter Pflege praktisch unbegrenzt lange. Die neue Anlage bietet ausreichend Kapazität für die weitere Expansion des Unternehmens in der Zukunft. Doch auch die alte Anlage versieht weiterhin ihren Dienst. Sie wurde inzwischen generalüberholt und arbeitet jetzt im Werk in Bosnien und Herzegowina, wo sie für das dortige Produktspektrum sehr gut geeignet ist – ein überzeugendes Beispiel für Nachhaltigkeit in der Produktion, denn eine Anlage, die ein zweites Leben bekommt, verbraucht keine Ressourcen für die Herstellung.

Kreislauf oder Durchlauf

Coprotec hatte anfangs Gleitschleifanlagen mit Kreislaufsystem im Einsatz. Aufgrund der hohen Vielfalt der zu bearbeitenden Produkte und der hohen Sauberkeitsanforderungen erwies sich im Laufe der Zeit jedoch das Durchlaufsystem mit Frischwasser als vorteilhafter und flexibler. Es ermöglicht, jede einzelne Gleitschleifanlage jederzeit mit dem geeigneten Verfahrensmittel zu versorgen. So können diese in den unterschiedlichen Phasen der Bearbeitung mit dem jeweils optimal geeigneten Medium betrieben werden. Beim Entfetten etwa ist es nun möglich, mit einer hohen Dosierung zu beginnen und im zweiten Schritt auf eine niedrigere Dosierung überzugehen. In den letzten Minuten der Bearbeitung wird dann ein Verfahrensmittel verwendet, das hohen Korrosionsschutz gewährleistet. Auch in Bezug auf die Prozesssicherheit ist das Durchlaufsystem für Coprotec besser geeignet, denn das Gleitschleifen soll jederzeit unter gleichbleibenden Rahmenbedingungen ablaufen. Dies ist am besten mit dem Wasser erreichbar, das tagein, tagaus in gleicher Qualität und Temperatur aus dem Trinkwassernetz entnommen wird. So ist sichergestellt, dass sich keine Schwankungen im Prozess ergeben. Da das Prozesswasser nur einmal durch die Anlage läuft, können seine Eigenschaften – beispielsweise die Schaumbildung oder die Reinigungsleistung – für jede Gleitschleifanlage individuell gesteuert werden. Hinzu kommt ein geringer Verbrauch von Verfahrensmitteln und Zusätzen. Darüber hinaus erübrigt sich die Installation von Kühlaggregaten, die in Kreislaufsystemen bei hohen Anlagendurchsätzen im Dreischichtbetrieb erforderlich sind. Auch die Bedenken in Bezug auf die Umweltfreundlichkeit des Durchlaufverfahrens haben sich zerstreut, denn das zulaufende Wasser wird nicht eigentlich verbraucht: Es wird lediglich genutzt und am Ende des Prozesses mit nahezu Trinkwasserqualität in den Wasserkreislauf zurückgeführt.