Fords Aufbruch in die E-Mobilität

Transformationsprozess bei Ford: Digitalisierung und Greenfield-Technologie für den Stammsitz

Im Kölner Ford-Stammwerk treiben die Umstellung auf Elektromobilität und hohe Energiekosten den technologischen Wandel voran. Neben umfangreichen Modernisierungen im Bereich der Applikations -und Kabinentechnik stehen auch Projekte zur Qualitätskontrolle und Digitalisierung auf der Agenda – wie die 100-Prozent-Farbtonkontrolle der Karossen mittels Cobots.

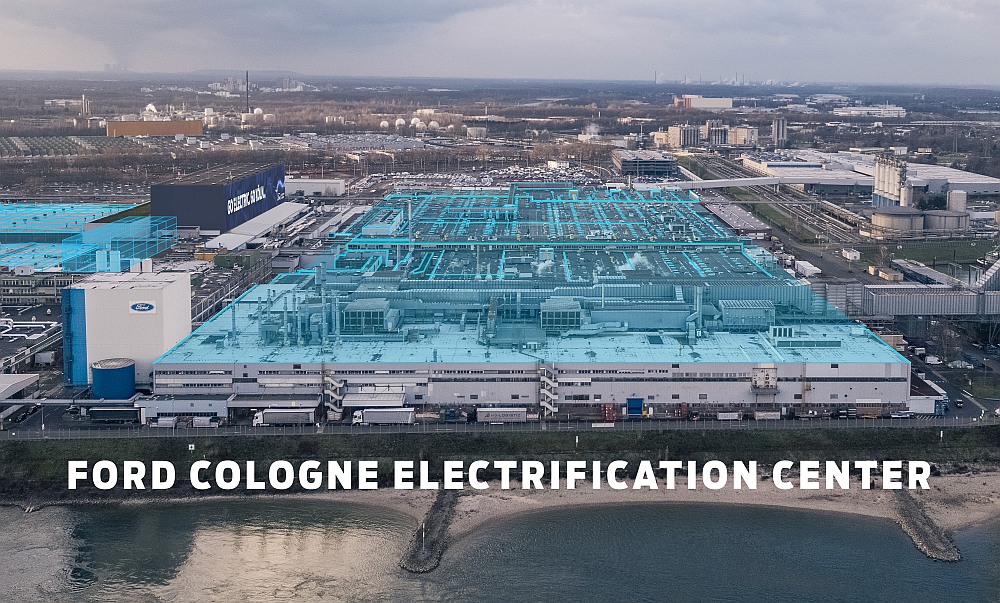

Ford befindet sich in der größten Transformation der Unternehmensgeschichte am Kölner Stammsitz, insgesamt knapp zwei Milliarden Euro werden in den Umbau investiert – die größte Investition in der 92-jährigen Geschichte der Kölner Ford-Werke – auf der Agenda steht dabei der Umbau zum Electrification Center.

Nach den Werkferien im vergangenen Sommer hat Ford deshalb für den Umbau eine Linie der Fiesta-Produkion stillgelegt. Seitdem laufen noch 600 Fiesta-Einheiten pro Tag vom Band, davor waren es rund 1.000. In den nächsten sechs Jahren sollen dann 1,2 Mio. E-Modelle produziert werden. Zunächst ein mittelgroßer Cross-Over und ab 2024 als zweites vollelektrisches Modell ebenfalls ein Cross-Over, allerdings mit sportlicherer Linie.

Die Fertigung dieser deutlich größeren und schwereren Fahrzeuge verlangt nach einer beträchtlichen Transformationsleistung und massiven Eingriffen in den existierenden Anlagenbau. Insbesondere im Bereich der Fördertechnik muss dem höheren Gewicht Rechnung getragen werden. Noch dazu existieren an einem über Jahrzehnte gewachsenen Fertigungsstandort nicht die Freiheitsgrade eines Greenfields, vielmehr müssen sämtliche Modernisierungs und Umbaumaßnahmen in den Bestand integriert werden – ohne die laufende Produktion zu beeinträchtigen.

Schon erledigt: Über 45 Baustellen in der Lackiererei

In der sogenannten Y-Halle befindet sich die Lackiererei und in Vorbereitung auf die Produktionsumstellung wurden schon im letzten Jahr 45 Baustellen umfassende Umbauarbeiten und Modernisierungen umgesetzt. Zum Beispiel wurde eine neue PVC-Nahtabdichtungs-Station aufgebaut. Außerdem erfolgt die Reinigung der Karossen vor der Lackierung nicht mehr durch große Emu-Walzen, stattdessen übernehmen dies präzise und flexibel vier Roboter mit Schwertbürsten. Diese arbeiten so präzise, das ein Kontakt mit dem frischen PVC-Material vermieden werden kann und der früher für die PVC-Trocknung notwendigen Gelierofen überflüssig wurde. Ebenfalls abgebaut werden konnten zwei Öfen für die Trocknung des Hohlraumwachses – denn die Kölner Lackiererei ist das erste Ford-Werk weltweit, das ein neues wasserbasiertes Hohlraumwachs einsetzt, das keine zusätzliche forcierte Trocknung erfordert.

Ebenfalls einen großen Umbau gab es in der Primer-Anlage, in der eine ESTA-Lackieranlage in ihren wohlverdienten Ruhestand geschickt und durch zehn aktuelle Dürr-Lackierroboter ersetzt wurde. Der Technologiesprung führte zu einer erheblichen Steigerung des Auftragswirkungsgrades und einer Reduzierung des Lackverbrauchs. Insgesamt konnten durch diese Maßnahmen 2.000 Tonnen CO2 pro Jahr eingespart und der Energieverbrauch um etwa 2.600 MWh reduziert werden.

Umstellung auf Trockenabscheidung

Die Primer-Linie wird während der kommen Produktionsunterbrechung außer-

dem auf eine Trockenabscheidung mit zweistufigen Kartonfiltern umgerüstet – eine Maßnahme, die in einem nächsten Schritt dann auch für die Decklacklinien geplant ist. Alle Lackierkabinen arbeiten bisher mit einer Nassauswaschung und 100 Prozent Frischluft. Die Umstellung auf einen Umluftanteil von 60 bis 70 Prozent wird massive Einsparungen bei der Konditionierung der Kabinenluft bringen – in einer Größenordnung von etwa 1.700 MWh. Ein wichtiger Schritt gerade in Zeiten erhöhter Energiepreise.

„Greenfield-Technologie in diesem Umfang in einem Brownfield zu implementieren ist für die Konstrukteure, Planer und Anlagenbauer stets eine große Herausforderung“, weiß Tim Linden, der derzeit ein weiteres Zukunftsprojekt vorantreibt: eine 100-Prozent-Farbtonkontrolle der lackierten Karosserien.

100 Prozent Farbtonkontrolle mit Cobots

Bisher erfolgte die Prüfung der lackierten Karossen, ob der Farbton innerhalb der Spezifikationen liegt, manuell und stichprobenartig. Somit fielen zu große Farbtonabweichungen zwischen Karosserie und Bumper mitunter erst in der finalen Qualitätskontrolle auf. Da der betriebswirtschaftliche Schaden und der Ressourcenverbrauch umso größer ist, desto später Qualitätsmängel erkannt werden, befindet sich derzeit ein Projekt kurz vor der Implementierung in den Serienbetrieb, bei dem an kritischen Stellen automatisiert eine Farbtonmessung erfolgt. Dafür wird die Karosserie zweimal kurz gestoppt, wobei jeweils ein Cobot pro Seite den Übergang von der Karosserie zu den Stoßstangen vorne und hinten ein Spektralanalyse-Messgerät von Byk, das Mac i Robotic, positioniert und die Messung durchführt.

„Wir haben im Vorfeld auch Tests mit kostengünstigeren Messverfahren und Geräten durchgeführt, aber die Qualität der Messung kam nicht an die Ergebnisse mit dem oben genannten Gerät heran. Bei Farbtonmessungen auf dem Niveau, wie es in der Automobilbranche benötigt wird, gibt es einfach nur sehr wenig wirklich gut geeignete Geräte“, resümiert Linden. Er lobt außerdem die Abschirmung der Geräte gegen Fremdlicht. Gemessen wird bei der Spektralanalyse im LAB-Farbraum, in dem Farbtöne anhand von Koordinaten auf drei Achsen dargestellt werden. Die Differenzen zwischen zwei Farben lassen sich so äußerst präzise anhand der Abstände der Farbkoordinaten definieren.

Tendenzen erkennen bevor es zum Fehler kommt

Ein wesentlicher Vorteil einer solchen 100-Prozent-Farbtonkontrolle liegt darin, dass es über Wochen und Monate möglich ist zu verfolgen, wie sich der Farbton der applizierten Lackschicht verändert. Nach einer Phase der Datensammlung können erfahrungsbasiert präzise Maßnahmen und Eingriffsgrenzen festgelegt werden, um Farbton-Schwankungen zu dämpfen, bevor sie zu Ausschuss oder Nacharbeit führen. Insbesondere in einer Lackiererei, die so komplexe Produkte wie Karosserien verarbeitet, bedeutet die Vermeidung von Nacharbeit große Einsparungen von Kosten und Ressourcen. Ein weiterer zentraler Vorteil des neuen Kontrollmechanismus besteht in der erheblich verkürzten Zeit zwischen Applikation und Fehlererkennung. Diese verkürzte Reaktionszeit bietet die Chance, wirksame Einflüsse in der Lackierlinie auf die Farbtonentwicklung zu identifizieren und in die Prozesskontrolle einzubauen. Mittelfristiges Ziel ist im Kontext der Digitalisierung außerdem, dass die Steuerung der Leitlinie in die Lage versetzt wird, anhand der Messergebnisse das Toleranzfenster des applizierten Farbtons an den tatsächlichen Farbton einer gelieferten Stoßfänger-Charge anzupassen. Damit würden sich die sichtbaren Farbunterschiede zwischen Karosse und Anbauteil sehr effektiv minimieren lassen.

Wenn alle Maßnahmen umgesetzt sind, wird die Oberflächentechnik am Standort Köln in vielen Punkten aktueller Automotive-Greenfieldtechnologie entsprechen – umgesetzt in einem sehr herausfordernden Brownfield.

CB