Beschichten unter Hochspannung

Aluminiumrohre für Hochspannungsanlagen effizienter beschichten

Ein Hersteller von Hochspannungsanlagen stellte seine Beschichtung von 12 Meter langen Aluminiumrohren um auf HDLV-Technologie. In Folge konnte er die Oberflächenqualität verbessern und seine Produktionskapazität verdoppeln.

Hitachi Energy zählt weltweit zu den führenden Herstellern von Hochspannungsanlagen und produziert einen Teil der dafür notwendigen Komponenten in Brünn. In der zweitgrößten Stadt Tschechiens beschichtet das Unternehmen bis zu zwölf Meter lange Aluminiumrohre, die im Innern unterschiedliche Geometrien aufweisen und einen Durchmesser von bis zu 0,80 Metern besitzen. Hitachi Energy nutzt dazu ein umweltfreundliches Pulverlackverfahren. Der Anlagenbauer wollte eine Verdoppelung der Produktionskapazitäten erreichen, aber ohne Abstriche bei den hohen Sicherheits- und Qualitätsstandards der Beschichtung. Diese gelten aufgrund des risikoreichen Einsatzgebietes.

Eine Steigerung des Outputs mit den Automatikpistolen der bestehenden Altanlage war nicht in dem gewünschten Umfang möglich. Darüber hinaus wollte man bei Hitachi auch den Beschichtungsprozess wirtschaftlicher gestalten und eine Pulverersparnis erreichen, um die hohen Umweltanforderungen des Unternehmens zu erfüllen. Auf dieser Basis entschied sich die Unternehmensleitung, in eine neue, robotergeführte Pulveranlage zu investieren.

Hochwertige Kanten- und Eckbeschichtungen

Im Rahmen ihrer Recherche informierten sich die Verantwortlichen von Hitachi Energy über die HDLV-Dichtstrom-Technologie und führten bei einem Hersteller von Lüftungsanlagen einige Vorabtests durch.

„Obwohl wir für diese Roboterbeschichtung keine 3D-Modelle von den Werkstücken besaßen und die Roboter daher nicht exakt programmieren konnten, war unser Kunde von den Ergebnissen beeindruckt“, erzählt Jaroslav Blažek, Geschäftsführer beim tschechischen Systemintegrator Surfin Technology.

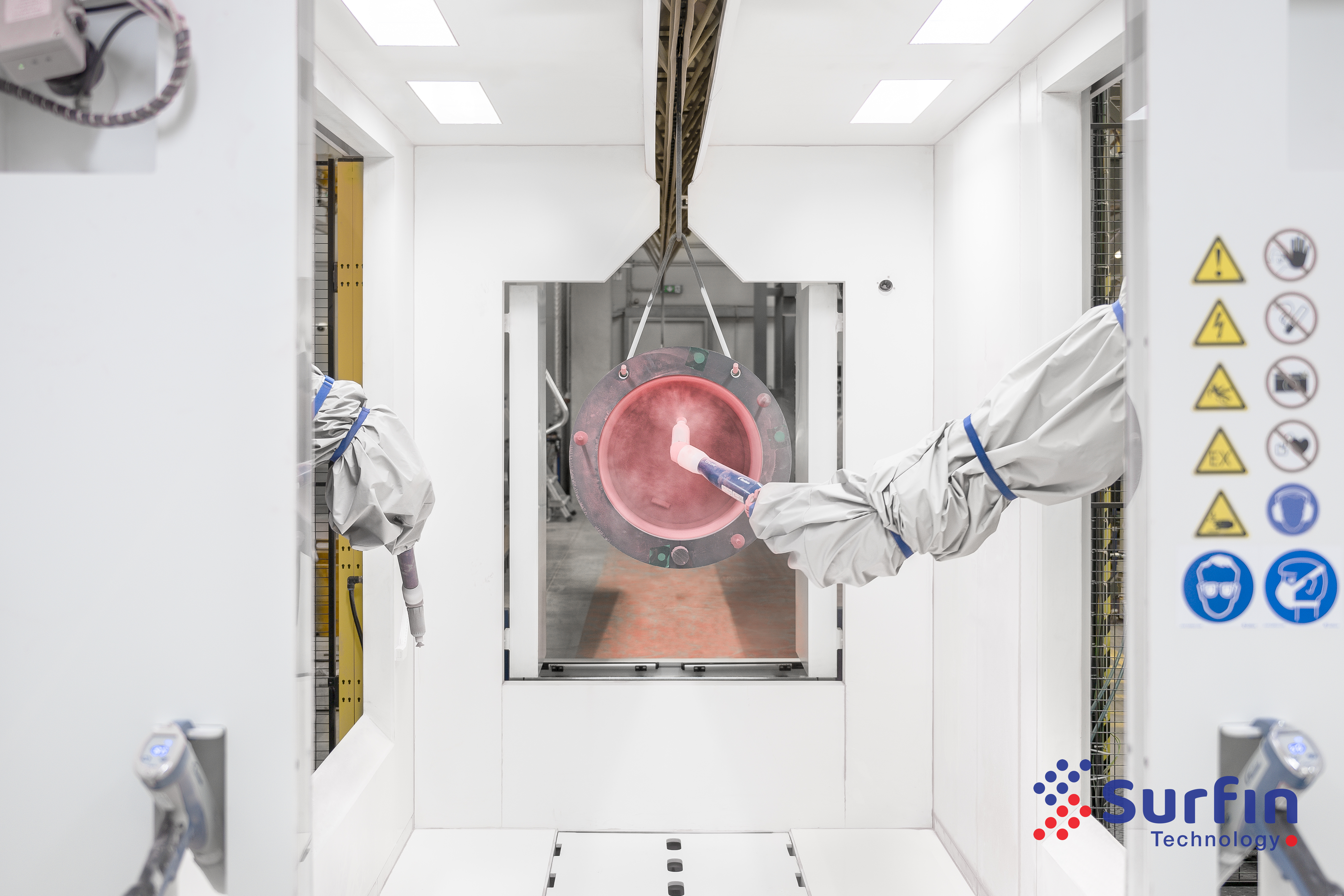

Um die Technologie auch an den Werkstücken in der eigenen Produktion auf Herz und Nieren zu prüfen, erhielt Hitachi Energy hierfür anschließend von HDLV-Anbieter Nordson zwei Encore HD-Handbeschichtungssysteme. Die dazu gehörenden Pulverpistolen sind leicht und gut ausbalanciert und ermöglichen pulverunabhängig hochwertige, schnelle und jederzeit wiederholbare Beschichtungen. Sie zeichnen sich zudem durch gute Kanten- und Eckbeschichtungen sowie eine optimale Eindringtiefe selbst in komplizierte Geometrien aus. „Wir waren außerordentlich positiv von der Leistungsfähigkeit der Nordson HDLV-Technologie überrascht. Das Ergebnis hatten wir so nicht erwartet“, berichtet Vaclav Holecek, Production Development Specialist und Corrosion Engineer bei Hitachi Energy, rückblickend.

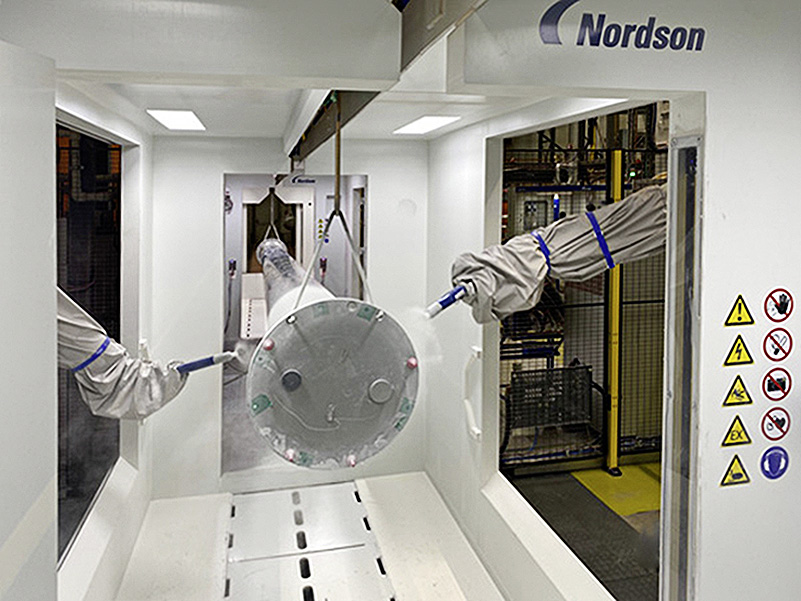

Aufgrund der guten Ergebnisse entschied sich das Unternehmen für den Einsatz dieser Technologie und beauftragte Surfin Technology mit der Installation von zwei Nordson ColorMax E-Pulverbeschichtungs-Systeme mit Roboter-Beschichtungspistolen.

Im endgültigen Anlagen-Aufbau werden nun in Kabine 1 die Innenflächen der Rohre mit zwei Encore HD Pulverpistolen beschichtet, die an zwei ABB-Lackierroboter montiert sind. Die Dichtstrom-Pistolen ermöglichen eine stets wiederholgenaue reproduzierbare Beschichtungsqualität, realisieren einen geringen Pulververbrauch und kombinieren Flexibilität und Rentabilität in der Pulverbeschichtung miteinander. Für die zuverlässige Pulverzufuhr sorgt das Spectrum HD-Pulverzentrum. Die integrierte Dichtstrom-Pumpentechnologie stellt die präzise Pulverförderung sicher und kombiniert gleichmäßige Beschichtungsergebnisse mit erheblicher Pulvereinsparung bei minimalen Wartungs- und Stillstandszeiten.

Die exakte Steuerung des Pulverzentrums erfolgt über die PowderPilot HD-Steuerung von Nordson. Mit ihr kann der Anwender über die einfache und farbige Touch-Screen- Steuerung die Einstellung aller Aspekte für die hochwertige Pulverapplikation vornehmen – von der Förder- und Zerstäuberluft über die Elektrostatik bis hin zu Pistolenhub und -auslösung.

15 Farbwechsel pro Tag

Da Hitachi Energy die Hochspannungsanlagen für Kunden aus aller Welt fertigt, werden die Komponenten in unterschiedlichen Farben beschichtet. Für die Pulverbeschichtung bedeutet dies bis zu 15 Farbwechsel pro Tag. Um diese schnell und zuverlässig umsetzen zu können, hat sich Hitachi Energy zudem für das automatische Color-on-Demand (CoD) System von Nordson entschieden. Es bietet die „Farbe auf Abruf“ und realisiert Farbwechsel in 20 bis 50 Sekunden. Das System reinigt automatisch die gesamte Zuleitung – vom Pulverbehälter bis zur Pulverpistole. Ein manuelles Wechseln der Farben ist nicht notwendig.

Ein weiterer Vorteil des Systems ist, dass Anwender selbst bei Losgröße 1 und kleinen Chargen Kundenwünsche schnell und zuverlässig umsetzen können.Hitachi Energy verwendet das CoD System in Kabine 1. Das Unternehmen pulvert dabei auf Verlust, um die schnellen Farbwechsel in wenigen Sekunden durchführen zu können. „Dies ist gerade wegen der Nordson Dichstrom-Technologie sehr effizient, da die Roboterpistolen aufgrund der extrem weichen Dichtstrom-Pulverwolke ohne Bounceback-Effekt sehr nah an die Werkstücke heranfahren können und nur minimaler Overspray entsteht“, erklärt Nordson-Salesmanager Martin Vodak.

In Kabine 2 werden die Außenflächen der Aluminiumrohre gepulvert, die wie Kabine 1 über Roboter Encore HD Pistolen sowie zwei Lackierroboter verfügt. Außerdem ist sie mit einem Twin-Zyklon ausgestattet, da hier der Overspray aufbereitet und wieder dem Produktionszyklus zugeführt wird.

Zu den Besonderheiten der Anlage zählen die Wägezellen an den Spectrum HD-Pulverzentren, an den Color-on-Demand-Systemen sowie an den beiden Endfiltern. Mit Blick auf die hohen Standards hinsichtlich Umweltverträglichkeit und Nachhaltigkeit informieren sie den Anwender über den aktuellen Pulververbrauch und die Menge des Oversprays.

Produktionskapazität verdoppelt

Installation und Inbetriebnahme der neuen Pulverbeschichtung setzte Surfin Technology zusammen mit den Nordson Service-Technikern 2021 während der Weihnachtszeit um, so dass die Anlage direkt nach der Produktionspause ihre Arbeit aufnehmen konnte. „Durch die Kombination von Robotern und Nordson Dichtstrom-Technologie haben wir unsere Produktionskapazität verdoppelt, obwohl wir mit weniger Pistolen als zuvor pulvern“, fasst Vaclav Holecek die Erfahrungen mit der neuen Pulverbeschichtung zusammen. „Wir haben eine hohe Prozesswiederholbarkeit für unseren Prozess erreicht und die Anlage ermöglicht uns jetzt eine effizientere Produktionsplanung und Überwachung des Produktionsprozesses. Gleichzeitig wurden die zuvor benötigten manuellen Arbeiten und Nacharbeiten fast auf null reduziert.

Ab und zu, beispielsweise bei besonderen Werkstücken, arbeiten wir immer noch mit der Handbeschichtung. Dazu haben wir auch eine eigene Station mit Handkabine und einem Encore HD-Dolly in der Produktion.“, erläutert Holecek. „Dank der weichen Wolke durch die HDLV-Technologie wird stets dasselbe hochwertige Ergebnis erzielt. Mit Blick auf die Mitarbeiter sind gleichzeitig eine hohe Bedienersicherheit sowie eine maximale Materialnutzung und eine erhebliche Reduzierung des Pulververbrauchs gewährleistet.“

Mit den beschichteten Produkten ist der Hersteller von Hochspannungsanlagen jetzt in der Lage, die strengen Anforderungen der Sicherheitsnormen zu erfüllen und die Beschichtungsprozesse der unterschiedlichen Produkte jederzeit zuverlässig zu reproduzieren. Er kann zudem seine Produktion effizient planen und die Prozesse überwachen. Durch die Reduzierung des Pulververbrauchs und die maximale Ausnutzung des Materials erfüllt er außerdem die unternehmenseigenen Umweltziele.

Nordson Deutschland GmbH

www.nordson.com