Hoch die Haube

Eine filigrane Rastscheibe für passiven Fußgängerschutz erhält eine prozesssichere Imprägnierung und Beschichtung

(Okt. 2019/OM) - Pulvermetallurgisch hergestellte Bauteile lassen sich nicht ohne weiteres galvanisch beschichten. Damit sie vor Korrosion geschützt sind, müssen andere Verfahren zum Einsatz kommen.

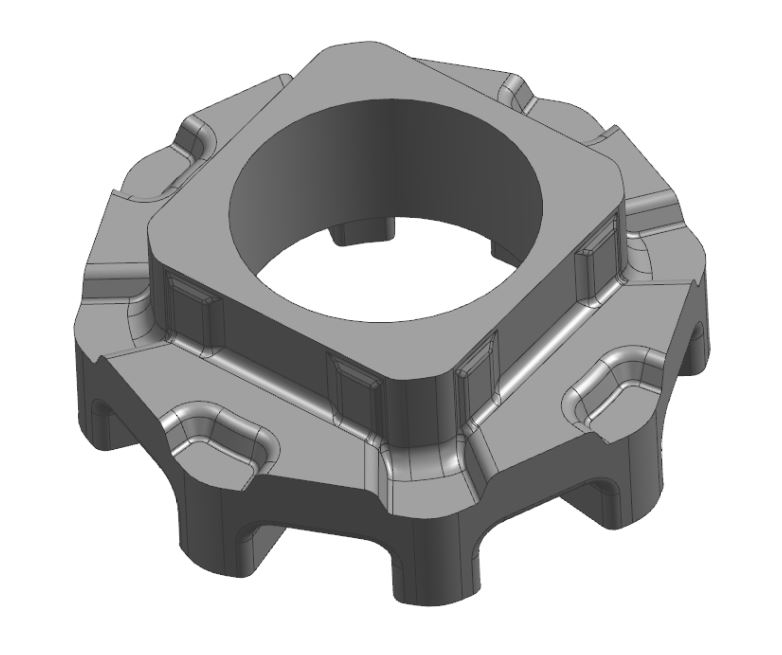

Sicherheitsrelevante Bauteile im Automobil brauchen häufig einen umfassenderen Schutz vor Korrosion, als ihn Zink-Nickel-Beschichtungen gewähren. Etwa eine von GKN Sinter Metals pulvermetallurgisch gefertigte Rastscheibe. Bei einem Frontalaufprall oder einer Kollision setzt sie einen Entriegelungsmechanismus in Gang, so dass die Motorhaube am hinteren Ende aufspringt und der Aufprall abgefedert wird.

Konventionelle Imprägnierverfahren für Sintermetalle ungeeignet

Aufgrund der hohen Ansprüche an den Korrosionsschutz und der geforderten Konturgenauigkeit schied eine Beschichtung im Zinklamellen-System aus. Es kam nur eine galvanische Beschichtung in Frage: Die Rastscheibe sollte mit einer Zink-Nickel-Beschichtung versehen werden, um allen Anforderungen gerecht zu werden. Generell neigen pulvermetallurgisch hergestellte Konstruktionsteile jedoch dazu, bei der Veredelung in wässrigen Prozessen die verwendeten Flüssigkeiten aufzunehmen und diese zeitverzögert wieder abzugeben, so dass ein als „Bleed out“ bezeichnetes Fehlerbild entsteht. Bei galvanischen Beschichtungen, etwa Zink- oder Zinklegierungsverfahren, führt dieses Phänomen zur Ablagerung von Salzen auf der Oberfläche. Diese greifen das Beschichtungsmaterial an und führen lokal zur Korrosion des Beschichtungswerkstoffs. Auch kann es vorkommen, dass sich nur eine Nickelschicht abscheidet oder das Bauteil gar nicht beschichtet wird.

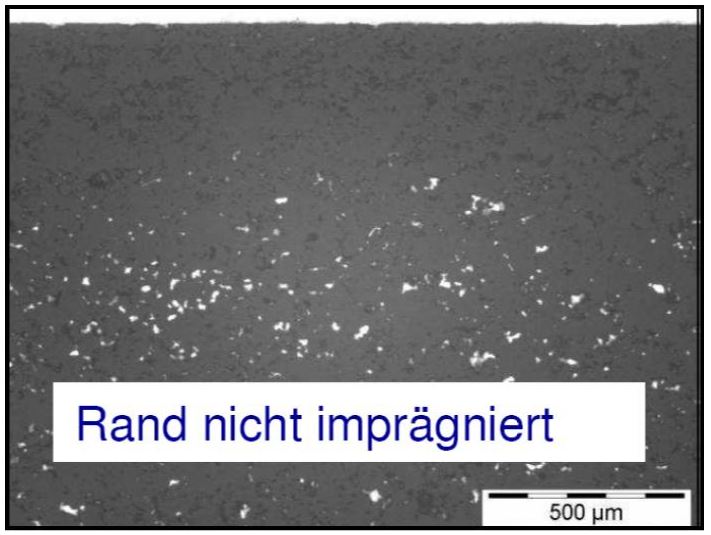

Um dem „Bleed out“ entgegenzuwirken, wird die Porenstruktur des Sintermetalls vor dem Beschichten mit Kunstharz oder ähnlichen Stoffen verschlossen. Auch pulvermetallurgisch hergestellte Werkstoffe werden so imprägniert. Der Erfolg bei Sinterbauteilen, die anschließend eine Oberflächenveredelung erhalten, ist jedoch nur gering und wechselhaft. Untersuchungen der Holzapfel Group zeigen, dass bei der Verwendung konventioneller Verfahren zur Imprägnierung pulvermetallurgisch hergestellter Werkstoffe ca. 3 - 5 Prozent der Poren nicht gefüllt werden, die sich im Randbereich des Werkstückes konzentrieren. Dieser ungefüllte Randsaum beträgt ca. 200 - 400 μm und erklärt die schlechten Ergebnisse bei der Veredelung von konventionell imprägnierten Sinterwerkstoffen, vor allem beim Einsatz alkalischer Legierungsverfahren wie Zink-Eisen und Zink-Nickel – diese Erfahrung hat auch GKN gemacht.

Sichere Imprägnierung bis an den Bauteilrand

Statt der konventionellen Imprägnierverfahren mit Sinter Surface Solutions kam daher für die Rastscheibe eine Lösung mit spezieller Imprägnierung und angepasster Beschichtung zum Einsatz. Die wesentliche Neuerung des Verfahrens besteht in der Anpassung des Aushärtungsprozesses, um so eine sichere Imprägnierung bis an den Rand der Bauteiloberfläche sicherzustellen. Dadurch lässt sich prozesssicher und reproduzierbar nahezu 100 Prozent Porenfüllung bis an den Rand sicherstellen, ohne störende Harzrückstände auf der Oberfläche. Dazu wird das in der Pore eingebrachte Harz von der Interfacefläche am Poreneingang beginnend nach innen ausgehärtet. Der am Porenausgang gebildete Pfropfen verschließt diesen und verhindert das Austreten von Harz. Dies eliminiert alle Faktoren, die zu einem Auswaschen des Harzes aus den Poren führen. Die Breite des nicht imprägnierten Randsaums wurde um 70 - 80 Prozent reduziert und beträgt nun im Mittel ca. 60 - 80 μm. Das gesamte Porenfüllvolumen wurde auf bis zu 99,8 Prozent gesteigert, so dass eine 100-Prozent-Prüfung nicht notwendig ist. Zugleich wurde der Beschichtungsprozess geändert auf ein spezielles Zink-Nickel-Verfahren, das optimal auf die Bedürfnisse der Rastscheibe abgestimmt ist.

Bilder: Michael Gaida / Pixabay, GKN

► Holzapfel Group

► www.holzapfel-group.com