Energieeffizientes Ultraschall-Entgraten

Kooperationsprojekt mit DBU-Förderung

Herkömmliche Entgratverfahren, wie etwa Hochdruckwasserstrahlen, Gleitschleifen, chemisches, elektrochemisches sowie manuelles Entgraten oder Bürsten, verursachen gerne hohe Kosten, der Abtrag erfolgt ungezielt und es kann zu einer hohen Umweltbelastung oder Sekundärgraten kommen. Ein Förderprojekt will das ändern.

Im Rahmen eines Förderprojekts der Deutschen Bundesstiftung Umwelt (DBU) haben die Weber Ultrasonics AG, die LPW Reinigungssysteme GmbH, die Hemo GmbH sowie das Fraunhofer IPA in Kooperation auf der Grundlage eines bestehenden Patents zum Ultraschall-Entgraten ein serienreifes System für die industrielle Anwendung entwickelt, welches eine wirksame, materialschonende sowie energieeffiziente Alternative zu den herkömmlichen Verfahren bietet.

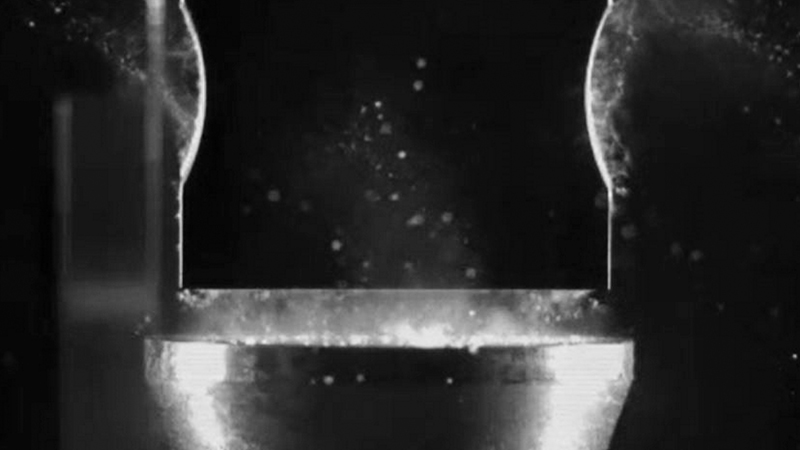

Grundlage dieser neuen Entgrattechnologie bildet die Kombination von Ultraschallreinigen und –schweißen sowie die Nutzung des physikalischen Effekts der Kavitation. Eine Sonotrode schwingt in einem Flüssigkeitsbad mit hoher Amplitude wie beim Ultraschallschweißen und erzeugt an der Spitze eine Zone intensiver Kavitation. Dieser wird der Grat kurzzeitig ausgesetzt. Beim Implodieren der lokal begrenzten Kavitationsblasen entstehen hohe Kräfte und eine starke Strömung. Dadurch können Grate gezielt und zugleich schonend, ohne thermische Belastung und Sekundärgrate zu bilden, entfernt und abtransportiert werden.

Nach zahlreichen Test- und Versuchsreihen der Kooperationspartner im Labor, entstanden schließlich eine Stab- und eine Messersonotrode, die eine zuverlässige Gratentfernung sowohl punktuell wie auch flächig gewährleisten. Der vergleichsweise geringe Anschlusswert von nur vier Kilowatt sorgt für eine ausgesprochen effiziente Energiebilanz. Im nächsten Schritt erfolgte mit Unterstützung der Hemo GmbH die Integration in eine Dreiachs-Versuchsanlage, um die weiteren Versuche, welche sich vor allem auf die Sonotrodenform und verschiedene Sonotrodenmaterialien bezogen, mit größerer Präzision durchführen zu können. Als besonders geeignet zeigte sich das Verfahren bei der Entfernung von Flittergraten bei Stanz-, Aluminium- und Zinkdruckgussteilen sowie Bauteilen aus Kunststoffspritzguss.

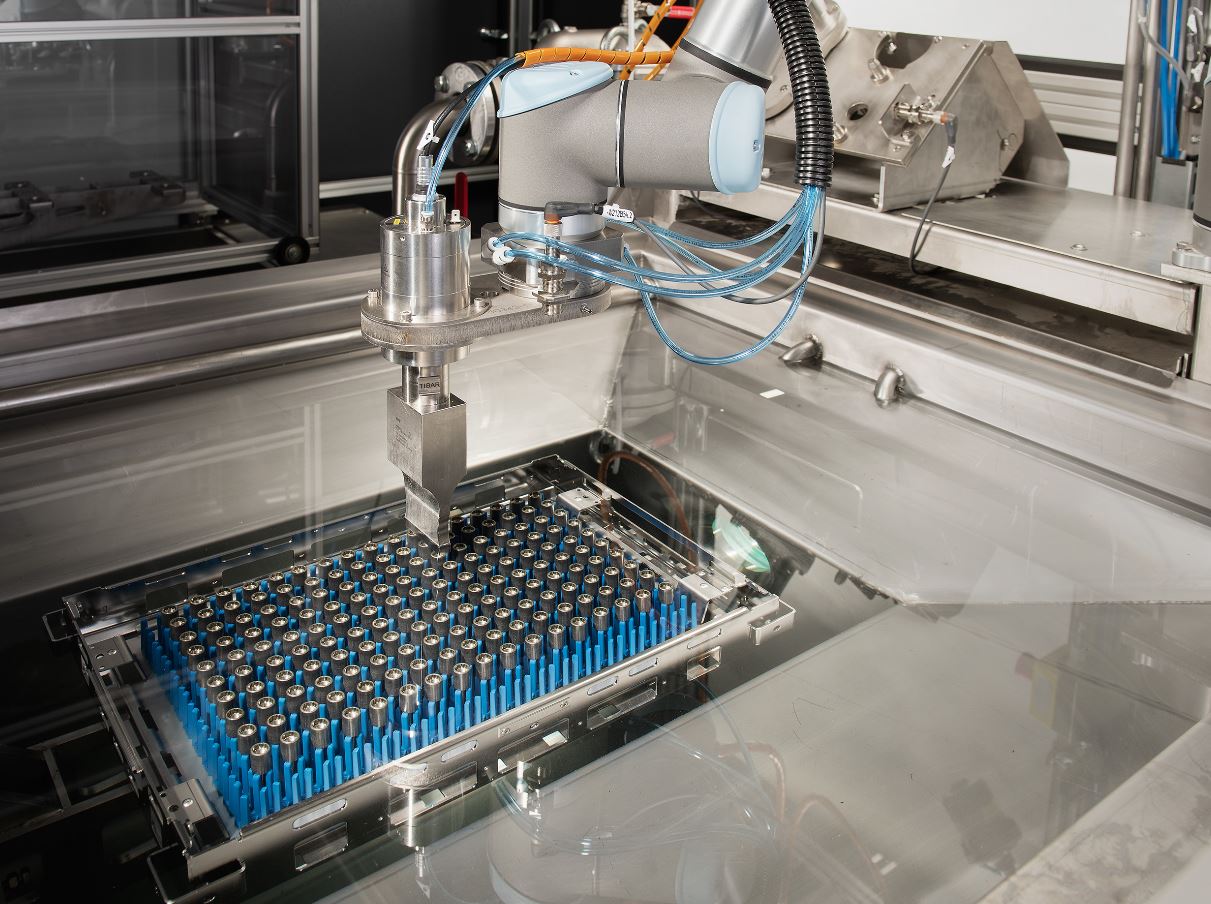

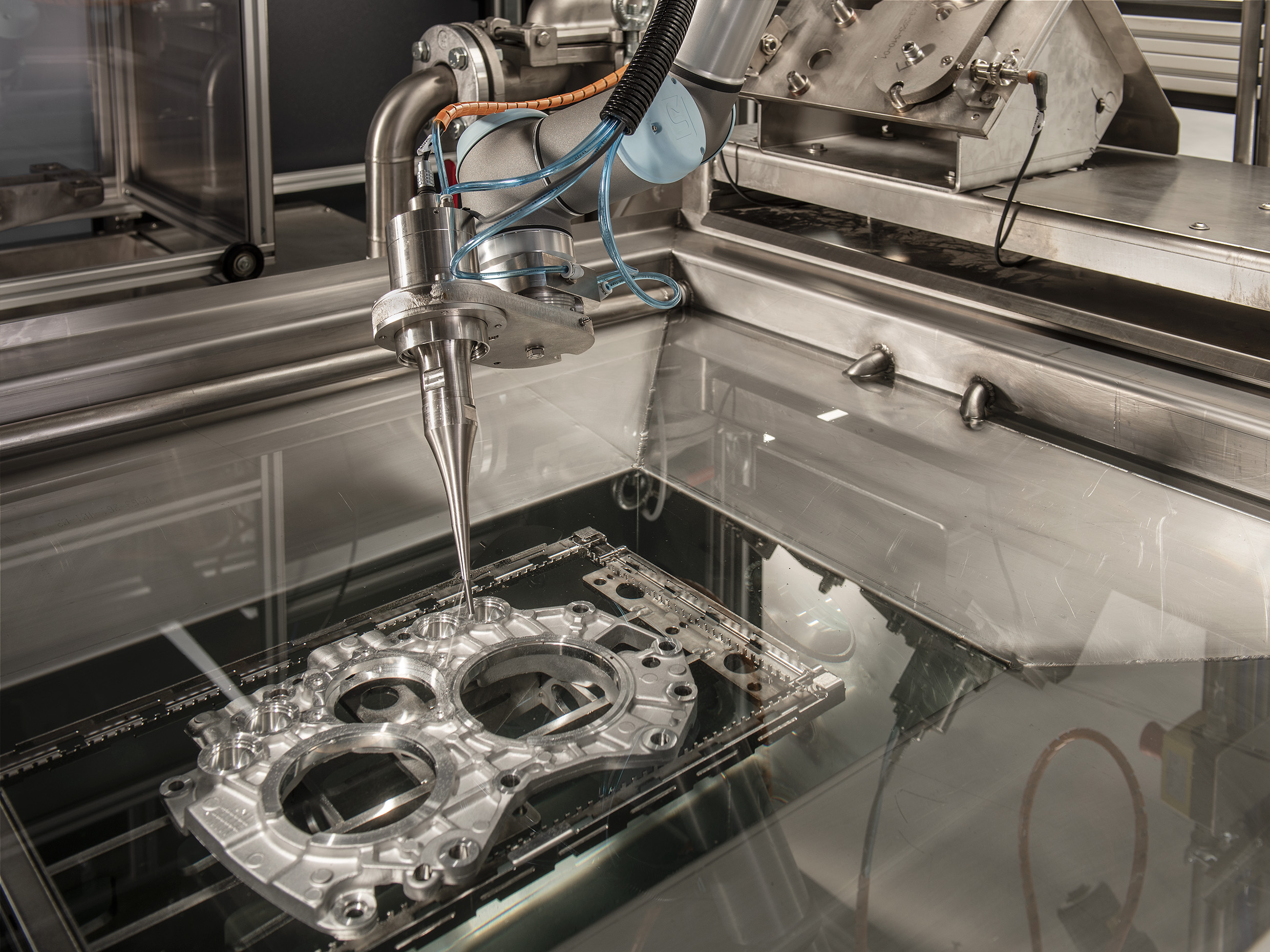

In der zweiten Projektphase konzipierte und fertigte die LPW Rden Serienprototypen, der wie folgt ausgelegt ist: Mittels einem Roboter wird die jeweilige Entgratsonotrode in einem definierten Winkel an die zu entgratenden Bereiche des im Flüssigkeitsbad platzierten Werkstücks zielgerichtet herangeführt. Ein Werkzeugwechsler erlaubt die Kombination verschiedener Werkzeuge/Entgratsonotroden. Er misst zudem zur Erzielung einer langen Sonotroden-Lebensdauer den verfahrensbedingten Verschleiß und gleicht die Anfahrposition durch das Programm vollautomatisch aus.

Das System ist so aufgebaut, dass es einerseits als reine Stand-Alone-Entgrateinheit zum Einsatz kommen kann, oder andererseits als integrierter Bestandteil einer Ultraschall-Reihentauchanlage. Der Warenträger mit einem oder mehreren Werkstücken wird an der Beladestation durch ein Handlersystem abgeholt und in das flüssigkeitsgefüllte Becken eingetaucht. Mittels der Sonotrode beginnt der Entgratvorgang unterhalb des Wasserspiegels. Die Anpassung der Eintauchtiefe erfolgt durch ein Hubsystem und erlaubt die Bearbeitung von Bauteilen bis zu einer Chargengröße von circa 300 x 400 x 300 mm. Während der Entgratung wird die Flüssigkeit kontinuierlich (am Beckenboden oder über den Überlauf abgenommen und) im Kreislauf filtriert.

Nach der abgeschlossenen Entgratoperation kommen der Warenträger im Falle der Stand-Alone-Lösung auf eine Absetzposition und der nächste Warenträger ins Becken. Erst dann erfolgt die Umsetzung der fertigen Ware auf die Be-/Entladeposition. Bei der Integration in eine Ultraschall-Reihentauchanlage wird die Ware in die Folgeoperation überführt.

Aktuell und zukünftig

Der Prototyp steht im neuen Test- und Dienstleistungszentrum der LPW in Riederich Interessenten und Kunden für Versuche oder auch für die Entgratung von Kleinserien zur Verfügung. Das Entgraten mit Ultraschall bietet sich für jegliche Bearbeitungsgrate an, die bei der Herstellung von Werkstücken aus Nichteisenmetallen wie Aluminium- und Zinkdruckguss, Kunststoffen und auch Edelstahlblechen entstehen. Bei anderen Werkstoffen sind ebenfalls gute Ergebnisse bei Flitter- und Schleifgraten erzielbar. Die maximale Bohrlochtiefe beträgt derzeit 60 Millimeter. Bei tieferen Bohrlöchern nimmt das Ergebnis der Entgratung ab.

Darüber hinaus ist aktuell eine Sonotrode mit wechselbarer Spitze in der Entwicklung, um Werkzeugkosten sowie Werkzeugwechselzeiten zu verringern. Neben der Verbesserung und Optimierung der Werkzeuge in Bezug auf die Standzeit und deren geometrischen Ausformung, stehen die Prozessoptimierungen zur Erhöhung der Entgratleistung und der Erweiterung des Einsatzspektrums mit dem Ziel einer bestmöglichen Erzeugung und Nutzung der Kavitationsenergie im Vordergrund.