Überwachungslücke schließen

Ein Kalibriernormal erleichtert die Kontrolle der Prüfung der Technischen Sauberkeit in Spülkabinetten.

Wesentliche Qualitätsuntersuchungen im Bereich der Technischen Sauberkeit werden in der Automobilindustrie noch immer vielfach mit nicht kalibrierten Geräten durchgeführt, und dies, obwohl eine Kalibrierung von Prüfvorrichtungen, zum Beispiel durch IATF 16949, zwingend vorgeschrieben wird. Die Folge: Die mit den Sauberkeitsprüfungen beauftragten Labore erhalten unterschiedliche Messergebnisse, obwohl sie identische Bauteile vorliegen haben. Das kann zu erheblichen Irritationen und sogar schwerwiegenden wirtschaftlichen Folgen führen, denn ohne Kalibrierung der verwendeten Kabinette und Filtervorrichtungen bleibt jede Sauberkeitsanalyse anfechtbar und es drohen teure Reklamationen oder belastete Kunden-Lieferanten-Beziehungen. Selbst das exakte Befolgen der bekannten Normen und Leitlinien von der VDA 19 bis zur ISO 16232 kann nicht verhindern, dass in unterschiedlichen Reinraum-Laboren abweichende Ergebnisse erzielt werden.

Zu betonen ist, dass die üblicherweise aufgenommenen Blindwerte der Geräte keine Aussage darüber ermöglichen, wie viele Partikel während der einzelnen Teilschritte der Sauberkeitsprüfung verloren gehen und somit weder gravimetrisch noch lichtmikroskopisch erfasst werden. Ebenso können die Partikelverlustquellen nicht eindeutig identifiziert werden.

Kalibriernormal für reale Bauteile

Mit den Kalibriernormalen der RIO GmbH aus Siegen ist es auf sehr einfache Weise möglich, die verwendete Gerätetechnik auf ihre Funktion zu prüfen. „Wir sind davon überzeugt, die Lösung für ein brisantes Qualitätssicherungsproblem der Automobilindustrie gefunden zu haben“ sagt Dr. Andreas Günther, der Geschäftsführer von RIO.

Die Partikelpräparate enthalten in einer Trägersubstanz eingebettet eine bekannte Masse sowie Anzahl an Partikeln. Mit der leicht zu handhabenden Kartusche wird das Kalibrierpartikelpräparat auf ein zuvor gereinigtes Bauteil aufgetragen. Anschließend erfolgt die Prüfung der Technischen Sauberkeit inklusive Partikelanalyse. Die Wiederfindungsrate der künstlich aufgetragenen Partikel wird als Bewertungskriterium für die Prüfprozedur herangezogen.

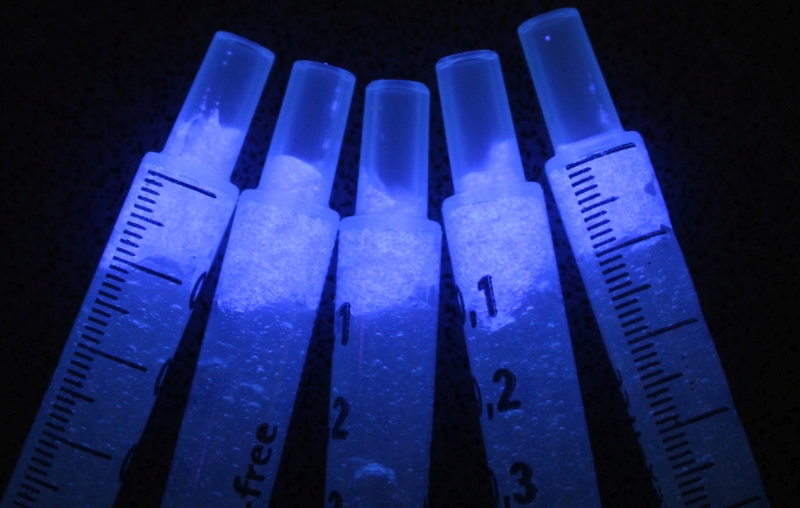

Werden alle aufgetragenen Partikel vom künstlich verunreinigten Bauteil wiedergefunden, so ist das Verfahren erfolgreich validiert. Werden zu viele oder zu wenige Partikel gefunden, müssen die Fehlerquellen ermittelt und abgestellt werden. Im Falle von zu hoher Partikelfracht gilt es, die Umgebungsbedingungen zu überprüfen und die Reinigung der Prüfeinrichtung zu intensivieren, um den Eintrag von Partikeln zu vermeiden. Bei zu geringer Partikelfracht gehen während der Prozedur Partikel verloren. Hier kann das mit lumineszierenden Partikeln ausgestattete Kalibriernormal Hilfestellung geben, denn mittels einer UV-Lampe lassen sich verlorene Partikel wieder auffinden.

RIO bietet das Kalibriernormal CabiCheck in verschiedenen Varianten an.

Unterschiede gibt es bei der Löslichkeit, sowie bei Partikelgröße und -material.

RIO GmbH

www.rio.de