Feuerverzinker löst logistische Herausforderung Hochregallager

Um Stahlbauteile langanhaltend vor Korrosion zu schützen, werden sie feuerverzinkt. Doch besonders große, komplexe Stahlkonstruktionen stellen häufig eine enorme logistische Herausforderung dar. Ein renommiertes Unternehmen verzinkt nicht nur, sondern hält für solche Fälle auch logistische Lösungen parat.

Als die Metall-Stahlbau Welschar GmbH den Auftrag für ein rund 260 Tonnen schweres Hochregallager in den USA bekam, war schnell klar, dass die eigentliche Herausforderung weder in der Konstruktion und Fertigung noch in der Verzinkung lag, sondern in der Koordination aller Schritte.

„Die verschiedenen Stahlelemente des kompletten Hochregallagers mussten in einer speziell festgelegten Reihenfolge verschifft und beim Kunden angeliefert werden, damit vor Ort ein reibungsloser und schneller Aufbau gewährleistet werden konnte“, erklärt Markus Orzechowski, Projektleiter bei Welschar. Im Gegensatz zu einem normalen Gebäude, das in der Regel Schritt für Schritt von unten nach oben aufgestockt wird, arbeitet man sich bei einem Hochregallager seitwärts voran. „Dementsprechend mussten stets eine exakte Anzahl an Regalstützen, Verbindungselementen und Einlagerungsböden vor Ort sein“, führt Orzechowski weiter aus.

Logistische Unterstützung

In verbindlicher Abfolge wurden die Stahlkonstruktionen bei den Rietbergwerken, einem Unternehmen der Seppeler Gruppe, angeliefert. Die größten Elemente des Hochregallagers waren rund 12 Meter lang – kein Problem für die Verzinkerei. „Wir können Stahlkonstruktionen mit einem Arbeitsmaß bis zu 23 Meter Länge, 4,80 Meter Höhe und 2,80 Meter Breite im Unternehmensverbund verzinken“, erklärt Karsten Wietheger, Verkaufsleiter bei den Rietbergwerken.

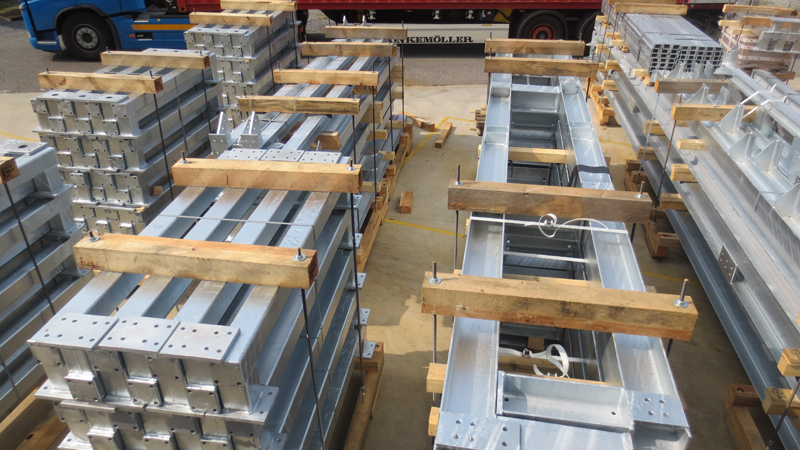

Im Anschluss an den Verzinkungsprozess wurden die Stahlelemente von den Mitarbeitern der Rietbergwerke vorsortiert und temporär eingelagert. Parallel war ein externes Kommissionierungsunternehmen damit beschäftigt die Produkte in der richtigten Abfolge in die Container zu laden, um sie so per Schiff in die USA zu liefern.

„Die Seppeler Gruppe hat uns viel Zeit und Arbeit erspart, denn im Normallfall hätten wir die verzinkten Stahlelemente wieder in Rietberg abholen müssen, um sie bei uns unterzubringen, neu zu sortieren und weiter zu transportieren. So konnten wir uns diesen Arbeitsschritt komplett sparen“, erzählt Orzechowski.

Seppeler stellte riesige Flächen und die entsprechenden Rahmenbedingungen zur Verfügung, um die verzinkten Produkte dort einzulagern und anschließend in die Schiffscontainer verladen zu lassen. Um die exakten Teile in der richtigen Chronologie versenden zu können, war natürlich stets eine präzise Abstimmung zwischen allen Projektbeteiligten nötig. „Wir arbeiten schon seit vielen Jahren mit der Seppeler Gruppe zusammen und wissen, dass man sich dort jederzeit auf Termine und Absprachen verlassen kann“, weiß Orzechowski.

Bis zu 15 Tonnen schwere Paletten mit Gipskartonplatten werden in Amerika in dem vollautomatisch bedienbaren und robusten Hochregallager eingelagert. Durch die Feuerverzinkung ist das Lagerungssystem nun bis zu 100 Jahre vor Korrosion geschützt und somit besonders ressourcenschonend.

► Seppeler Holding und Verwaltungs GmbH & Co. KG