Sauber in den OP

Wege, um empfindliche Rotguss-Komponenten medizintauglich zu reinigen

Um die Reinigung von Rotgussteilen möglichst wirtschaftlich zu gestalten, setzt die Eckerle Industrie GmbH auf eine Spritzflutmaschine. Dank der Vektorkinematik lassen sich mit dem gewählten Modell die hohen Sauberkeitsansprüche der Medizintechnik zuverlässig erfüllen.

Der Sondermaschinenbauer Eckerle fertigt seit 50 Jahren komplexe Baugruppen und Systemkomponenten für unterschiedliche Branchen. Für das Medizintechnikunternehmen Maquet, das zum Getinge Konzern gehört, stellt der CNC-Spezialist beispielsweise drei Baugruppen für den Elektrobetrieb von OP-Tischen her. „Moderne Operationstische sind Hochleistungsmedizingeräte, die mit vielen technischen Finessen für eine sichere und einfache Patientenlagerung sorgen. Alle Komponenten müssen höchste Qualitätsstandards hinsichtlich Material, Technik und Verarbeitung erfüllen“, erläutert Produktionsleiter Reiner Schäfer. Die Oberflächen der Baugruppen dürfen keinerlei Verunreinigungen aus der Zerspanung aufweisen und müssen den Reinigungsprozess absolut trocken verlassen. Nur so lässt sich eine korrosionsfreie Lagerung und Verschickung sowie die problemlose Weiterverarbeitung beim Kunden garantieren.

Bislang wurden die Komponenten bei Eckerle auf einer einfachen Reinigungsanlage gewaschen, danach manuell getrocknet, eingelagert und kurz vor dem Versand ein weiteres Mal gereinigt und getrocknet. „Dieses Vorgehen war unwirtschaftlich geworden und hätte den steigenden Anforderungen unserer Kunden nicht mehr lange Stand gehalten,“ sagt Ferdinand Ernst, Teamleiter bei Eckerle. Mit einer neuen Maschine sollten diese Arbeitsschritte nun zusammengefasst und effizienter gestaltet werden.

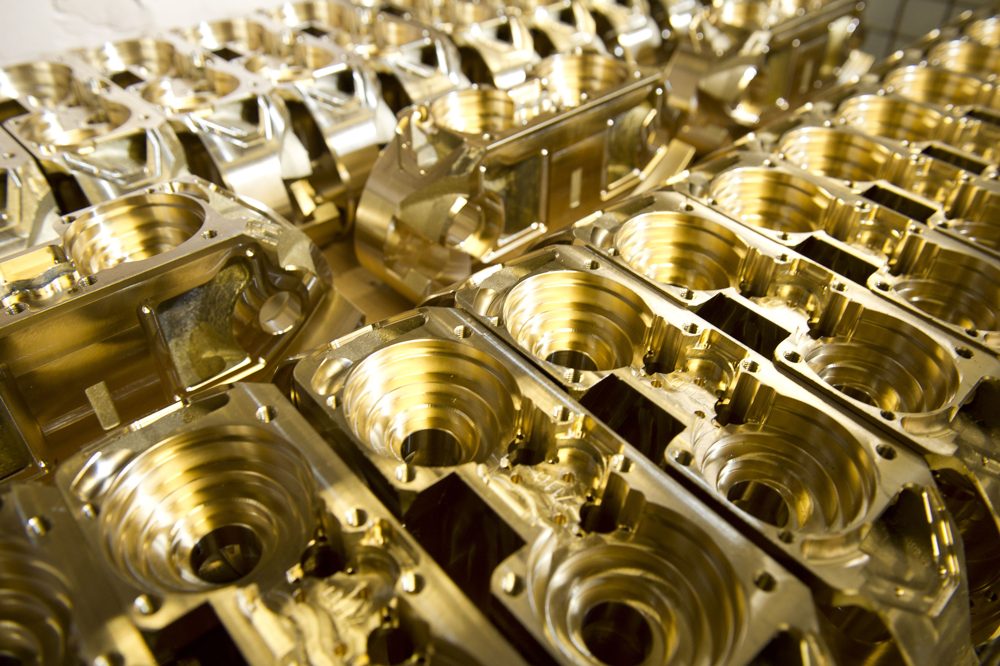

Der Fertigungsprozess bei Eckerle ist recht komplex. Bevor die Rotguss-Komponenten in die Endreinigung gelangen, durchlaufen sie eine mehrstufige Fertigungskette, bestehend aus Dreh-Fräsbearbeitung, Entgratung und Polieren. Nach Beendigung aller Fertigungsschritte weisen die Oberflächen der Bauteile Bearbeitungsrückstände wie Kühlemulsion, Polierstaub und Späne auf.

Die Reinigungslösung sollte dafür sorgen, dass alle Bauteilregionen partikelfrei sind, denn kleinste Verschmutzungen können die Montageanforderungen bei Maquet gefährden und die notwendige Laufruhe der darin verbauten Motoren gefährden. Die zahlreichen Bohrungen und Hinterschneidungen der Bauteile sowie die inzwischen sehr kleinen Partikelgrößen der Verunreinigungen erschweren die Reinigung.

Herausforderungen des Werkstoffs Rotguss

Rotguss ist ein eher weicher Werkstoff, der wegen des hohen Kupferanteils zu Fleckenbildung und der Entwicklung von Grünspan neigt. Für den Reinigungsprozess bedeutet dies: Er sollte schonend sein und über eine Trocknung verfügen, die bei reduzierter Temperatur Bauteile mit flecken- und feuchtefreien Oberflächen sicherstellt.

Nach ausgiebigen Beratungen entschieden sich die Techniker von Eckerle für die Spritzflutmaschine Java von Mafac mit Zweitanktechnik. In Kombination mit den Technologieoptionen der Vektorkinematik und der Vakuumtrocknung erreicht sie auf den Oberflächen hohe Sauberkeitswerte – materialschonend innerhalb kurzer Zeit und zuverlässig für alle Bauteilregionen. „Wir haben es hier mit einer Weiterentwicklung der patentierten Verfahrenstechnologie der gegen- beziehungsweise gleichläufigen Rotation von Spritz- und Korbaufnahmesystem zu tun“, erklärt Sascha Klos, Außendienstmitarbeiter bei Mafac. Während der Reinigung und Trocknung sorgen starke Turbulenzen in der Reinigungskammer für eine größere und gleichmäßigere Beaufschlagung der Bauteile. Die starke Strömungswirkung entsteht, da das Düsenrohr sowohl eine rotierende als auch eine schwenkende Bewegung ausführt. Die schwenkende Bewegung erfolgt um die eigene Achse um jeweils 35 Grad nach beiden Seiten. Synchron dazu rotiert das Korbaufnahmesystem in einer optimal angepassten Geschwindigkeit. Das ausgeklügelte Zusammenspiel von Düsenrohr- und Korbbewegung im Gleich- und Gegenlauf sorgt dafür, dass auch schwer erreichbare Regionen wie Sacklochbohrungen vom Reinigungsmedium besser erreicht werden. Wegen des größeren mechanischen Anteils führt die Vektorkinematik in kürzerer Zeit zu dem gewünschten Reinigungsergebnis. Die bessere Strömungswirkung während der Reinigungs- und Trocknungsphase überzeugte die beiden Techniker schlussendlich, in die neue Mafac Vektorkinematik zu investieren: „Mit diesem Verfahren gewinnen wir nicht nur an Effektivität. Wir können zukünftig auch deutlich flexibler auf Änderungen im Teilespektrum oder auf wachsende Sauberkeitsanforderungen reagieren“, meint Reiner Schäfer.

Zweistufiger Reinigungsprozess mit Bypassfiltration

Der Ablauf der Reinigung setzt sich aus mehreren Schritten zusammen: In einem ersten Schritt werden die etwa 500 x 200 x 200 Millimeter großen Teile in kleinen Chargen als Setzware der Reinigungskammer zugeführt, wo sie einen rund elfminütigen Behandlungsvorgang mit der Abfolge Reinigen – Spülen – Vakuumtrocknung durchlaufen. Während der Reinigungsphase aus Tank eins, dem 2,5 Prozent mildes Reinigungsmedium zugesetzt wurde, wechseln sich jeweils ein Spritz- und Flutvorgang ab. Dabei erfolgt das Fluten zyklisch, das heißt, zwei Drittel Wasser aus der Reinigungskammer werden abgelassen und wieder aufgeflutet. Dieser Vorgang wiederholt sich einige Male. Parallel dazu führen das Düsen- und Korbaufnahmesystem eine gegenläufige Rotationsbewegung aus. Um die Bauteile im Korb zu schonen, bewegt sich dieser in einer Wippbewegung.

Während der gesamten Nassphase wird ein Temperaturwert von 60 Grad Celsius eingehalten. Bevor der Prozess in die Spülphase wechselt, verhindert ein Überhebeprozess, bei dem das Abblasen der Bauteile erfolgt, die Partikel- und Medienverschleppung. Danach wird aus Tank zwei mit VE-Wasser gespült. Dies ist aufgrund des hohen Kupferanteils im Rotguss und der damit verbundenen Oxydationsgefahr besonders wichtig. Das heißt, der Leitwert im Wasser muss niedrig bleiben, weshalb das Spülbad zusätzlich mit einem Spülbadpflegemodul ausgestattet ist. Dieses beinhaltet eine Aktivkohleeinheit und zwei Ionenaustauscheinheiten. Zusätzlich wird es mit einer Harzpatrone im Bypass permanent filtriert.

„Dass sich eine solche Zusatzkomponente empfiehlt und schließlich bewährt, konnten wir bereits während der Testreinigungen im Mafac Technikum erkennen,“ erklärt Ferdinand Ernst. Dort wurde auch klar, dass der Reiniger auf den Kühlschmierstoff abgestimmt sein muss, damit die Bauteile ohne Grauschleier die Reinigungskammer verlassen. Die Techniker wählten den mildalkalischen Reiniger Hakapur 56-170 von Kluthe, der im Anschluss an die wassermischbare Kühlemulsion der Hakuform-Reihe, ebenfalls von Kluthe, hohe Sauberkeitswerte erzeugt.

Vakuumtrocknung – ein wichtiger Schritt zum Abschluss

Damit die Komponenten die Maschine ohne Restfeuchte verlassen, ist die Mafac Java mit einem Warmluft-Impulsblassystem sowie mit einem Vakuum-Trocknungssystem ausgestattet. Über das Impulsblassystem wird der Behandlungskammer zunächst Warmluft von 40 Grad Celsius zugeführt. Basierend auf der Korb-Düsen-Rotation sorgen die Rotationsbewegung und die impulsartige Beaufschlagung für einen effizienten Wärme- und Stoffaustausch. Dadurch wird eine homogene Wärmeverteilung erreicht. Zusätzlich werden die Wassertropfen durch die Druckluftimpulse in viele kleine Einheiten zerschlagen. Die so vergrößerte Fläche führt dazu, dass das Wasser schneller trocknen kann. Mit der anschließenden Vakuumtrocknung, die sich besonders bei wärmeempfindlichen Werkstoffen wie Rotguss eignet, wird das Trockengut einem Unterdruck ausgesetzt. Dies führt zu einer Verdampfung des Wassers bei niedrigeren Temperaturen, da der Siedepunkt des Wassers reduziert wird. Unter dieser Einwirkung verkürzt sich die Trocknungszeit erheblich und die Oberflächen der Bauteile sind dennoch absolut trocken und rückstandsfrei.

Wettbewerbsvorteile durch hohes Qualitätsniveau

Seit der Installation der Mafac Java zeichnen sich positive Effekte in Bezug auf Wirtschaftlichkeit und Reinigungsqualität ab. Für Ferdinand Ernst und Reiner Schäfer ist dies bei dem steigenden Kosten- und Zeitdruck der Zukunft ein wichtiger Aspekt. „Die Ansprüche unserer Kunden im Medizinbereich, aber auch in allen anderen Sparten, sind sehr hoch und werden in Zukunft weiter steigen“, bestätigt Schäfer den vorherrschenden Trend. „Da es sich bei den gefertigten Teilen stets um Sonderanfertigungen mit hohem Qualitätsanspruch handelt, wollen wir unsere Standards im Sondermaschinenbau anheben und für die wachsenden Ansprüche sicher aufstellen. Die Anschaffung der Mafac Java mit der neuen Vektorkinematik war ein bedeutender Schritt in diese Richtung und soll unseren USP-Wert in der Branche steigern und Wettbewerbsvorteile schaffen.“

MAFAC – E. Schwarz GmbH & Co. KG

www.mafac.de