Mehr als nur ein Reinigungsprozess

Additive Fertigung 2.0 und Technische Sauberkeit

Die additive Fertigung stellt inzwischen einen weltweiten Wachstumsmarkt dar. Nicht nur in Forschung und Entwicklung, sondern zunehmend auch in der Serienfertigung wird darauf zurückgegriffen. Die Gewährleistung eines definierten Grads an Technischer Sauberkeit stellt die Industrielle Reinigungstechnik vor neue Aufgaben.

Neben dem Prototypenbau und der Kleinserienfertigung entstehen durch Additive Manufacturing, kurz AM, völlig neue Produkte mit spezifischen Eigenschaften und Möglichkeiten. So gibt es etwa komplexe und hochfeste Leichtbaustrukturen. Beim Metall-Druck kann eine hohe spezifische Dichte erreicht werden. AM ist jedoch auch perspektivisch nicht als generelle Alternative zur klassischen Zerspanung anzusehen. Die 3D- und Freiform-Fähigkeit erlaubt gänzlich neue geometrische Umsetzungen. Zudem ist die direkte Übernahme eines 3D-CAD-Modells in die Realisierung machbar – ohne programmtechnische Transferarbeit in ein CNC-Programm oder dem Werkzeug- oder Formenbau bei den Zerspanungs- und Gießverfahren. Wiederum ist die CNC-Zerspanung nach der Arbeitsvorbereitung bisher unschlagbar schnell, effizient und kostengünstig, insofern die geometrische Ausformung des Bauteils dies erlaubt. Hier greift das Gesetz der großen Zahlen.

Spezielle Aufgaben und neue Herausforderungen

Für die Reinigung im Speziellen und auch für die Prozesskettenfunktion der Technischen Sauberkeit entstehen hier mehrere Aufgabenfelder, die teils völlig neue Herausforderungen in sich bergen. Was bedeutet das genau? Grundsätzlich unterscheidet sich die Reinigung von AM-Komponenten in ihren Teilschritten nicht von anderen Reinigungsaufgaben. Zuerst muss die unerwünschte Kontamination von der Bauteiloberfläche gelöst werden. Dann muss sie, entsprechend dem Grad der geforderten Sauberkeit, aus dem Umfeld des Bauteils entfernt werden. Im nächsten Schritt ist die Re- beziehungsweise Crosskontamination zuverlässig zu vermeiden. Des Weiteren ist dieser Ablauf in die Gesamtprozesskette zu integrieren.

Orientiert an dem jeweiligen Grad an geforderter Technischer Sauberkeit sind hier jeweils folgende Fragen zu klären: Müssen AM-Fertigungsrückstände – das heißt Pulver und Stützstrukturen – beseitigt werden? Schränkt die jeweilige Geometrie den Einsatz geeigneter Reinigungsverfahren ein? Gibt es Kontaminationsquellen – also leicht bis schwer anhaftende Kontaminationen – die zur nicht planbaren Ablösung von der Bauteiloberfläche führen? Besteht die Gefahr, dass Folgeprozesse – zum Beispiel Zerspanung – zu einer zusätzlichen Kontamination führen, möglicherweise auch in der Innenstruktur?

Die ewige Partikelquelle und die versteckte Kontamination

Wie auch bei der klassischen Reinigung nach der Zerspanung ist es beim AM-Prozess unabdingbare Voraussetzung, dass ein Bauteil an sich überhaupt reinigbar ist. Dies hängt von verschiedenen Faktoren ab. Zum einenn muss das Material von seinem Gefüge und seiner Konsistenz her homogen sein und darf sich durch Waschmechanik, Temperatur, Chemie über die Zeit nicht unkontrolliert auflösen. Weiterhin spielt die Erreichbarkeit von Verunreinigungen und möglicher Austransport eine wichtige Rolle, außerem dürfen Kontaminationen nicht fest mit dem Grundmaterial verbunden sein – bei AM-Prozessen sind es ungewollte Agglomerate beziehungsweise Ansinterungen von Pulverresten. Und natürlich darf ein spezifischer Grad an Magnetismus nicht überschritten sein. Bis auf die Pulveranhaftung sind diese Parameter nicht wirklich neu – in der Kombination mit den potenziell komplexeren Geometrien jedoch eine echte Challenge. Während man bisher etwa über diverse Entgratverfahren die geforderten Voraussetzungen schafft, sind in der Additiven Fertigung Technologien im Vorprozess zu finden, welche die beeinflussenden Pulveranhaftungen beseitigen. Hier könnte sich eine Tür öffnen. In gewissem Sinne von Nachteil, insbesondere beim Metalldruck, sind die relativ rauen Oberflächen der gedruckten Oberflächen.

Während in den Außengeometrien durch zerspanende oder abrasive Nachbearbeitungen die gewünschte Oberflächenqualität leicht erzeugbar ist, sucht die Industrie aktuell nach Möglichkeiten, die Rautiefe in der Innengeometrie gezielt zu beeinflussen. Alle bisherigen Verfahrensansätze, ob mechanisch, chemisch oder elektro-chemisch haben den erfreulichen Nebeneffekt, dass sie auch aktiv die anhaftenden Pulverrückstände lösen. Doch auch hier besteht das Problem: Wie komme ich rein und wie komme ich wieder raus?

Anforderungen an den Reinigungsprozess

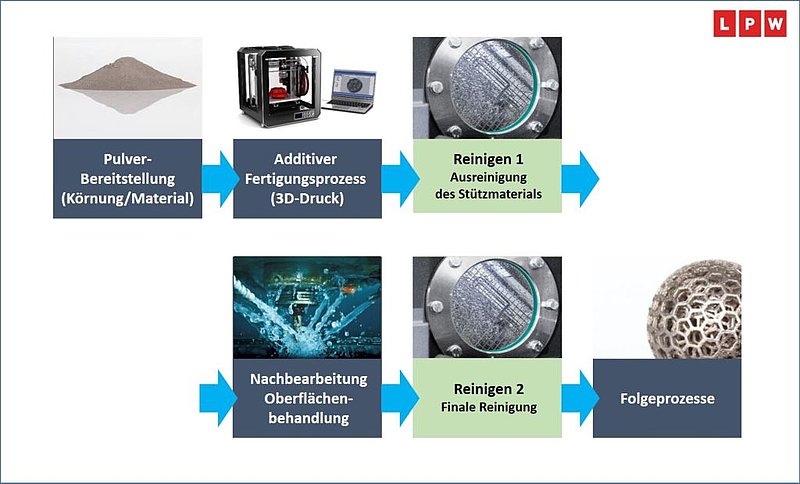

Ein industrieller Reinigungsprozess orientiert sich immer an dem jeweils geforderten Grad an Technischer Sauberkeit – partikulär, filmisch und optisch. Durch die Kriterien des erweiterten Sinner´schen Kreises (nach Dürr & Wildbrett 2006), lässt sich die veränderte Aufgabenstellung gut fassen: Das Reinigungsgut kennzeichnet sich im Grundmaterial durch seine Homogenität im Material, durch eine tendenziell höhere Rauigkeit, fast immer durch eine komplex ausgeformte Geometrie. Die Kontamination beziehungsweise Verschmutzung ist im Reinigen 1 (siehe Abb. 1) noch homogen und von gleicher Art wie das Grundmaterial. Kritisch sind fest anhaftende, sich latent lösende Pulverrückstände, in einer von außen schwer zugänglichen Lage. Beim Reinigen 2 (siehe Abb. 1) ist die partikuläre oder filmische Kontamination in ihrer jeweiligen Charakteristik nicht von klassischen Aufgabenstellungen zu unterscheiden. Jedoch kommt auch hier wieder die erschwerte Erreichbarkeit ins Spiel.

Es gibt vier Faktoren, die für eine geeignete Reinigungslösung beziehungsweise des geeigneten Reinigungsprozesses entscheidend sind. Während die Temperatur keinen dominanten Einfluss hat, sind die Faktoren Chemie, Zeit und Waschmechanik erschwerten Bedingungen unterworfen. Sowohl in der mechanischen Wirkung zum Lösen der Kontamination unmittelbar auf der Bauteiloberfläche als auch bei einem prozesssicheren Austransport der Verunreinigung aus dem Bauteil sind viele etablierte Reinigungsverfahren, wie zum Beispiel Injektionsfluten oder Ultraschall, mit erheblichen Einschränkungen konfrontiert. Die Reduzierung der waschmechanischen Kraft durch die Bauteilstruktur kann nur durch den Faktor Zeit ausgeglichen werden. Hinzu kommt, gerade beim Ultraschall, dass durch eventuell längere Behandlungszeiten für die Innengeometrie Beschädigungen an den Außenbereichen verursacht werden können.

Die Chemie muss zum einen die Kontamination aufnehmen, austragen und zum anderen durch neue aufnahmefähige ersetzt werden. Die Geometrie behindert, beispielsweise durch Kapillarstrukturen oder nicht gerichteten Medienfluss, einen reproduzierbaren Vorgang. Dies betrifft alle gängigen Fluide. Auch jene Prozesse, die zusätzliche chemische Effekte auf der Oberfläche erzeugen – etwa durch saure Reiniger – lassen sich nur schwer einsetzen. Diese bedingen eine definierte Einwirkzeit und müssen gezielt durch einen Neutralisierungsprozess abgebrochen werden.

Wann ist ein Reinigungsprozess dann also beendet? Die scheinbar triviale Antwort lautet: Er ist es dann, wenn das gewünschte Ergebnis erzielt ist. Durch die erschwerte Erreichbarkeit wesentlicher Teile der Oberfläche bei additiv gefertigten Bauteilen entsteht eine zeitliche Diskrepanz: An einem Ort ist die Reinigung noch nicht abgeschlossen und am anderen treten bereits negative Einflüsse auf. Nur wenige waschmechanische Prozesse sind hier geeignet.

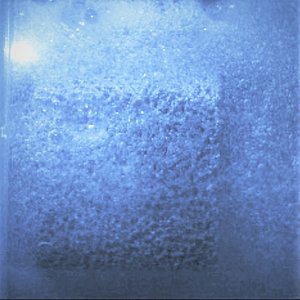

Gerade komplexe Geometrien, wie etwa offenporige Strukturen mit schwer zugänglichen Kontaminationen, stellen für klassische Extraktionsverfahren eine echte Herausforderung dar. Ein gleichmäßiges Ausspülen setzt voraus, dass das Spülmedium auch alle Bereiche erreicht und die Probe einen qualifizierten Rückschluss auf den tatsächlichen Grad der Kontamination zulässt. Hier sind geometrieunabhängige Extraktionsverfahren gefragt.

Bei partikulären Kontaminationen kann über die Erzeugung einer Abklingkurve zum einen die Extraktionsdauer bestimmt werden, zum anderen lässt sich als Nebeneffekt erkennen, ob es in der Innengeometrie zu unerwünschten Pulveranhaftungen gekommen ist. Als Hilfsgröße dient des Weiteren der Abgleich mit dem geplanten Zielgewicht des Bauteils, wobei hier Schwankungen durch ungewollte thermische Anhaftungen von Pulverrückständen entstehen können. Bei filmischen Verunreinigungen bieten sich aus den High-Purity-Bereichen bekannte Verfahren an. Die Organik kann in einem entsprechenden Vakuumofen verdampft und einer Analytik beziehungsweise einer Messstrecke zugeführt werden

Ausblick

Die LPW Reinigungssysteme GmbH ist seit einigen Jahren in mehreren Forschungs- und Kooperationsprojekten sowohl fachlich als auch mit der geeigneten Anlagentechnik vertreten. Die Riedericher Reinigungspezilisten konzipierten etwa für das Fraunhofer Multimaterialzentrum ein CNp-System, das eigens für die flexiblen Abläufe eines Forschungsbetriebs im Bereich Additive Fertigung ausgelegt ist. Des Weiteren sind die Anlagen unter anderem für additiv gefertigte Einspritzkomponenten und in der Medizintechnik im Einsatz. LPW hat mit der Firma Bandelin ein Zweibecken-System entwickelt, welches sich idealerweise für Kleinserien eignet. „Mit der Weiterentwicklung der internationalen Patente unseres vakuumbasierten Druckwechselverfahrens der Zyklischen Nukleation sowie den zugehörigen Trocknungsverfahren für komplexe Geometrien sind wir für die aktuellen und kommenden Aufgabenstellungen der additiven Fertigungsprozesse gut gerüstet,“ so LPW-Geschäftsführer Gerhard Koblenzer.

LPW Reinigungssysteme GmbH

www-lpw-cleaning.de

parts2clean Halle 4, Stand D22