Kaltes Beschichten auf Erfolgskurs

Eine neue Beschichtungsmethode, die sich für verschiedenste Materialkombinationen eignet.

Die Technik der Aerosol Deposition kommt in der Industrie bisher kaum zum Einsatz – dabei lässt sie dem Anwender große Freiheit bei der Auswahl von Substrat und Beschichtungsmaterial. Verschiedenste Beschichtungspulver können im Grobvakuum unter Raumtemperatur auf das Bauteil aufgetragen werden.

Die in Japan entwickelte und von Heraeus High Performance Coatings weiterverfolgte Beschichtungsmethode Aerosol Deposition wird vor allem in Asien zur Beschichtung von Komponenten für Plasma-Ätzkammern für die Halbleiterproduktion genutzt.

Bei der Aerosol Deposition handelt es sich um eine sogenannte kalte Beschichtung. Weder das zu beschichtende Bauteil noch der Beschichtungswerkstoff werden dabei erhitzt oder erfahren eine Temperaturerhöhung.

Die Aerosol Deposition hat keine grundsätzlichen Beschränkungen in Hinblick auf das abzuscheidende Material oder die verwendbaren Substrate. Das ebnet den Weg für vollkommen neue Kombinationen von Beschichtung und Substrat. Geht es zum Beispiel um die Beschichtung von Hochtemperaturlegierungen, deren Lebensdauer bislang durch Korrosion begrenzt war, können diese nun mithilfe von Aerosol Deposition mit einer Schicht aus α Al2O3 geschützt werden. Es können keine Partikel mehr abblättern und Produkte während der Produktion verunreinigen.

Herkömmliche Verfahren wie zum Beispiel das thermische Spritzen, PVD oder CVD sind häufig nur eingeschränkt einsetzbar, da die negativen Auswirkungen der Hitzeeinwirkung auf viele Materialien zu groß sind. Ein weiterer Vorteil der Aerosol Deposition ist die hervorragende Haftfestigkeit der Beschichtung. Die Technologie ist dort besonders vielversprechend, wo herkömmliche Methoden nicht die benötigte Qualität erzielen oder die gewünschte Beschichtung bisher noch gar nicht realisiert werden kann.

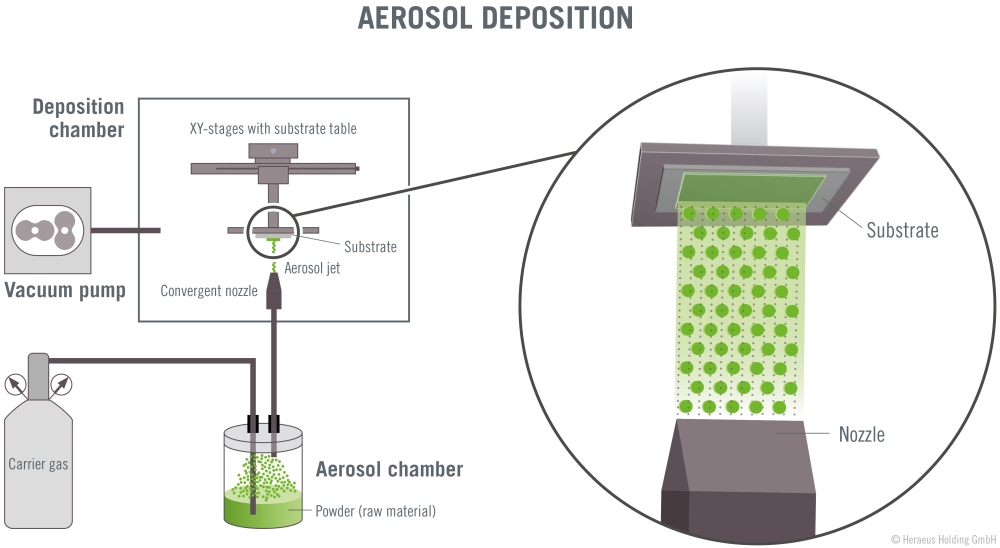

Die Aerosol Deposition erfolgt in einer geschlossenen Kammer, in der ein Grobvakuum von etwa einem Millibar herrscht. Dadurch ist der Prozess technisch deutlich unkomplizierter und schneller als konventionelle Beschichtungsmethoden wie Sputtern oder Verdampfen. Der Beschichtungswerkstoff wird als trockenes, bindemittelfreies Pulver in einer aerosolerzeugenden Einheit vorgelegt, die ebenfalls evakuiert wird. Beide Prozesskammern sind miteinander verbunden und werden während des gesamten Prozesses kontinuierlich evakuiert. Der Prozess startet, indem in das Beschichtungspulver ein Trägergas, zum Beispiel Druckluft, eingeleitet und so ein Aerosol aus feinen keramischen Partikeln erzeugt wird.

Beschleunigung auf 600 Meter pro Sekunde

Das Pulveraerosol wird durch eine speziell ausgelegte Schlitzdüse zur Beschichtungskammer geführt. Zwischen beiden Kammern entsteht eine Druckdifferenz von mehreren hundert Millibar, die eine Beschleunigung der keramischen Partikel im Trägergasstrom zur Folge hat. Diese werden in die Beschichtungskammer transportiert und erreichen dort am Düsenausgang Geschwindigkeiten zwischen 100 und über 600 Metern pro Sekunde.

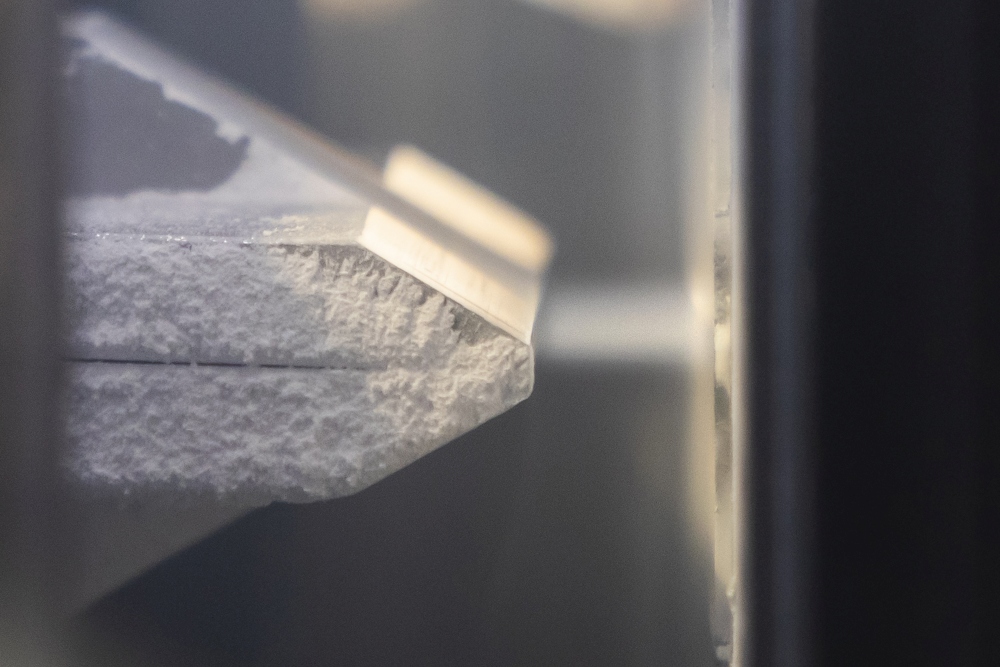

Mit dieser hohen kinetischen Energie treffen die keramischen Partikel auf die Substratoberfläche. Für die erfolgreiche Schichtausbildung ist das verwendete Pulver und die Pulvervorbereitung von entscheidender Bedeutung. Sind die Partikel zu klein (< 100 Nanometer), haben diese nicht genügend Energie, um aufzubrechen oder den Staudruckbereich vor dem Substrat zu überwinden, und werden dementsprechend nicht abgeschieden. Sehr große Partikel (> 10 Mikrometer) brechen zwar auf, aber es kommt zusätzlich zu einer abrasiven Abtragung des Substrates oder bereits geformter Schichten. Nur Partikel mit einer idealen Partikelgröße und -morphologie zerbrechen auf der Bauteiloberfläche in nanometergroße Bruchstücke. Dabei entstehen sehr viele freie, ungesättigte Oberflächen, die eine sogenannte mechano-chemische Bindung mit dem Bauteil eingehen.

Das entstehende Gefüge ist nanokristallin, porenfrei, hochdicht und weist aufgrund der chemischen Bindung zwischen Beschichtung und Subs-trat eine sehr hohe Haftfestigkeit auf. Die Schichtdicken bei der Aerosol Deposition liegen im Bereich von 1 µm bis 70 µm und es werden Abscheideraten bis zu 25 Mikrometer pro Minute erreicht.

Bei der Abscheidung auf dem Substrat kommt es weder zu einer Material- noch zu einer Phasenumwandlung. Damit sind sowohl hochreine Beschichtungen als auch Materialkomposite möglich. Da für die Schichtausbildung keine chemischen Reaktionen oder hohen Temperaturen notwendig sind, können beliebige Materialmischungen als Ausgangspulver vorleget werden, die sich dann als Verbundschicht auf dem Bauteil abscheiden. So können zum Beispiel elektrisch leitfähige Metallpartikel in einer keramischen Matrix auf dem Bauteil eingebunden werden.

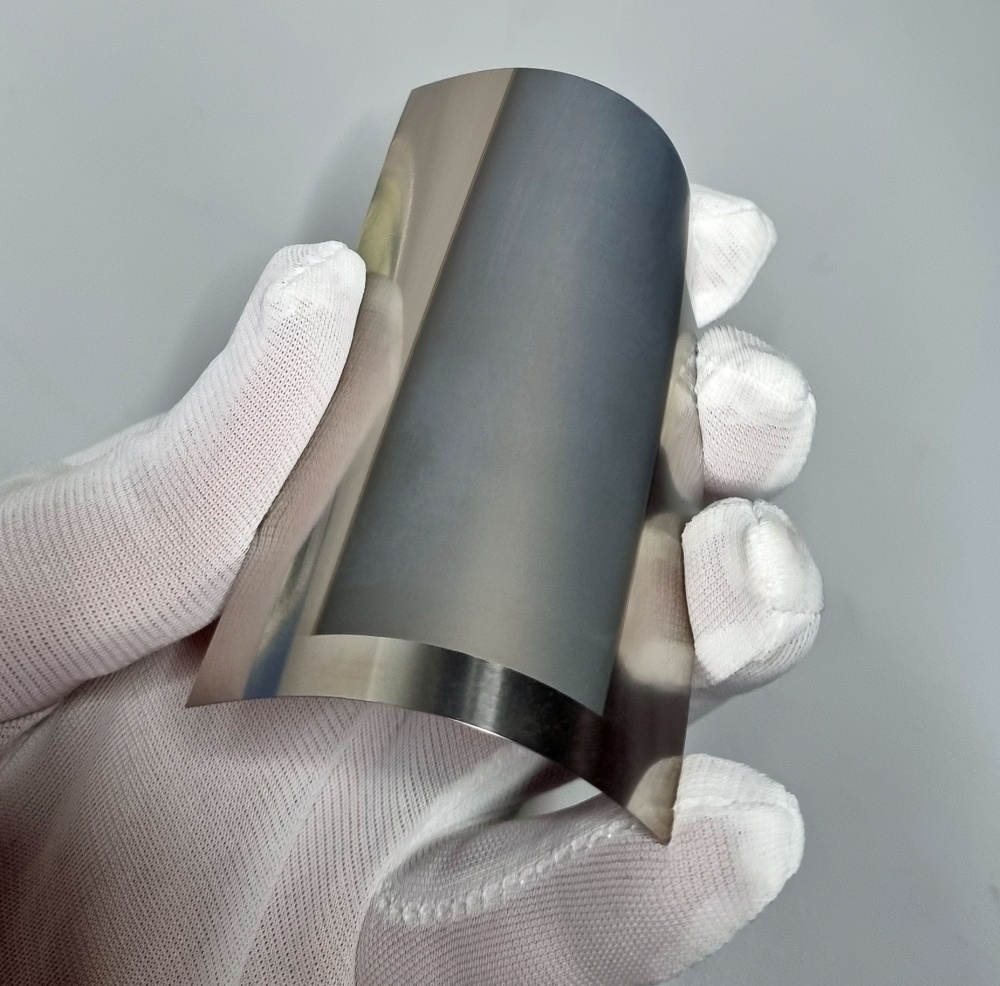

Mittels Aerosol Deposition aufgebrachte Beschichtungen können – je nach verwendetem Material – als elektrische Isolationsschicht, wärmeleitende Schicht, Korrosions- und Abrasionsschutz, Haftvermittler, zur Oberflächenveredelung eingesetzt und sogar zur Herstellung von freistehenden Metallschichten verwendet werden.

Forschung an den Universitäten Bayreuth und Erlangen

Machbarkeitsstudien von Universitäten wie der Universität Bayreuth und der Friedrich-Alexander-Universität Erlangen-Nürnberg haben das Potential der Aerosol Deposition bereits bestätigt. Hier wurden unter anderem erfolgreich Grundlagenuntersuchungen auf den Gebieten der Batterietechnologie, Sensorik und bleifreier Piezoelektrika auf Basis der Aerosol Deposition durchgeführt. In den letzten Jahren hat Heraeus intensiv daran gearbeitet, Prozesse und Maschinen auf die Produktion im industriellen Maßstab zu optimieren und begleitet Kunden von der ersten Machbarkeitsstudie bis zur Einführung dieses neuen Verfahrens in die Serienproduktion.

Heraeus hat bereits eine Vielzahl von Substratmaterialien erfolgreich getestet, darunter Stahl, Keramik, Glas, Kunststoff, Silizium- und Indiumphosphid-Wafer. So können zum Beispiel Metalle und Keramiken wie Al2O3, AlN, SiC oder Si3N4 auf diesen Substraten abgeschieden werden.

Ein Anwendungsbeispiel sind keramische Schutzschichten auf Hochtemperatursensoren. Häufig finden hier Platin-Widerstands-Sensoren Anwendung. Um die feinen Pt-Strukturen zu schützen, werden üblicherweise Schutzschichten aus Aluminiumoxid aufgebracht. Mit herkömmlichen Beschichtungsverfahren ist es nicht möglich phasenreine α-Al2O3-Beschichtungen herzustellen. Beim ersten Aufheizen des Sensors kommt es daher zu Phasenumwandlungen beim Aluminiumoxid, die mit einer Volumenänderung der Schicht einhergehen. Dies hat Risse und Fehlstellen zur Folge. Mit Hilfe der Aerosol Deposition ist es Heraeus gelungen, direkt α-Al2O3-Schutzschichten aufzubringen und somit rissfreie Abdeckschichten herzustellen. Damit ist es nicht nur möglich Prozessschritte zu reduzieren, um die sonst auftretenden Risse erneut abzudecken, sondern auch die maximale Einsatztemperatur der Pt-Sensoren auf über 950 Grad Celsius zu erhöhen.

Im Bereich der Gas-Sensorik, wie zum Beispiel beim Herstellungsprozess von Sauerstoff- oder Wasserstoffsensoren, wurden ebenfalls erfolgreiche Studien durchgeführt. Funktionsschichten, die mittels Aerosol Deposition hergestellt wurden, wiesen signifikant schnellere Reaktionszeiten auf.

Halbleiter mit immer kleineren Strukturen sauber beschichten

Halbleiter mit immer kleineren Strukturen sauber beschichten

Großes Potenzial wird auch in Halbleiteranwendungen gesehen, bei denen Prozesskammern der neuesten Halbleitergeneration mit neuartigen Beschichtungen ausgekleidet werden. Aufgrund immer kleiner werdender Strukturgrößen steigt die Anforderung an die Stabilität und Reinheit der Prozesskammern. Materialien und Beschichtungen, die aktuell eingesetzt werden, stoßen hier an ihre Grenzen und die Aerosol Deposition eröffnet ein deutlich größeres Portfolio an Beschichtungsmaterialklassen.

Aber auch bei aktuellen Batterietrends, wie zum Beispiel neuen Li- oder Festkörperbatterien, gibt es Ansätze, die Aerosol Deposition als wichtigen Fertigungsschritt für Funktions- und Schutzschichten zu etablieren. Insbesondere bei der Herstellung der Festelektrolytschichten in zukünftigen Solid-State Batterien weist die Aerosol Deposition große Vorteile gegenüber konventionellen Methoden auf. Die Beschichtung erfolgt bei Raumtemperatur, so dass keine energieintensiven Sinterschritte notwendig sind. Außerdem ist die Aerosol Deposition ein trockenes Beschichtungsverfahren und benötigt keine Bindemittel, so dass die gesamte Herstellung der Zelle komplett feuchtefrei erfolgen kann.

Erster Kunde ist die EOS Biomaterials Incorporated

In der Medizintechnik wird die Aerosol Deposition schon dieses Jahr zum Einsatz kommen. EOS Biomaterials Incorporated setzt auf eine F&E Anlage von Heraeus zur Entwicklung von Beschichtungen für den Medizinmarkt. Durch die Aerosol Deposition ist das Unternehmen künftig in der Lage, neue antiseptische und antibiotische Beschichtungen in noch kürzeren Zyklen zu testen und optimieren. Darüber hinaus sieht man bei Heraeus zahlreiche weitere Anwendungsmöglichkeiten, wie zum Beispiel in der E-Mobility oder der Elektronik.

Heraeus High Performance Coatings

www.heraeus.com