Investieren mit Blick auf die Zukunft

Entstehung eines hochflexiblen Technikums für Nass- und Pulverlackapplikation

Am neuen Standort errrichtet ein führender Applikationstechnikhersteller ein neues Technikum mit hochflexiblem Shuttlesystem. In der ersten Bauphase wurde ein Technikum für Nasslacksysteme errichtet und kürzlich in Betrieb genommen. 2023 folgt eine Erweiterung für Pulverbeschichtungssysteme.

Das neue Nasslack-Technikum der Sames Kremlin GmbH in Erftstadt verfügt über ein hochflexibles Konzept und ist auf die Herausforderungen der Zukunft ausgerichtet. Mit dem neuen Technikum will der Applikationstechnikhersteller den Standort Deutschland weiter ausbauen und zusätzliche Marktpotentiale in der Nasslackbeschichtung erschließen. Zum Portfolio der Sames Kremlin GmbH gehören manuelle sowie automatische Spritzpistolen, Düsen, Hochrotationszerstäuber und Farbwechselsysteme inklusive Pumpentechnologien. Daneben gehört die Konzeption der Applikationstechnik ganzer Lackier-Roboterstraßen zu den Kernkompetenzen des Unternehmens. Das Angebot reicht von Schulungen über Prozessanwendungen bis hin zur Fehlersuche für Nasslack- und Pulverbeschichtungen. Die eingesetzte Anlagentechnik ist dabei in der Lage, den Lackiervorgang und die Bedingungen im Werk des Kunden in hohem Maße nachzubilden. Denn die Entwicklungsingenieure von Afotek haben diese Anlage speziell auf die Bedürfnisse der Kunden des Applikationsherstellers angepasst, um vielfältige Anwendungsfälle nachstellen zu können. In der neuen Technikumsanlage sind Versuche mit Bauteilen bis zu 1.500 mm Länge, 500 mm Breite und 1.000 mm Höhe und einem Bauteilgewicht von maximal 125 Kilogramm möglich

Breit ausgelegtes Nasslack-Technikum

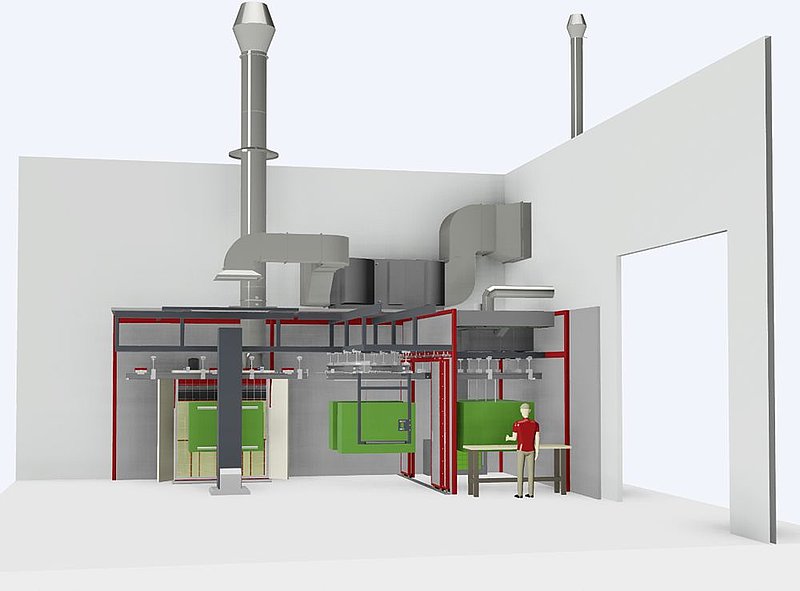

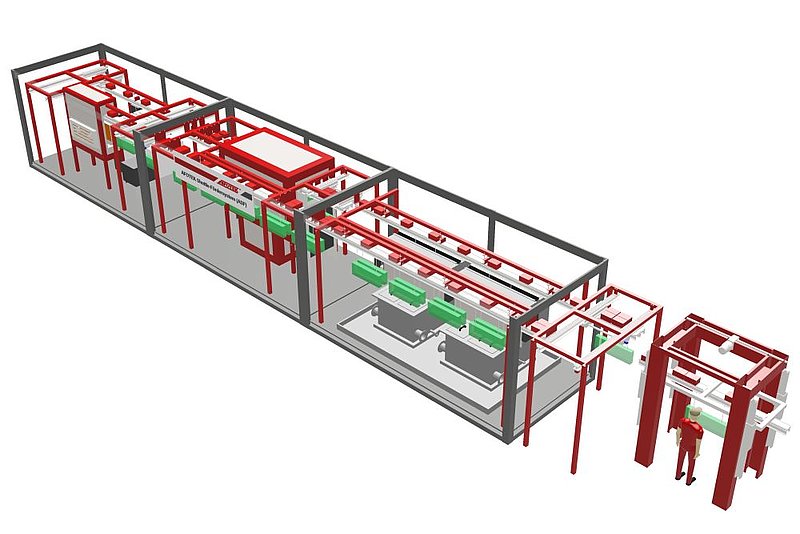

In der Baustufe 1 wurde zunächst das Technikum für die Nasslackapplikation errichtet und kürzlich in Betrieb genommen. Zielgruppe für die neue Technikumsanlage sind neben der verarbeitenden Industrie, Automobilisten und Tier’s, auch Lohnlackierer und Lackhersteller. Die Grundfläche beträgt rund 55 Quadratmeter und beinhaltet diverse Komponenten von Afotek, dazu gehört der TSP 2.000 Trockenspritzstand, ein Abdunstraum mit Trockenfunktion bei Raumtemperatur und die ASF-Fördertechnik, welche als Teilautomatik ausgeführt ist. Die Warenträger können automatisch vor dem Trockenspritzstand reversieren und bei Bedarf stoppen. Die Zuführung zur Beschichtung und die Bestückung der Abdunstzone erfolgen manuell. Die Aufgabe und Abnahme von Werkstücken erfolgt ebenfalls manuell vor dem TSP-Spritzstand oder im Pufferspeicher vor dem Abdunstraum im Magazin an der Fördertechnik. Der Trockenspritzstand ist schallgedämpft und die erforderliche Zuluft bringt ein separates Zuluftaggregat in die Filterdecke vor dem TSP ein. Das Technikum ist so konzipiert, dass auch Dreischichtlackierungen, zum Beispiel bestehend aus Primer, Basecoat und Topcoat, appliziert und mit Zwischenablüftung getrocknet werden können. Aluminium und Glaselemente runden die technische Ausführung optisch ab. Der Innenraum des Technikums ist von außen einsehbar und kann durch eine separate Glasschwenktür betreten werden, dabei ist sichergestellt, dass der Versuchsbereich einen abgeschlossenen Reinraum innerhalb der Technikumsanlage bildet, welcher sehr hohe Qualitätsanforderungen erfüllt. Es besteht die Möglichkeit zur Installation von beliebigen Hubgeräten und Robotern für die Applikation der Beschichtung, um eine hohe Flexibilität sowie große Praxisnähe zu erreichen. Somit ist es möglich, alle Lackiersysteme von Sames Kremlin gemeinsam mit dem Kunden für seine Anwendung zu erproben. Um weitere Marktpotentiale zu erschließen und die steigende Nachfrage nach umweltfreundlichen Pulverlackapplikationen abzubilden, ist in der zweiten Ausbaustufe die Realisierung eines Pulvertechnikums geplant. Dieses soll im Jahr 2023 in Betrieb genommen und an die bereits bestehende Nasslackapplikation angebunden werden – hierfür wurde ebenfalls eine Fläche von 55 Quadratmetern eingeplant. Die flexible und jederzeit erweiterbare ASF-Fördertechnik aus dem Hause Afotek wird die beiden Technikumsanlagen verbinden, wodurch zwei räumlich voneinander getrennte aber intralogistisch miteinander verbundene Anlagen auf insgesamt 110 Quadratmetern Fläche entstehen. Sowohl der Raum für die Pulvertechnik als auch der Raum für die Nasslacktechnik stellen separate Funktionsräume dar. Vorrangig sollen die Bereiche sortenrein betrieben werden. Nachrüstungen und zusätzliche Anlagenerweiterungen sind jederzeit möglich, da sich das ASF-Fördersystem an nahezu jeden Raum anpassen kann.

Konzept des Pulvertechnikums

Das Pulvertechnikum soll aus einem Pulversprühstand, einem Pulvereinbrennofen und einem Pufferspeicher zum Abkühlen der Bauteile bestehen. Der Pulvereinbrennofen wird mit einem von Afotek konzipierten Ausblasboden ausgestattet sein, um bestmögliche Luftverteilungen und gleichmäßige Temperaturverteilungen im Ofen für ein optimales Einbrennergebnis zu gewährleisten. Der Pufferspeicher wird vier Stellplätze umfassen, eine ansprechende Aluminiumfront mit Glaselementen wird auch diese Anlage optisch aufwerten. Auch im künftigen Pulvertechnikum wird der Einsatz unterschiedlichster Hubgeräte und Roboter möglich sein. Bei dem patentierten, hochflexiblen ASF-Fördersystem von Afotek befinden sich in bestimmten Abständen die Antriebe des Fördersystems auf den Schienen. Bei herkömmlichen Fördertechniken erfolgt der Warentransport anhand einer zentral angetriebenen Förderkette, welche Bauteile mit identischer Fördergeschwindigkeit durch Anlagen und Stationen zieht.

ASF-Fördertechnik mit hochflexiblem Shuttle-System

Aber auch manuelle Bewegungen sind möglich. Die Werkstücke hängen an einzelnen 1,70 m langen Transportshuttles, die sich in jede gewünschte Richtung fahren lassen – unabhängig voneinander, positionsgenau und in unterschiedlichen Geschwindigkeiten. Dies ermöglicht variable Prozessgeschwindigkeiten und damit Bearbeitungstaktzeiten innerhalb der Gesamtanlage und hilft, die Effizienz der einzelnen Prozessschritte zu steigern, die Prozesskosten zu senken und schnellere Durchlaufzeiten zu erreichen. Das ASF basiert auf einem vollständig modular angelegten Schienensystem aus eloxierten Aluminiumprofilen, mit dem sich unterschiedlichste Anlagenlayouts in annähernd jeder Größe realisieren lassen. Querverfahrwagen ermöglichen dabei, die Shuttles im 90-Grad-Winkel zur Förderrichtung zu verschieben. Anpassungen und Kapazitätserweiterungen sind jederzeit durch eine Erhöhung der Shuttle-Anzahl möglich.

Die Auslegung des Systems ohne Transportketten erhöht nicht nur die Flexibilität in erheblichem Maß, sondern auch die Verfügbarkeit. Die spätere direkte Anbindung an die Vorfertigung, Montageplätze oder anderweitige vor- beziehungsweise. nachgelagerte Logistik ist ebenfalls möglich. So können beispielsweise Vor- oder Nachbearbeitungsplätze oder Puffer nachgerüstet werden, ohne die laufende Produktion zu beeinflussen. Das ASF ist ein sehr wartungsarmes System, das keinerlei Fette, Öle oder andere Schmierstoffe benötigt. Zeit- und kostenintensive Arbeiten wie Kettenwechsel oder das Spannen der Kette entfallen also. Noch dazu vermeidet das System das Heruntertropfen von Schmierstoffen, sodass es sich auch für Anwendungen in einem Reinraum eignet. Durch die extrem wartungsarme Fördertechnik erhöht sich die Verfügbarkeit der Anlage im Vergleich zu herkömmlichen Systemen. Durch den modularen Aufbau im Baukastensystem ist zudem nur eine begrenzte Ersatzteilhaltung notwendig.

Ein Technikum für vielfältige und anwendungsnahe Versuche

Ein weiterer elementarer Vorteil des Transportsystems ist es, Unterbrechungen von bis zu 250 mm innerhalb der Förderschiene überfahren zu können, so können beispielsweise statische Öffnungen innerhalb der Torflügel an den Öfen vermieden und Wärmeverluste minimiert werden. Zusammenfassend bietet das ASF-System die Möglichkeit, hinsichtlich Teile- und Werkstoffvielfalt sehr flexible Abläufe auch für die Losgröße 1 zu realisieren. Die Shuttle-Fördertechnik ermöglicht demnach einen flexiblen Materialfluss innerhalb des gesamten Beschichtungsprozesses. Mit dem durchdachten Anlagenkonzept eröffnet das neue Technikum eine hochflexible und anwendungsnahe Versuchsdurchführung, egal ob es um die Optimierung der Prozessparameter für bestehende oder neue Lacksysteme, neue Produkte oder auch neue Applikationstechnik geht.

Ausstattung des Nasslacktechnikums

| - TSP 2.000 Trockenspritzstand |

| - Unterschiedliche Hubgeräte und Roboter |

| - Hochflexible und erweiterbare ASF Shuttle Fördertechnik |

| - Abdunstraum mit Materialspeicher |

| - Reinraum |

| - Kapazität: 4 Warenträger/h oder 500 kg/h |

Afotek Anlagen für

Oberflächentechnik GmbH

www.afotek.de

Sames-Kremlin GmbH

www.sames-kremlin.com