Die Roboter-Schwertbürste Laura reinigt bei namhaften Automobilherstellern weltweit Karosserieoberflächen vor dem Lackieren mittels Luft- und Bürstentechnik. Auf den Geliertrockner kann dank der berührungslosen Reinigung der Schweißnähte verzichtet und so erheblich an Energie eingespart werden.

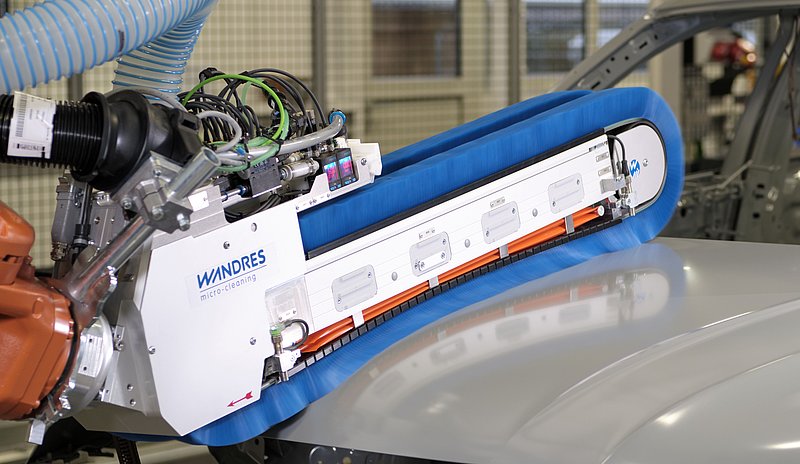

Bereits geringe Mengen an Staub und Fasern aus der Umgebung oder aus vorherigen Produktionsschritten verursachen gravierende Fehler im Lackierprozess. Partikeleinschlüsse bleiben unter dem Decklack sichtbar und müssen aufwändig nachgearbeitet werden. Die Roboter-Schwertbürste Laura 160 von Wandres hingegen verbindet die Vorteile der Lufttechnik mit den Stärken der Bürstentechnik. Diese Kombination stellt vor allem bei kurzen Taktzeiten in modernen Lackierstraßen eine optimale Reinigungsleistung und Oberflächenqualität sicher. Roboter-Schwertbürsten reinigen Karosserieoberflächen sehr effizient und vermeiden partikelbedingte Fehler im Decklack. Dadurch gibt es weniger Rückläufer und die First Time Quality (FTQ) kann gesteigert werden. Vertiefungen wie zum Beispiel Dachfalze oder Griffmulden werden zunächst lufttechnisch gereinigt. Im Anschluss erfolgt die wischtechnische Feinreinigung. Die beiden parallel umlaufenden Linearbürsten reinigen die Karosserieoberfläche im Ingromat-Verfahren, ein von Wandres patentiertes Feucht-Wisch-Verfahren. Die Bürstenfilamente werden dabei mit einem feinen Sprühfilm des Reinigungs- und Antistatikmittels Ingromat benetzt. Diese Mikrobefeuchtung bewirkt, dass selbst feinste Partikel an den Filamenten haften bleiben und die Oberfläche dennoch trocken bleibt. Die anhaftenden Partikel werden von den Filamenten zur Selbstreinigungseinheit transportiert, wo sie mechanisch abgetrennt und der Absaugung zugeführt werden. Die Linearbürsten regenerieren sich durch die Selbstreinigungsfunktion permanent selbst und sind somit bereit für den Dauereinsatz in der industriellen Produktion.

Reinigungstechnik für konkave und konvexe Oberflächen

Ein innenliegender Direktantrieb treibt die beiden parallel angeordneten Linearbürsten an. Der Arbeitstraum der beiden umlaufenden Linearbürsten ist auf einem pneumatisch geregelten Flexpuffer gelagert. In der Mitte des flexiblen Arbeitsbereichs können die Linearbürsten von -30 mm bis +10 mm ausgelenkt werden und passen sich somit sowohl konkaven als auch konvexen Oberflächen an. Die Linearbürsten werden unter Einhaltung strenger Qualitätsstandards vom Schwesterunternehmen Wandres Brush-Hitec GmbH im Südschwarzwald hergestellt und sind auch unter harten Produktionsbedingungen langlebig. Die Bürstenfilamente aus Polyamid sind an den Spitzen geschliffen und abgerundet, um empfindliche Oberflächen zu schützen. Zwischen den beiden Linearbürsten sind elf rotierende Tornadodüsen vom Typ Janus linear angeordnet. Die Durchmesser der Düsenbohrungen sind werkzeugfrei einstellbar und die Richtung des Blasstrahls kann justiert werden, um die optimale Reinigungswirkung erzielen zu können. Aus den Tornadodüsen tritt Druckluft mit mehrfacher Schallgeschwindigkeit aus. Die Druckluft entfernt berührungsfrei und leistungsstark Partikel und Staub aus Vertiefungen in der Karosserieoberfläche.

Verzicht auf Geliertrocknung

Nach der Elektrolackierung im Tauchbecken wird an den Schweißnähten und an Falzen als Korrosions-, Scheuer- oder Steinschlagschutz ein pastöses Dichtmaterial auf die Rohkarosserien aufgebracht. Das feuchte Dichtmaterial ist klebrig und wird vor der Füllerlinie üblicherweise in einem Geliertrockner ausgehärtet. Der Geliertrockner ist ein langer Ofen, der die Karosserien auf circa 120 bis 130 Grad Celsius aufheizt. Hierfür ist eine große Menge an Energie notwendig und es werden dementsprechend viele Treibhausgase ausgestoßen. In vielen Fällen kann jedoch durch eine Optimierung des Reinigungsprozesses auf den Geliertrockner verzichtet werden. Möglich wird dies durch den Einsatz von Roboter-Schwertbürsten, da diese die Karosseriekontur definiert abfahren. Die Bürstenfilamente aus Polyamid kommen dabei mit den frisch aufgetragenen Nahtabdichtungen nicht in Berührung. Aus diesem Grund muss die klebrige Dichtmasse vor der Reinigung nicht mehr getrocknet werden. Es genügt, wenn das Dichtmaterial im späteren Prozessverlauf im Füllertrockner ausgehärtet wird. Werden bei Neuprojekten von Anfang an Roboter-Schwertbürsten zur Karosseriereinigung eingeplant, verringert sich durch den Wegfall des Ofens der Platzbedarf der Füllerlinie erheblich. Es können zudem die Investitionskosten für den Geliertrockner eingespart werden. Roboter-Schwertbürsten lassen sich aber auch in bestehende Linien problemlos integrieren. Der Flansch der Roboter-Schwertbürste lässt sich an vorhandene Roboter adaptieren und hat ein Schnellwechselsystem. Wenn durch den Einsatz von Roboter-Schwerbürsten der Betrieb des Geliertrockners entfallen kann, wird nicht nur der Lackierprozess deutlich vereinfacht, sondern es kann eine Menge Energie eingespart werden. Übers Jahr können sich die Energiekosteneinsparungen auf einen mittleren sechsstelligen Betrag summieren.

Reinigungsversuche im Technikum

Bevor in einem Lackierwerk eine Reinigungsanlage installiert wird, können vorab Reinigungstests an einer exemplarischen Karosserie im Technikum von Wandres durchgeführt werden. Ein moderner Sechs-Achs-Roboter mit einer siebten Verfahrachse reinigt praxisnah die Karosserien oder anderen Testobjekten. Die Kunden können im Technikum hautnah mitverfolgen, wie ihre eigene Rohkarosserie bearbeitet wird. Da in der Pandemiezeit Kundenbesuche nur eingeschränkt möglich waren, wurde im September 2021 erstmals ein Reinigungsversuch mit mehreren Kameras im Technikum gefilmt und live übertragen. Hinter den Kulissen kümmerte sich ein dreiköpfiges Filmteam um die Kameraführung, so dass die Zuschauer vor dem Computer-Bildschirm selbst kleinste Partikel und Details gut erkennen konnten. Vor der Kamera leitete Vertriebsspezialist Daniel Rokoschoski die Zuschauer durch die Vorführung. Auch zukünftig könnten Live-Übertragungen aus dem Technikum eine Alternative zu Vor-Ort-Terminen sein.

Wandres GmbH micro-cleaning

www.wandres.com