Die neue Welt des Lackierens

Virtuelles Open House Event zeigt neue Möglichkeiten für ein modulares Prozesslayout

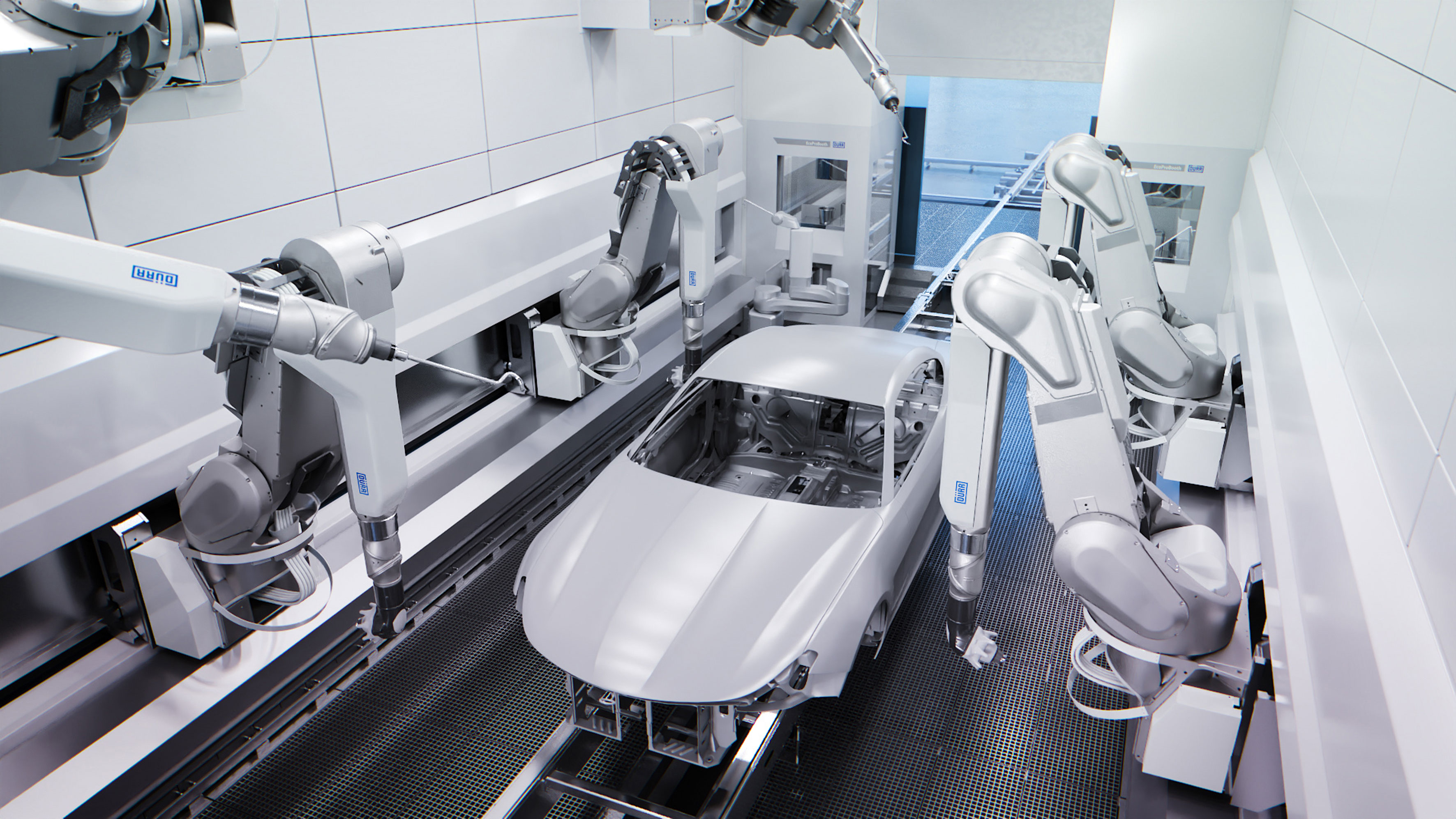

Über vier Tage, in unterschiedlichen Zeitzonen und Sprachen, präsentierte Dürr beim 12. Open House Produktneuheiten, mit denen große Volumenhersteller ebenso wie kleine E-Car-Startups effizienter, ressourcenschonender und rentabler produzieren können. Zum ersten Mal fand die traditionsreiche Innovationsschau komplett virtuell statt, mit einem Mix aus Präsentationen, Interviews und technischen Demonstrationen. Im Mittelpunkt standen dabei echte Lösungen, die über das bisherige Linienkonzept in der Automobilproduktion hinausweisen. Das Konzept der "Lackiererei der Zukunft" von Dürr bricht mit dem traditionellen Linienlayout und teilt die industrielle Automobillackierung erstmals in Boxen oder kurze Prozessabschnitte auf.

„Flexibilität, Kosteneffizienz und Nachhaltigkeit sind die wichtigsten Anforderungen, die Hersteller heute an den Lackierprozess stellen. Das erfüllen wir mit unserem Konzept der Lackieranlage der Zukunft, indem wir die Einschränkungen der starren Produktionslinie überwinden. Die rund 120 Arbeitsschritte laufen in skalierbaren Modulen oder kleinen Abschnitten ab – und zwar parallel und zeitlich exakt an den Bedarf der einzelnen Karosserie angepasst“, erklärte Jochen Weyrauch, CEO der Dürr Systems AG. Damit lassen sich Kapazitäten einfach erweitern und unterschiedliche Fahrzeugvarianten durch den Lackierprozess schleusen – im Idealfall sogar Einzelstücke innerhalb der laufenden Produktion. Wie das variable Layout von der Vorbehandlung über die Nahtabdichtung bis zum Lackauftrag gelingt, zeigte Dürr anhand seiner Produktneuheiten.

Flexibilität entlang der gesamten Prozesskette

Passgenau bestückt werden einzelne Stationen über das fahrerlose Transportsystem EcoProFleet, das erste speziell für Lackierereien entwickelte AGV (Automated Guided Vehicle). In Kombination mit einem Hochregallager ermöglicht das AGV eine intelligente Materialflusssteuerung entlang des kompletten Prozesses. Die Software DXQcontrol steuert jedes AGV so intelligent, dass alle Module stets effizient ausgelastet sind – und zwar bereits von der Vorbehandlung an.

Das neue modulare Anlagendesign von EcoProWet PT basiert auf standardisierten Kammern statt auf hintereinander gereihten Tauchbecken. Das ist nicht nur flexibler, sondern spart auch viel Platz. Die anschließend notwendige Nahtabdichtung automatisiert Dürr durch den neuen Applikator EcoSealJet Pro sowie die auf Künstlicher Intelligenz (KI) basierten Software DXQequipment.analytics. Der Applikator macht manuelle Arbeiten auch an schwer zugänglichen Stellen weitestgehend überflüssig. Das spart nicht nur Zeit und Material, sondern sorgt auch für hohe Präzision und gleichbleibende Qualität.

Künstliche Intelligenz für mehr Qualität und Verfügbarkeit

Beim Lackiervorgang selbst fasst das Boxenlayout das Auftragen der Primer- und Basecoat-Schichten – den Innen- und die beiden Außenaufträge – in nur einer Kabine zusammen.

Damit entfallen bei der Lackierkabine EcoProBooth zwei der drei bisher üblichen Fördervorgänge. Außerdem kann sie als Standardkabine mit der gleichen Roboterausstattung sowohl im Basislack als auch im Klarlack eingesetzt werden. Vom Kleinwagen bis zum Pick-up können alle Modelle bearbeitet werden.

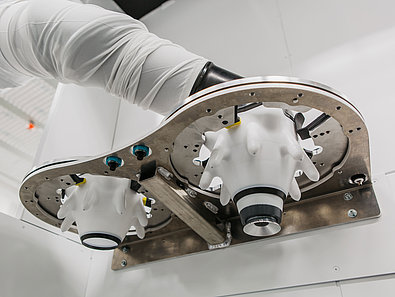

Das oversprayfreie Lackiersystem EcoPaintJet Pro trägt jetzt auch Zwei-Komponenten-Lacke (2K) vollautomatisch auf. Neben Zwei-Ton-Linien für Karosseriedächer sind nun auch Farbwechsel, vertikale Flächen sowie Dekorlackierungen ebenfalls möglich. Die neueste Zerstäubergeneration EcoBell4 bietet neben hoher Beschichtungsqualität auch kürzere Farbwechselzeiten und dank aautomatisiertem Reinigen der Zerstäuber können mehr Einheiten in der gleichen Zeit lackiert werden.

Ein großes Plus: Der niedrige Lack- und Lösemittelverbrauch senkt die VOC-Emissionen im Sinne einer nachhaltigen Produktion. Mit der integrierten RFID-Technologie können die Lebenszeit der Bauteile optimal ausgenutzt und die First-Run-Rate gesteigert werden.

Für das reibungslose Ineinandergreifen der einzelnen Prozesse im modularen Konzept stehen die Software-Produkte aus der DXQ-Familie von Dürr zur Verfügung. Sie machen die Boxen-Lackierung zur Smart Factory. Ein wichtiges Tool ist dabei DXQplant.analytics, das mithilfe von KI-Algorithmen und Machine-Learning-Modulen Sensordaten, Meldungen und Informationen bereitstellt und gezielt auswertet. Das unterstützt die Qualitätsverantwortlichen dabei, frühzeitig Zusammenhänge zu erkennen, um Fehler zu vermeiden und die First-Run-Rate zu erhöhen. Durch eine Feedbackfunktion lernt der Algorithmus ständig dazu, sodass Vorhersagen etwa zu Wartungsbedarf (Predictive Maintenance) oder Qualitätsstatus (Quality Prediction) immer präziser werden.

„Die deutlich mehr als 1.000 Teilnehmer aus aller Welt und viele begeisterte Rückmeldungen zeigen uns, dass wir beim ersten virtuellen Open House Lösungen für die drängendsten Themen präsentiert haben. Das Konzept unserer Lackieranlage der Zukunft ist ein voller Erfolg – es trifft exakt den Bedarf der Hersteller“, so das positive Fazit von Dr. Jochen Weyrauch.

Dürr Systems AG

www.durr.com