Beim Pulvern riesiger Teile gewaltig sparen

Langlebiger Korrosionsschutz für XXL-Bauteile

Die Pulverbeschichtung bietet gegenüber der Nassbeschichtung einige Vorteile. Ausserdem ist sie umweltfreundlicher. Doch wie lassen sich komplette Dachsparren oder besonders lange Stahlträger in einem Stück pulverbeschichten? In Dänemark wurde speziell dafür eine XXL-Pulverbeschichtungsanlage konstruiert.

Das dänische Unternehmen Grædstrup Stål mit Hauptsitz im Osten der Halbinsel Jütland ist ein Stahlbauer, der hohen Wert auf Qualität, Effizienz und Umweltfreundlichkeit legt. Jährlich verarbeitet das Unternehmen über 400 Tonnen Stahl zu maßgefertigten Stahlprofilen und Dachsparren, die beim Bau von Hallen für die industrielle, landwirtschaftliche, Sport- und Freizeitnutzung zum Einsatz kommen. Bei der Herstellung von Stahlprofilen und Dachsparren für den Hochbau setzt Grædstrup Stål auf moderne Technologie. Um die Beschichtung ihrer Produkte und die Produktivität zu verbessern, installierten sie ein speziell entwickeltes XXL-Pulverbeschichtungssystem in Dichtstrom-Technologie von Nordson.In der Fertigung verfolgt Grædstrup Stål eine Nullfehler-Strategie – vom ersten Schnitt oder der ersten Schweißnaht bis hin zum Endprodukt ist der Großteil der Produktion in der 14.000 Quadratmeter großen Halle vollautomatisiert.

Während andere in der Branche mit Nasslack beschichten, ist Grædstrup Stål davon überzeugt, dass die Pulverbeschichtung einen besseren Korrosionsschutz und eine hohe Oberflächenqualität bei minimaler Umweltbelastung bietet. „Unsere Stahlträger und Dachsparren mit Pulverlack zu beschichten, hat ausschließlich Vorteile“, sagt Allan Kristensen, Vorstand Grædstrup Stål. „Das macht sie selbst unter schwierigen Bedingungen widerstandsfähig und langlebig, viel mehr, als das bei herkömmlich nasslackierten Stahlbauteilen der Fall ist. Unsere Konstruktionen sind selbst in Deutschland gefragt und zugelassen, wo die Vorschriften oft besonders streng sind.“

Grædstrup Stål nahm im Jahr 2000 seine erste Pulverbeschichtungsanlage in Betrieb. Die Pulverbeschichtungsanlage gehörte damals zu den größten und modernsten auf dem Markt. Sie konnte Produkte mit einer Höhe von bis zu fünf Meter und einer Länge von bis zu 23 Meter verarbeitet. Kristensen bezeichnet die Inbetriebnahme als einen Meilenstein in der Entwicklung des Unternehmens. Obwohl das System im Laufe der Jahre aufgerüstet wurde, erkannte die Unternehmensleitung Anfang 2018, dass die bisherige Beschichtungskabine einen Engpass darstellte. Der Farbwechsel dauerte mehrere Stunden, was die Betriebsflexibilität verringerte und die niedrige Fördergeschwindigkeit zwang sie zu einem 3-Schicht-Betrieb.

Engpass Beschichtungskabine schränkte Betriebsflexibilität ein

Anfang 2018 begann die Unternehmensleitung, nach einer besseren Lösung zu suchen, um die Produktivität zu steigern. Erreicht werden sollte insbesondere eine Zeitersparnis beim Farbwechsel, eine Reduktion des Pulververbrauchs des Ausschusses. Außerdem sollte die Beschichtung von schwierigen Schweißnähten und Ecken verbessert und im Zuge der Klimadiskussion die Umweltbelastung weiter minimiert werden. Zur weiteren Planung wurde Kontakt zu Peter Johansen von Lakteknik, dem skandinavischen Regionalvertreter von Nordson, aufgenommen. Greadestrup kannte Peter Johansen bereits aus früheren Zeiten, als Modernisierungen der alten Anlage durchgeführt wurden. Zusammen mit Graedstrup nahm nun Peter Johansen die Planung und Organisation der neuen Beschichtungsanlage vor. Die Planungen liefen gut und konnten schnell abgeschlossen werden. Bei der danach folgenden Installation wurden nicht mehr als vier Techniker und nur zweieinhalb Wochen benötigt, um dieses wirklich große System mit Dichtstrom-Technologie in Betrieb zu nehmen. „Dies resultierte auch aus der hervorragenden Partnerschaft mit Lakteknik“ so Kristensen.

Farbwechsel auf 15 Minuten reduziert

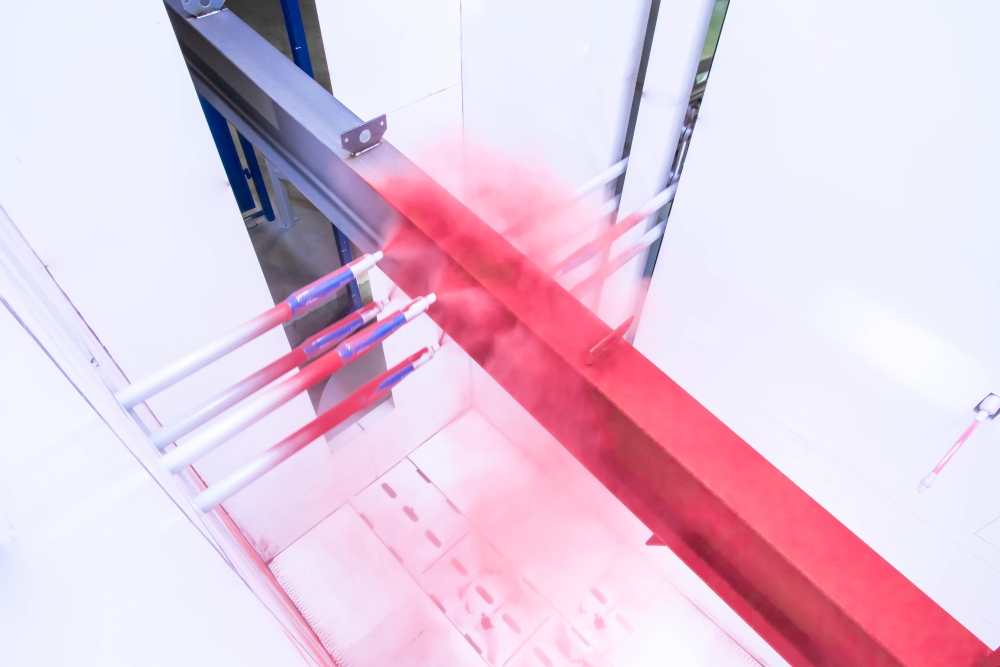

Die neue ColorMax E Pulverbeschichtungskabine ist 4,3 Meter lang und 7,2 Meter hoch und ist für schnelle, komfortable Farbwechsel konzipiert, so dass innerhalb von 15 Minuten der Farbwechsel vorgenommen werden kann – eine wesentliche Verbesserung gegenüber dem alten System. Patentierte Oberflächen verhindern das Anhaften von Pulver. Die Kabine bietet zudem eine zuverlässige Pulvereindämmung durch ihre 5,2 Meter hohen Produktöffnungen und gewährleistet gleichzeitig einen weichen Luftstrom im Sprühbereich. Das automatische Bodenreinigungssystem reduziert das Pulver in der Kabine auf ein absolutes Minimum. Das System wird durch zwei 6,5 Meter hohe Hubwerke mit variablem Hub ergänzt, die jeweils mit vier Encore HD Automatik-Pulverpistolen bestückt sind. Die automatische Reinigung der Pumpen und Sprühsysteme und sowie des Spectrum HD Pulverzentrums vereinfacht den Farbwechsel.

Nach der 16-tägigen Installation und Inbetriebnahme der XXL-Kabine nahm die neue Pulverbeschichtungsanlage im April 2019 ihren Betrieb auf.

Fördergeschwindigkeit je nach Produktgröße variierbar

Eines der besonderen Merkmale des Systems ist, dass die Fördergeschwindigkeit in Abhängigkeit von der Größe des Produkts variiert werden kann. Dazu werden die Produkte vor der Kabine gescannt. Die PowderPilot HD Systemsteuerung überwacht dabei die Produkthöhe, um zu bestimmen, mit welcher Geschwindigkeit das Werkstück durch den Beschichtungsbereich befördert werden soll. Wenn ein Produkt weitestgehend vertikal hängt, was zugleich einen langen Hub der Hubwerke erfordert, kann die Fördergeschwindigkeit auf einen Meter pro Minute reduziert werden. Wenn Dachsparren Bereiche auf einer Länge von 20 Meter nur 400 Millimeter hoch sind, kann die Fördergeschwindigkeit auf bis zu sechs Meter pro Minute erhöht werden, wodurch die maximale Produktivität bei gleichzeitiger Beibehaltung der Beschichtungsgleichmäßigkeit erreicht wird. Die Hubhöhe sowie Hubgeschwindigkeit der Hubwerke und der Pulverausstoß der Sprühsysteme werden automatisch an die Produktionsgeschwindigkeit angepasst, um den Overspray zu minimieren.

Der Pulverauftrag erfolgt durch acht Encore HD Automatik-Pulverpistolen. Die Encore HD Pulverpistolen von Nordson arbeiten mit der Dichtstrom-Technologie, bei der mehr Pulver bei geringer Geschwindigkeit und unter Verwendung von weniger Luft zur Pulverpistole gepumpt wird. Die dadurch entstehende 'weiche Wolke' bewirkt einen sehr guten Erstauftragwirkungsgrad und ermöglicht eine hohe Prozesskontrolle. Somit werden selbst schwierigste Schweißnähte und Ecken aufgrund der minimalen Sprühgeschwindigkeit optimal beschichtet.

Dem schnellen Aufbau schloss sich ein kurzes Training an, in dessen Verlauf Peter Johansen alle Beteiligten mit den Vorzügen der Dichtstrom-Technologie und der Anlagensteuerung vertraut machte. „Das ist eine komplexe Industrieanlage, und natürlich hatten wir eingeplant, dass es zunächst ein paar Anlaufschwierigkeiten gibt“, sagt Kristensen. „Aber tatsächlich hat vom ersten Tag an alles genau so funktioniert, wie es soll.“

Pulvereinsparung von 40 Prozent

Angetan ist das Grædstrup-Team von der Gleichmäßigkeit, mit der die Beschichtungsergebnisse erzielt werden. „Dazu muss man wissen, dass wir unsere Stahl-Bauelemente je nach ihrer späteren Verwendung unterschiedlich vorbereiten“, fährt Kristensen fort. „Hauptsächlich beschichten wir für die Korrosionsschutzklassen eins bis drei, so dass wir Schichtdicken zwischen 70–120 Mikrometer oder bis zu 200 Mikrometer bei Schutzklasse drei benötigen. Und die erzeugt die neue Anlage mit nur acht Pistolen viel gleichmäßiger als das alte Sprühsystem mit zehn Pistolen. Die erhöhte Effizienz des Pulverauftrags in Kombination mit dem variablen und programmierbaren Pulverausstoß führt so zu einer jährlichen Pulvereinsparung von 40 Prozent.“

Auch die Produktivität hat sich gesteigert. Es werden nun doppelt so viele Stahlbauteile mit der gleichen Menge Pulver wie zuvor beschichtet. „Was sofort auffällt, ist, dass jetzt alles so viel schneller geht“, fasst Allan Kristensen seine Eindrücke zusammen. „Früher haben wir mit einer durchschnittlichen Fördergeschwindigkeit von circa einem Meter pro Minute gearbeitet, heute fährt die Anlage mit 3,5 Meter pro Minute.“

Dadurch dass die Farbwechsel nur noch 15 Minuten statt bis zu sechs Stunden dauern, konnten die Maschinenstillstände reduziert werden. Die Zeiten, in denen das Beschichten eine Verlangsamung in der Produktion dargestellt hat, sind vorbei: Im Durchschnitt, so hat man bei Grædstrup Stål ermittelt, entspricht der Output einer 8-Stunden-Schicht heute dem, wofür man früher noch 20 Stunden gebraucht hat. Kristensen weiter dazu „Seit Beginn der Produktion haben wir kaum Zeit für die Wartung des Systems aufgewendet. Sie läuft einfach. Die Dichtstrom-Pumpen sind heute genauso gut wie am ersten Produktionstag – wir haben sie nicht angefasst. Außerdem ist die Unterstützung, die wir von Peter Johansen erhalten, sehr reaktionsschnell. Wir fühlen uns gut betreut.“

Rezepturen und Conveyor-Geschwindigkeiten

Auf Basis der bisher gewonnenen Erkenntnisse und mit der Erfahrung, die Peter Johansen weiter zur Verfügung stellt, macht sich das Team von Grædstrup Stål jetzt an weitere Optimierungen. „Die Nordson-Anlage macht es uns einfach, ein tieferes Verständnis der Prozesse zu erlangen“, beschreibt Allan Kåstrup Kristensen das Ziel. „Wir haben kürzlich mit einem Monitoring der Beschichtung begonnen und experimentieren aktuell mit Rezepturen und Conveyor-Geschwindigkeiten, um unsere Produktivität weiter zu verbessern und weitere Kosteneinsparungen zu realisieren. Diese Investition hat sich für uns bereits jetzt bezahlt gemacht."

Nordson Deutschland GmbH

www.nordson.com