Auf dem Weg zur neuen Verchromung

Anwendungen mit Chromtrioxid sind bewährt – und autorisierungspflichtig: Neue Wege sind gefragt

Untersuchungen des FGK haben gezeigt, dass ein sinnvoller Ersatz von den herkömmlichen Verchromungen für Kunststoffe nur darin bestehen kann, dass andere Ausgangschemikalien verwendet werden. Lackier- oder PVD-Technik kommt nicht in Frage, wenn die edle Anmutung erhalten werden soll.

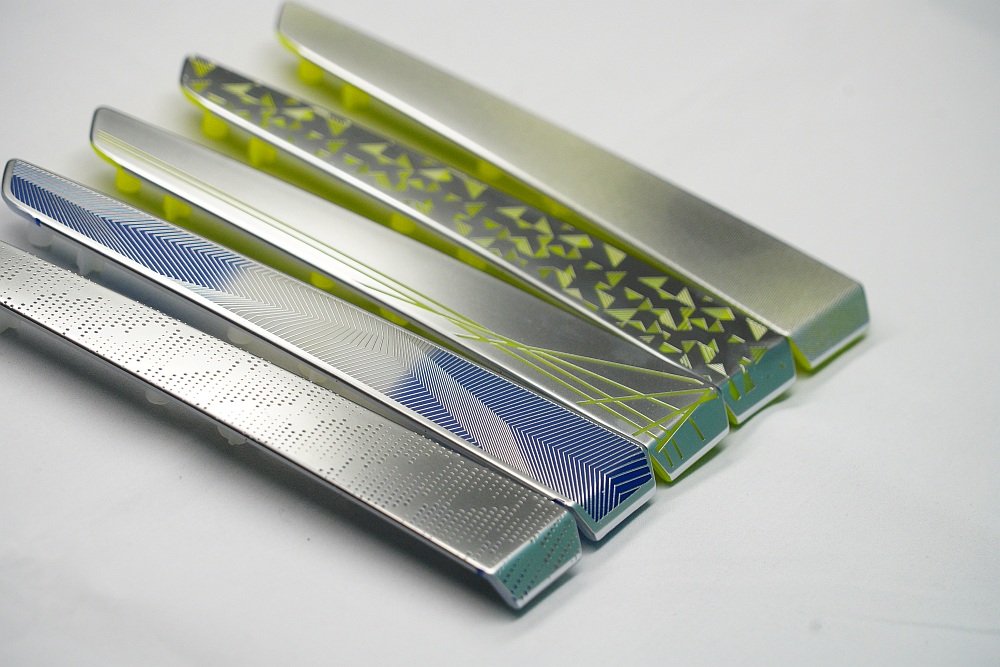

Chromoberflächen steigern die Wertanmutung, aber auch die Haltbarkeit der Fahrzeuge oder Geräte, in denen sie verwendet werden. Ihre vollständige Rezyclierbarkeit und der hohe Wiederverwendungswert der Metalle weisen Chrombeschichtungen abgesehen von der Wirtschaftlickeit auch als nachhaltige Verfahren aus [1].

Stand der Technik bei der Verchromung von Kunststoffbauteilen ist die Verwendung von Chromschwefelsäure bei der Konditionierung der Kunststoffe sowie von Chrom(VI)- beziehungsweise Chromtrioxid-basierten Verchromungselektrolyten zur Bechichtung. Diese Prozesse unterliegen nach der REACh-Verordnung der Autorisierungspflichtig. Bei BIA setzte man sich daher zum Ziel, Chromtrioxid wenn möglich durch alternative Prozesse oder Chemikalien zu ersetzen und so das Gefahrenpotential des Herstellungsprozesses zu reduzieren [6].

Definition eines Alternativprozesses

Eine Alternative zu einer Echtmetalloberfläche muss, wenn sie zumindest ähnliche Eigenschaften haben soll, eine Echtmetalloberfläche bleiben. Der Fachverband Galvanisierte Kunststoffe (FGK) hat in verschiedenen Untersuchungen Alternativen zur galvanischen Verchromung bewertet. Diese Untersuchungen sind insgesamt zu dem Ergebnis gekommen, dass eine Alternative zur galvanischen Verchromung von Kunststoffen nur darin bestehen kann, dass mit anderen Ausgangschemikalien eine galvanische Verchromung erzeugt wird. Lackierungen, PVD-Beschichtungen oder Folientechniken können nur teilweise die Eigenschaften imitieren, erzeugen jedoch in der Regel eine minderwertige Anmutung, was die Anwendung in hochwertigen Fahrzeugen gerade im Innenraum fraglich erscheinen lässt [9].

Hinzu kommt der bereits angesprochene Aspekt nachhaltiger Kreislaufprozesse. Hier zeigen Effektlacke oder Kombinationen aus PVD-Metallisierung und Lackierung klare Nachteile, da eine Aufbereitung der Materialien getrennt nicht möglich ist. Die Effektpigmente, Lackanteile und Metallspuren verunreinigen den Kunststoff so dass dieser nicht wieder in hochwertigen Prozessen eingesetzt werden kann. Daher liegt der Fokus bei der Entwicklung von Alternativprozessen auf dem Ersatz von Chromtrioxid in den existierenden Beschichtungsprozessen und nicht auf dem Ersatz des galvanischen Prozesses als Gesamtprozess.

Bei der Betrachtung von Alternativen zu den Prozessschritten des klassischen Plating on Plastic (POP), muss aus technischer Sicht die Konditionierung von der elektrolytischen Verchromung getrennt betrachtet werden, da hier die gleiche Chemikalie in vollkommen unterschiedlichen chemischen Anwendungen verwendet wird. Bei der Konditionierung von Kunststoffen wird die große Oxidationskraft des Chromtrioxids genutzt, um die Kunststoffoberfläche oxidativ selektiv zu zerlegen und so eine Basis für eine haftfeste Metallisierung zu schaffen. Dabei wird das Oxidationsmedium reduziert, aber nicht in oder auf das Bauteil abgelagert. Im Gegenteil, das Beizmedium wird innerhalb der Anlage wiederaufbereitet und mit Hilfe von Strom zurückgewonnen und verbleibt im Prozess.

Bei der elektrolytischen Verchromung dagegen wird das Chromtrioxid in einem elektrolytischen Prozess in mehreren Schritten reduziert und auf die Ware als metallisches Chrom („nullwertig“) abgeschieden. Das metallische Chrom hat vollkommen andere Eigenschaften als die Ausgangschemikalie und ist ungefährlich.

Stand bei der Elektrolytischen Verchromung

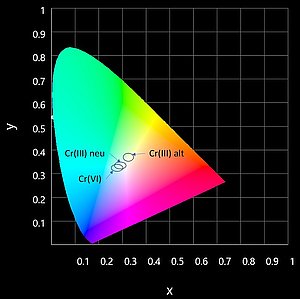

Chromelektrolyte auf Basis von Chrom-(III)-Verbindungen werden schon seit einigen Jahren für verschiedene Anwendungen eingesetzt. Der FGK beurteilt die heute am Markt verfügbaren Prozesse als industriell verwertbar. Auch die Problematik der Farbabweichung von den klassischen Chromoberflächen ist mit den neuesten Generationen der Chromelektrolyte gelöst, so dass eine Umstellung einer Oberfläche auch während der Serienbelieferung im Mischverbau möglich ist. Dies bestätigen die innerhalb der letzten zwei Jahre qualifizierten Bauteile in Serienproduktion, die an allen Standorten der BIA Gruppe verfügbar sind.

Chrom(III)-Verfahren unterscheiden sich jedoch grundlegend von den klassischen Chrom(VI)-Verfahren. So sind die Schichten deutlich dünner und müssen, um die erforderlichen Korrosionseigenschaften zu erfüllen, immer auf einer mikroporigen Nickelschicht abgeschieden und anschließend passiviert werden. Für die Anlagentechnik bedeutet dieses, dass zusätzliche Hardware für diese Prozessschritte installiert und Zeit im Behandlungsprozess vorgesehen werden muss. Auch erhöht sich der Überwachungsaufwand, denn sowohl das mikroporige Nickel als auch die Passivierung müssen analytisch überwacht werden. Hinzu kommt eine zusätzliche Überwachung der Korrosionsbeständigkeit im Salzsprühtest für mindestens 480 Stunden. Gerade diese langlaufenden Tests erschweren in der Praxis die Umstellung bestehender Bauteile auf die neuen Technologien.

Ein Entwicklungspotential besteht bei der Technologie auf der Anodenseite. Zum Einsatz kommen bei Chrom(III)-Elektrolyten Titananoden, welche mit einer Mischoxidbeschichtung auf Basis von Iridium und Tantal hergestellt werden. Das Hauptanwendungsgebiet dieser Anoden lag bisher in der Chloralkalielektrolyse oder der Wasserzerlegung zur Gewinnung von Wasserstoff. Daher muss jeder Anodentyp vor Einsatz in einem Chrom(III)-Bad auf Eignung getestet werden, denn nicht geeignete Anoden können schnell im Elektrolyten Chrom(III) in Chrom(VI) umwandeln [11]. Leider sind diese Anodenmaterialien seit der Festlegung der Wasserstoffstrategie der Bundesregierung extrem teuer geworden, so dass hier Alternativelektroden sicherlich ein Einsparpotential aufweisen.

Eine Fehleinschätzung zur Technologie wurde von den Verfahrenslieferanten allerdings bei der Abwasserbehandlung gemacht. Die leichte Abwasserbehandlung, welche regelmäßig beworben wird, stellt sich als teure und aufwändige Technologie heraus. Die Bäder enthalten zur Stabilisierung der Chromsalze große Mengen an organischen Komplexbildnern. Diese müssen oxidativ abgebaut werden, damit sie nicht die Umwelt schädigen. Als bisher einzig praktikable Methode hat sich die UV-Oxidation bewährt [5]. Fällungsreaktionen benötigen große Mengen an Chemikalien, erzeugen viel Schlamm und können auch nur relativ niedrig konzentrierte Abwasserarten behandeln, wobei in der Regel der Komplexbildner im Abwasser verbleibt. Ein neuer Ansatz zur Minimierung des Abwasseranfalls stellt die Umkehrosmose dar. Dabei wird das Spülwasser wieder aufkonzentriert und dem Chrombad zugesetzt. Die ersten Versuche zeigen, dass alle Wertstoffe des Bades im Konzentrat verbleiben und das Permeat als Spülwasser weiterverwendet werden kann [7]. Somit kann hier auch ein Potential zu internen Kreisläufen genutzt werden.

Die Mehrkosten für die Verchromung aus den Chrom(III)-Elektrolyten sind aufgrund der oben genannten Punkte relevant. Schon 2015 wurde auf der FGK-Veranstaltung Chrom 2020 ein Überblick zu den Kosten von Chrom(III)-Verfahren gegeben [3]. Heute zeigt sich, dass je nach Art des zu beschichtenden Bauteils die Kosten für das Bauteil nur aufgrund der Chrom(III)-Beschichtung um fünf bis 15 Prozent steigen.

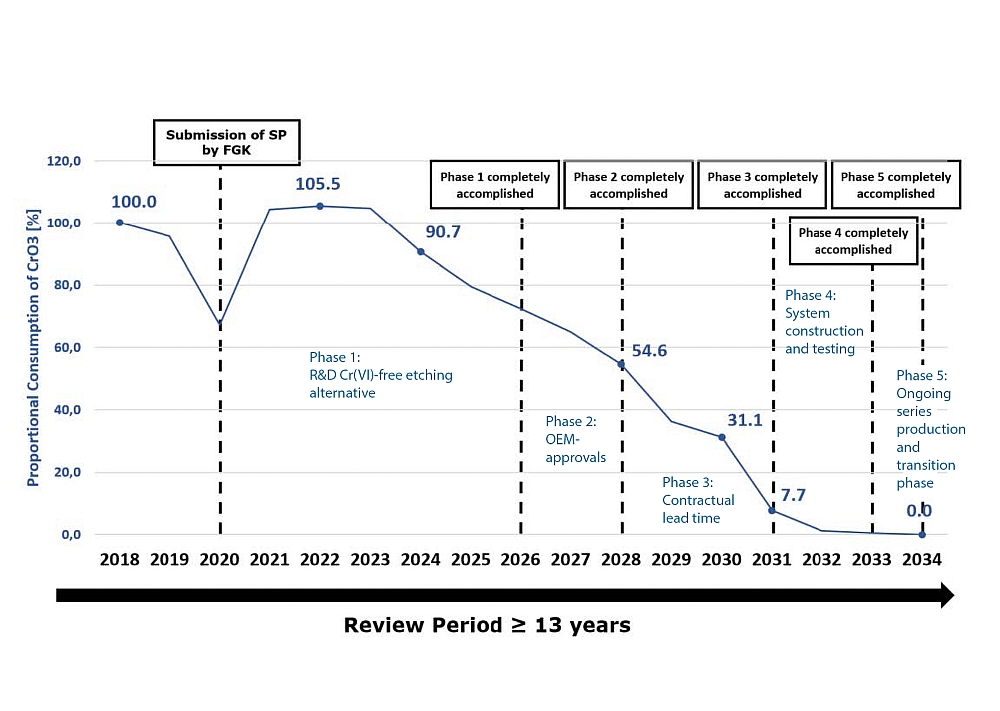

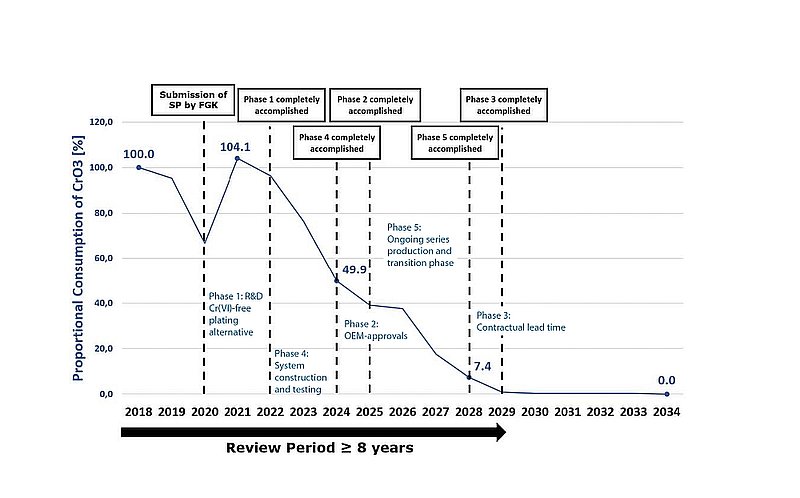

Die meisten Galvaniken des FGKs haben einen gemeinsamen Autorisierungsantrag für die Verwendung von Chromtrioxid zur Verchromung von Automobilkomponenten gestellt [4]. Gleichzeitig haben sie sich aber auch für eine Umstellung auf die Chrom(III)-Technologie ausgesprochen und einen Substitutionsplan erarbeitet [2], der von der ECHA als „credible“ (glaubwürdig/realistisch) eingestuft worden ist. In diesem Plan wird ein Zeitraum von mindestens acht Jahren für eine vollständige Umstellung auf Chrom(III)-Verfahren eingeplant. Grund für diese Übergangszeit sind neben den Themen rund um die nötigen Umbauten an den Galvaniken auch die aufwändigen Qualifikationstests und Umstellverfahren der Automobilhersteller. So sind auch heute noch die überwiegende Mehrheit der verchromten Bauteile klassisch beschichtet, obwohl fast alle Galvaniken in der Lage sind Chrom(III)-Oberflächen herzustellen. Erst mit den Modellwechseln der Automobilhersteller werden diese nach und nach Chrom(VI)-Oberflächen ersetzen.

Stand der Beize

Die Konditionierungsverfahren für Kunststoffe sind in ihrem Entwicklungsstand leider weit hinter dem Stand der Elektrolyte zurück. Auch hier berichtet der FGK in regelmäßigen Abständen über den Stand der Technik und Entwicklung bei der Chromfreien Beize (CFE) [10]. Wie oben erwähnt, wird in der Beize ein starkes Oxidationsmittel benötigt, welches aus der Oberfläche die Butadienanteile oxidiert und die Oberfläche aufraut. Gleichzeitig muss die Styrolmatrix polarisiert und so aufnahmefähig für den Palladiumaktivator gemacht werden.

Heute wird der Einsatz von manganbasierten Beizen favorisiert, obwohl auch interessante alternative Beizkonzepte getestet und weiterverfolgt werden [8]. Einige Manganbeizen benutzen reine Schwefelsäure basierte Grundbeizen, anderen benutzen neben der Schwefelsäure auch Methansulfonsäure und/oder Phosphorsäure zur Grundaktivierung. Das Mangan wird im Beizprozess reduziert und durchläuft verschiedene Oxidationsstufen. Dabei muss vermieden werden, dass es als Braunstein (MnO2) ausfällt und auf den Bauteilen verbleibt. Dieses wird durch Zusatz von „Stabilisatoren“, in der Regel handelt es sich dabei um Redoxkatalysatoren, unterdrückt. Leider sind diese Stabilisatoren sehr teuer und stellen eine relevante Kostensteigerung dar. Die CFE-Lösungen müssen ähnlich wie bei der Chromschwefelsäurebeize in einer Reoxidationszelle mittels Elektrolyse regeneriert werden. Als Anodenmaterialien werden dabei Blei oder mit Platin beschichtete Niobanoden verwendet. Während die Bleianoden häufiger gewartet und gereinigt werden müssen, besteht bei den Niobanoden die Gefahr der Unterkorrosion der aktiven Platinschicht und damit der Ausfall der sehr teuren Anoden. Welches System sich durchsetzen wird, kann zum jetzigen Zeitpunkt noch nicht gesagt werden. Klar scheint aber zu sein, dass die neuen Beizsysteme mehr Strom zur Regeneration benötigen, da sich die CFE auch im Stillstand merklich abbaut und vor Beginn der Produktion zunächst wieder regeneriert werden muss.

Zum jetzigen Zeitpunkt sind erste Bauteile aus dem CFE-Prozess in die Serienproduktion gelangt. Die Entwicklung ist bei reinen ABS-Bauteilen weiter fortgeschritten als bei PC/ABS-Blends oder Mehr-Komponentigen-Bauteilen. Besonders Temperaturwechseltests zeigen die Schwäche der neuartigen Beizen auf. Hier wird vermutet, dass Reste der für die bessere Beizbarkeit notwendigen eingesetzten Queller die Stabilität der Kunststoffmatrix schwächen und so den Ausfall begünstigen. Queller stellen auch einen Nachteil bei der Abwasserbehandlung da. Es handelt sich dabei um schwerflüchtige organische Lösungsmittel, welche eine hohe CSB Fracht (Chemischer Sauerstoffbedarf) erzeugen, welche in der klassischen Abwasseranlage einer Galvanik nicht behandelt werden kann. Daher ist es ein Entwicklungsziel, auf diese Stoffe zu verzichten.

Ein wichtiger Punkt der Erprobungsversuche wird auch die Auswahl der Gestellisolierungen sein. Die bisher in der Kunststoffgalvanik verwendeten Beschichtungen auf den Gestellen neigen zur Metallisierung in den CFE Verfahren. Mehrere Anbieter haben daher neuartige Systeme entwickelt, welche dieses verhindern sollen. Für einen Umstellungsprozess bedeutet dieses aber, dass sämtliche Gestelle erneuert werden müssen. Neben der finanziellen Belastung für den Beschichter ist dieses eine logistische Herausforderung, da im Extremfall die Produktion innerhalb kürzester Zeit in der Serienproduktion umgestellt werden müsste.

Die Prozessentwicklungschritte gehen aber gut voran und es ist zu erwarten, dass schon 2024 die CFE von mehreren Kunststoffgalvaniken im Serienprozess angeboten werden kann. Der FGK hat für die vollständige Substitution in seinemSubstitutionsplan allerdings einen Zeitraum bis 2031 geplant.

Dieses liegt darin begründet, dass eine Umstellung von einer Chromschwefelsäure-Beize auf CFE massive Umbauten in den Galvaniken benötigen. Aufgrund der nötigen individuellen Anpassung der Beizbedingungen an die zu galvanisierenden Bauteile, müssen zunächst sowohl die Chromschwefelsäurebeize als auch die CFE in der Anlage vorhanden sein. Die BIA Gruppe hat dazu an seinem Standort in Solingen eine vollkommen neue Galvanik aufgebaut, welche in der Lage ist, die Bedingungen in der CFE für die unterschiedlichen Bauteile parallel zur Serienproduktion zu entwickeln. Mit den so an den unter Serienbedingungen erstellten Bauteilen gewonnenen Erkenntnissen, können im Anschluss die Auslegungen der nötigen Umbauten in den anderen Linien festgelegt werden. Die Entwicklungsarbeit erfolgt in partnerschaftlicher Zusammenarbeit mit führenden Verfahrensentwicklern, die ebenfalls von den Ergebnissen profitieren. Zur Bewertung der Alternativprozesse und Verbesserung der Effizienz im Hinblick auf Umwelteinflüsse wird das Projekt vom Bundesumweltministerium BMU im Umwelt Innovationsprogramm gefördert (KfW-Aktenzeichen: NKa3 – 003543) [12].

Eine endgültige Betrachtung der Kosten der CFE Beize ist zum jetzigen Zeitpunkt nicht möglich, da die unterschiedlichen Manganbeizen verschiedene Prozessschritte mit sehr variablen Kosten erfordern. Daher ist es das Ziel der Praxiserprobung der CFE-Vorbehandlung, zunächst parallel zur klassischen Beize eine seriensichere Produktion zu ermöglichen. Im zweiten Schritt sollen dann, ähnlich wie bei dem elektrolytischen Verchromungsprozess die Verfahrenskosten durch Optimierungen am Prozess gesenkt werden.

Konditionierungsprozess bei Polyamid-Bauteilen

Neben ABS und PC/ABS-Blends werden im größerem Umfang auch Polyamidbauteile galvanisch veredelt. Diese Bauteile finden sehr häufig Verwendung in Bereichen, in denen neben der Dekorativen Oberfläche auch eine große mechanische Stabilität des Bauteils benötigt wird, wie zum Beispiel bei einer Türinnenbetätigung in der Fahrzeugtür. Da Polyamide in sauren Medien zur Hydrolyse der Amidbindung neigen, basieren die chromfreien Beizen für diese Materialien auf Säuregemischen. Im Gegensatz zur Chromschwefelsäurebeize erfolgt nun keine Oxidation des Materials, sondern lediglich ein Aufquellen der Oberfläche. Wichtig ist dabei, dass nach dem Quellen überschüssige Säure aus der Oberfläche entfernt wird, damit keine Schwächung des Polyamids im Basismaterial des Bauteils auftreten kann. BIA hat einen entsprechenden Prozess mit einem Partner in einer Galvanik in Betrieb genommen.

Die Kunststoffgalvaniken in Europa besonders die des FGK haben die Herausforderung der REACh-Verordnung ernst genommen und arbeiten an der Entwicklung des chromtrioxidfreien Prozesses für die Beschichtung von Kunststoffen. Erste Verfahren für ausgewählte Bauteile sind schon in der Praxis angekommen und der FGK wird regelmäßig über die Fortschritte der Verfahren berichten. Insbesondere die großtechnische Bewertung der Prozesse in der neuen BIA Galvanik in Solingen werden hier den Status mit Blick auf die Qualitätskriterien sowie Optimierungen in wirtschaftliche, effiziente Prozessabläufe aufzeigen.

Im nächsten Schritt werden die Kunststoffgalvaniken den Einsatz von Rezyklatmaterial forcieren und so einen geschlossenen Stoffkreislauf auch nach Ende der Einsatzdauer der Bauteile ermöglichen. Dabei zeigt sich schon heute, dass der hohe Wertstoffanteil der Echtmetalloberfläche die Kreislaufführung auch wirtschaftlich attraktiv macht. Verchromte Kunststoffbauteile demonstrieren damit, dass Wirtschaftlichkeit, Wertigkeit und Nachhaltigkeit kein Gegensatz, sondern Gleichklang sein können.

Dr. Markus Dahlhaus

Literaturverzeichnis

[1] Nachhaltig veredelte Kunststoffbauteile, Felix Heinzler, ZVO Report1/2022/ P 42 - 46

[2] echa.europa.eu/documents/10162/44c1db01-abe6-3f25-3241-799ad56bf6c0

[3] Chrom III-Verfahren in der Praxis, Markus Dahlhaus, Tagung Chrom 2020, 03.11.2015

[4] echa.europa.eu/applications-for-authorisation-previous-consultations/-/substance-rev/22507/term

[5] Abwasserbehandlung dreiwertiger Chromelektrolyte, Felix Heinzler, Marc Piepenbrink, Claudia Lazo, Galvanotechnik 6/2021/ P 796 – 799, Leuze Verlag

[6] Europäische Chemikalienagentur (ECHA): Verordnung (EG) Nr. 1907/2006, URL echa.europa.eu/de/authorisation-list – Überprüfungsdatum 2021-01-11

[7] A Batch Reverse Osmosis Process to Recover and Recycle Trivalent Chromium from Electroplating Wastewater, Roxanne Engstler, Jan Reipert et. al. Membranes/August 2022/ 12, 853

[8] Status quo: chromfreie Kunststoff-Konditionierung, Markus Dahlhaus, Felix Heinzler, et. al. Galvanotechnik 9/2020 Eugen G. Leuze Verlag

[9] AoA Non confidential Report - Gerhardi Application for Authorization echa.europa.eu/documents/10162/e2bfe2b0-a807-4290-ade7-8e7ea459081a

[10] Felix Heinzler, Christian Klais, FGK Chrom 2030 März 2022

[11] Gunther Wiehl; Lothar Schneider, Die Rolle der Anodentechnik für die Stabilität dreiwertiger Chromelektrolyte in der industriellen Serienfertigung, Vortrag ZVO Oberflächentage 15. September 2022

[12] „Effiziente, Chrom(VI)-freie Galvanisierung von Kunststoffen für die Automobilindustrie“, BMU Förderprojekt, KfW-Aktenzeichen: NKa3 –003543

BIA Kunststoff- und Galvanotechnik GmbH & Co. KG

www.bia-group.com