Schnelle Ergebnisse für die Korrosionsneigung

Mittels elektrochemischer Messmethoden Korrosion schnell und einfach quantifizieren

Elektrochemische Korrosionsmethoden sind einfach durchzuführen und eine schnelle Alternative oder gute Ergänzung zu klassischen Korrosionstests. Sie ermöglichen nicht nur in Forschung und Entwicklung, sondern auch in der Qualitätskontrolle eine schnelle Charakterisierung der Korrosionsneigung eines Schichtsystems.

Korrosionsversuche sind in vielen Bereichen der Oberflächentechnik unverzichtbar. Vielfach kommen aber klassische Korrosionstests wie Salzsprühnebel- oder Klimawechseltests zum Einsatz. So unstrittig die Notwendigkeit dieser Testverfahren ist, kann die verhältnismäßig lange Messdauer, die von einigen Stunden bis hin zu Wochen betragen kann, Entwicklungs- und Prüfprozesse nachhaltig verzögern. Insbesondere wenn die Nachbildung einer möglichst realitätsgetreuen Prüfumgebung nicht entscheidend für die Versuchsaussage ist und die Bestimmung der Korrosionsneigung eines Schichtsystems im Vordergrund steht, gibt es deutlich schnellere Alternativen: elektrochemische Korrosionsmethoden. Sie sind einfach durchzuführen, liefern schnelle Ergebnisse und finden ihren Einsatz nicht nur bei Forschungs- und Entwicklungsthemen, sondern ebenso in der Qualitätskontrolle.

Grundsätzlich sind Korrosionsprozesse elektrochemischer Natur, bei denen meist Metalle oxidativ angegriffen werden. Die Anzahl der dabei freiwerdenden Elektronen pro Zeiteinheit ist dabei proportional zur Korrosionsrate. Deshalb bietet es sich geradezu an, Korrosionsvorgänge mit elektrochemischen Messmethoden zu untersuchen. Hierbei können aus den Messgrößen Strom, Spannung und Widerstand die korrosiven Eigenschaften der Oberfläche bestimmt werden. Der Korrosionsstrom entspricht hierbei dem Stoffumsatz pro Zeiteinheit, der wiederum der Korrosionsrate entspricht. Ein guter Korrosionsschutz spiegelt sich somit in kleinen Korrosionsströmen wider.

Die Messwerte des Polarisations- oder Durchtrittwiderstands eines Korrosionsprozesses sind proportional zur Korrosionsbeständigkeit. Passivschichten weisen beispielsweise einen über mehrere Dekaden höheren Widerstand im Vergleich zu unbehandelten Oberflächen auf. Die Spannung, also das Potential, gibt wiederum Auskunft über die Triebkraft der Korrosion. Ist das Potential sehr negativ, das Material also tendenziell unedel, so ist die Wahrscheinlichkeit hoch, dass das Material oder Schichtsystem leicht korrodiert.

Equipment und Durchführung

Für die Messung wird eine Probe und eine Messvorrichtung mit einem Elektrolyten benötigt. Bei großen, flachen Proben wie Blechen, wird die Messzelle aufgesetzt (siehe Abbildung 1). Stehen nur geometrisch kleinere Proben zur Verfügung, so werden Coupons aus dem Material hergestellt und mit Hilfe eines Probenhalters in die Messzelle eingetaucht. Die Auswahl der zu verwendenden Messzellen orientiert sich dabei unter anderem an der Probenfläche. Die Zusammensetzung des Elektrolyten kann an die späteren realen Umgebungsbedingungen angelehnt werden, ein sehr häufig verwendeter Elektrolyt ist 3%ige NaCl-Lösung.

Damit der Korrosionsprozess, basierend auf den Parametern Strom und Spannung, untersucht werden kann, sind noch eine Referenz- und eine Gegenelektrode notwendig. Diese werden zusammen mit der Probe an einen Potentiostaten angeschlossen, der nun die gewünschte Messmethode ausführt (Siehe Bild oben und Abb. 2). Dabei wird die methodenspezifische Spannungsform an die Probe anlegt, der resultierende Strom gemessen und über die Software ausgewertet. Dadurch kann die Korrosion auch an der Oberfläche sowohl qualitativ als auch quantitativ bestimmt werden. Da sich die gemessenen Ströme im nA-Bereich und die Widerstände im Gigaohm-Bereich bewegen können, stellt die Meßaufgabe hohe Anforderungen an die Genauigkeit des Messequipments.

AC oder DC: Die Messmethoden

Zur Verfügung stehen zwei Gruppen von Messmethoden, zum einen die Gleichspannungs-Messmethoden (DC). Diese sind für metallische Oberflächen oder Oberflächen mit Passivschichten geeignet, folglich für Schichten mit geringem bis hohem Widerstand. Sehr häufig sind diese Messungen zerstörend, das bedeutet, dass für weitere Messungen oft eine frische Probe verwendet werden muss. Die Messdauer ist relativ lang, liegt aber im Regelfall unter einer Stunde.

Im Vergleich bieten die Wechselspannungs-Messmethoden (AC) für metallische, passivierte oder beschichtete Oberflächen einige Vorteile. So ist im Vergleich zu den DC-Methoden der Anwendungsbereich deutlich breiter, insbesondere können aber auch Schichten mit Widerständen im Gigaohm Bereich wie Farb-und Lackschichten präzise vermessen werden. Noch dazu sind die AC-Verfahren nicht zerstörerisch, wodurch auch Stichproben in einer Serienproduktion möglich sind, ohne Ausschuss zu erzeugen. Weiterhin erlaubt die Methodik Langzeitmessungen an Proben. Zeitlich gesehen dauern AC-Messungen, je nach Frequenzbereich, zwischen zehn und 20 Minuten. Die bekannteste AC-Messmethode ist übrigens die elektrochemische Impedanzspektroskopie.

Elektrochemische Messtechniken sind sehr flexibel einsetzbar. Zum Beispiel kommen in wässrigen Hilfs-und Betriebsmitteln häufig Korrosionsinhibitoren als Zusatzstoffe zum Einsatz. Diese greifen in den Reaktionsmechanismus an der metallischen Oberfläche ein und setzen dadurch die Korrosionsrate herab. Wie schnell ein Inhibitor mit der Metalloberfläche reagiert, wie dessen Langzeitverhalten ist und wie gut die Oberfläche geschützt ist kann mit Hilfe linearer Polarisationsmethoden und der Impedanzspektroskopie zuverlässig bestimmt werden.

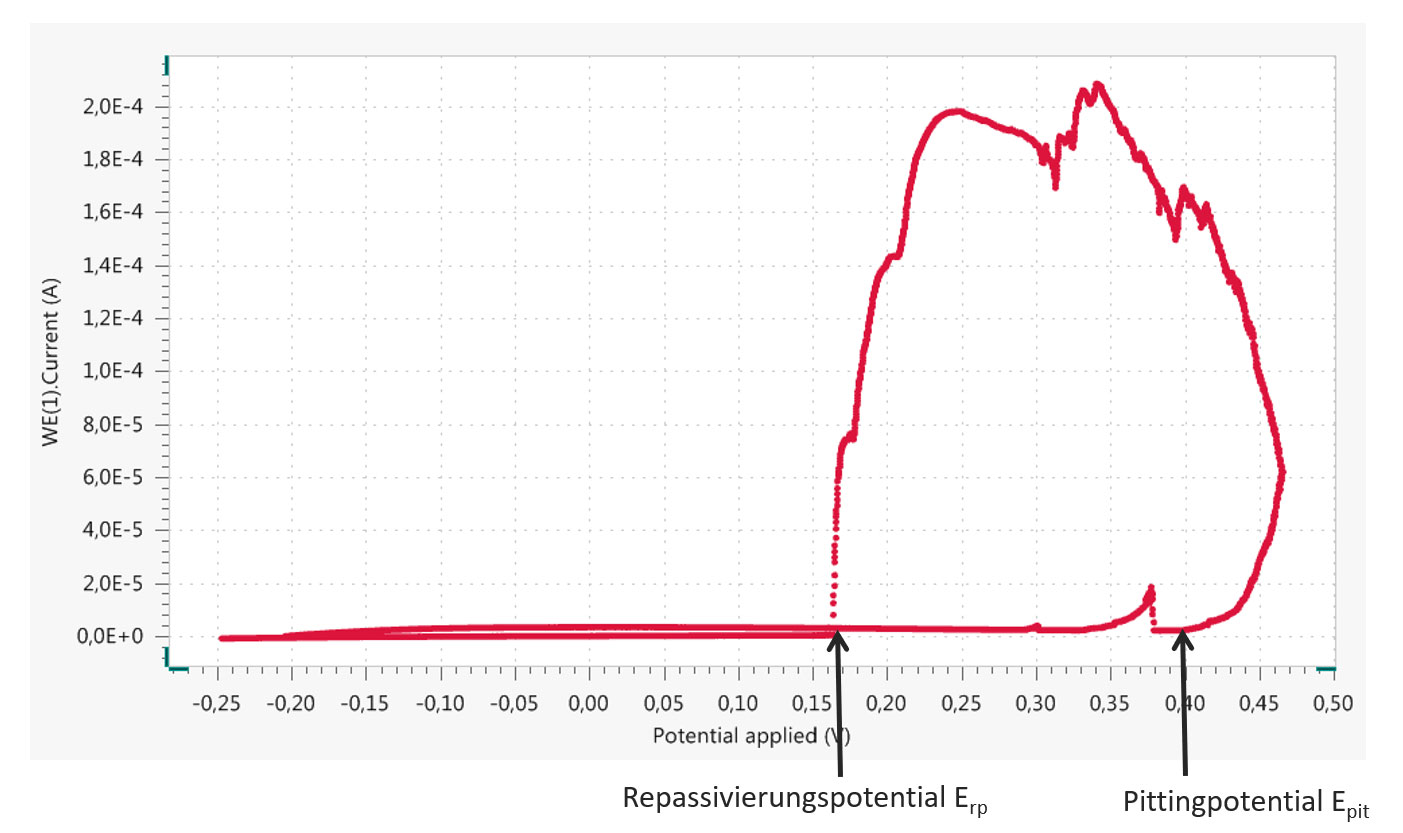

Eine weitere wichtige Anwendung ist die Prüfung von wärmebehandelten, geschweißten Chrom-Stählen. Denn eine Wärmebehandlung, wie das Schweißen, kann diese anfällig machen, zum Beispiel für die Korngrenzen-Korrosion. Nach dem Čhihal-Verfahren lässt sich dieser Sensibilisierungsgrad elektrochemisch quantifizieren. Die Stabilität einer Passivschicht lässt sich sogar gleich mit Hilfe mehrerer elektrochemischer Messmethoden bestimmen. Über die Messungen können das Passivierungspotential, Depassivierungspotential, Repassivierungspotential (bei selbstheilenden Schichten wie bei Implantaten) und die kritische Lochfraßtemperatur (gemäß ASTM Vorschrift G 150) bestimmt werden. Diese Werte stehen in direktem Zusammenhang mit der

Stabilität der Passivschicht.

Trotz hoher Isolierwirkung prüfen

Obwohl Farb- und Lackschichten meist elektrisch stark isolierend sind, können sie trotzdem mit AC-Messmethoden untersucht werden. So lassen sich wichtige Schichteigenschaften bestimmen, beispielsweise die Wasseraufnahme, also Quellung der Lackschicht, außerdem Defekte wie Poren und Blister in der Schicht. Auch die Haftung der Lackschicht lässt sich im Zusammenhang mit der Unterwanderung ermitteln. Über die AC-DC-AC Technik, die in DIN EN ISO 17463 genannt ist, können sogar beschleunigte Alterungstests durchgeführt werden. Hierbei wird die Beschichtung gezielt durch das zyklische Anlegen von Spannungen gestresst. Dadurch zeigt sich schon nach wenigen Messzyklen, wie gut die Polymerschicht mit dem Korrosionsstress klarkommt und ob sie den notwenigen Korrosionsschutz bieten kann.

In der Gesamtbetrachtung ermöglichen elektrochemische Korrosionsmessmethoden im Vergleich zu klassischen Verfahren ein schnelles Bestimmen der Korrosionsrate. Dies ist nicht nur in der Qualitätskontrolle von Vorteil, sondern verkürzt auch die Testphasen in den Bereichen Forschung und Entwicklung und kann somit einen wichtigen Beitrag zu mehr Kosteneffizienz und Qualität liefern.