Neue digitale Werkzeuge bringen schnell Kosteninsparungen für Strahlanlagenbetreiber

Ein Tool allein ermöglicht jährliche Ersparnis von 10.000 Euro für eine typische Maschine

Wheelabrator hat drei neue digitale Anwendungen auf den Markt gebracht, die speziell entwickelt wurden, um Kunden dabei zu helfen, Kosten in drei Bereichen des Strahlbetriebes gezielt zu senken:

- Strahlmittelverbrauch

- Energieverbrauch

- Wartung und Stillstandzeiten

Die neuen Anwendungen bauen auf der Monitizer-Software und NoriGate-Hardware der Norican Group auf, die auf Anlagen von DISA und StrikoWestofen bereits erfolgreich im Einsatz sind. Die Tools sind für viele bestehende und alle neuen Wheelabrator-Anlagen erhältlich.

Heinrich Dropmann, Senior Vice President Global Wheel bei Wheelabrator, erklärt: „Mit digitalen Technologien können wir den Strahlprozess transparenter machen und dementsprechend weiter optimieren. Zusammen mit einer Gruppe von Pilotkunden haben wir gezielt nach den Anwendungen gesucht, die den größten positiven Effekt auf ihre Produktivität und Wirtschaftlichkeit haben. Wir haben dann sehr schnell diese drei als die vielversprechendsten identifiziert.“

Versuche haben gezeigt, dass das gezielte in Angriff nehmen des Strahlmittelverbrauchs allein (mit Hilfe digitaler Beobachtung und Analyse) schon jährliche Einsparungen von €200-250 pro Kilowatt angeschlossener Strahlleistung erschließen kann. Für eine typische Hängebahnstrahlanlage mit vier Strahlturbinen mit jeweils 11kW sind das bis zu €10.000 pro Jahr. Über 20 Jahre hinweg könnte die Summe, der durch dieses eine Tool erzeugten Einsparungen, die Kosten einer neuen Anlage decken.

„Die digitalen Werkzeuge, die wir hier entwickelt haben, erlauben es unseren Kunden, schnell genau die Parameter zu bestimmen, die unter den spezifischen Betriebsbedingungen vor Ort hohen Strahlmittelverbrauch, hohen Energieverbrauch und hohen Verschleiß verursachen. Besser noch: Sie können auf Basis dieses Wissens etwas dagegen unternehmen. Sie bekommen so schnell ihre Strahlkosten in den Griff, ohne Produktionsvolumen oder Qualität zu beeinträchtigen. Im Gegenteil, beides kann sogar verbessert werden.“

Die drei Anwendungen können allein eingesetzt werden oder an ein umfangreiches Industrie-4.0-System angeschlossen werden – ganz gleich, ob es von Norican oder von einem anderen Anbieter bereitgestellt wird. Die NoriGate-Schnittstelle liest Daten aus individuellen Anlagen aus (indem es sie aus der Steuerung und von Sensoren abgreift), während die Monitizer-Software die Daten in flexibel anpassbaren Dashboards sammelt, darstellt und analysiert.

Heinrich Dropmann weiter: „Es geht uns hier nicht darum, Daten um des Sammelns wegen zu sammeln. Wir sind Experten für Strahlprozesse und können genau die richtigen Parameter auswählen, Daten zu diesen sammeln und dann so kombinieren, dass sie uns klar zeigen, wo etwas optimal läuft und wo nicht. Das gibt dem Kunden die Daten und Informationen, die sie brauchen, um den Prozess zu verbessern und nebenbei noch Geld zu sparen.“

Strahlmittelverbrauch senken – ein signifikanter Kostenfaktor

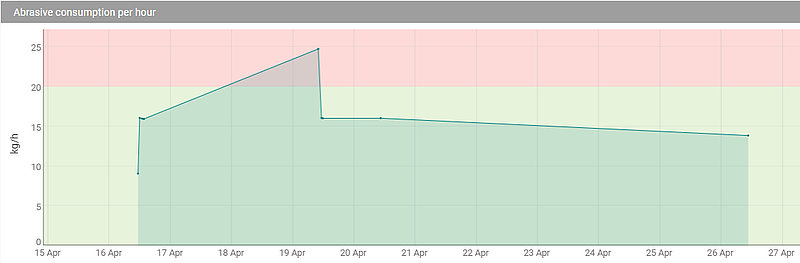

Strahlmittelkosten stellen einen großen Teil der Betriebskosten einer Strahlanlage dar und die Strahlmittelmenge, die durch die Maschine geschleudert wird, in Relation zum erzielten Strahlergebnis, ist ein wichtiger Bestimmungsfaktor für Verschleiß im Inneren der Anlage. Weniger Strahlmittel einzusetzen, um in der gleichen Zeit das gleiche Strahlergebnis zu erzielen, ist daher der Heilige Gral der Strahlprozessoptimierung.

Obwohl moderne Strahltechnik schon erheblich zur Verbesserung dieser Gleichung beigetragen hat, kann die Echtzeitbeobachtung und Analyse des Strahlmitteldurchsatzes und anderer Prozessparameter die Optimierung noch viel weitertreiben. Ohne digitale Werkzeuge ist dies allerdings fast unmöglich – und definitiv nicht wirtschaftlich.

Das erste der drei neuen Tools von Wheelabrator liefert ein akkurates Bild des Strahlmittelverbrauchs im Zeitverlauf und stellt ihn mit anderen Kennzahlen in Zusammenhang, so dass Ursachen hohen Verbrauchs schnell identifiziert werden können. Auch komplexe oder subtilere Gründe für erhöhten Strahlmitteldurchsatz können so seziert und systematisch behoben werden. Die Kosten der Überwachung und Analyse sind im Vergleich zu manuellen Methoden gering.

In Zahlen: Für eine Hängebahnstrahlanlage mit vier 11kW-Turbinen half das Tool dabei, den Strahlmittelverbrauch (und die damit verbundenen Kosten) um 17% zu senken. Die Taktzeit wurde dabei zugleich um 20% verkürzt. Auf einer Rollenbahnanlage mit sechs 15kW-Turbinen konnte die Durchlaufzeit um 20% erhöht und Strahlmittelverbrauch um 8% reduziert werden. Das Senken oder Optimieren des Strahlmitteldurchsatzes spart nicht nur Geld für Strahlmittel, es reduziert auch den Energieverbrauch. Weniger Verschleiß bedeutet geringeren Wartungsaufwand und reduzierte Verschleißteilkosten – bis zu 10% weniger, so Wheelabrator-Schätzungen.

Energie sparen – gar nicht so einfach

Ein Tool allein ermöglicht jährliche Ersparnis von €10.000 für eine typische Maschine

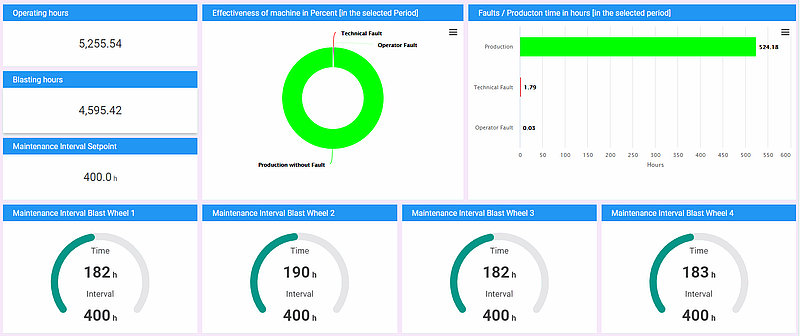

Strahlanlagen – und Schleuderradmaschinen ganz besonders – brauchen viel Strom aufgrund der hohen Energie, die benötigt wird, um das Strahlmittel zu beschleunigen. Diesen Energieverbrauch zu reduzieren und dabei zugleich den Strahlprozess stabil zu halten, kann Kosten sparen und zu einer nachhaltigeren Produktion beitragen.

Die meisten Strahlanlagenbetreiber erfassen den Energieverbrauch ihrer Anlagen und weitere Prozessparameter jedoch momentan nicht – und können dies oft auch gar nicht. Daher werden Phasen hohen Stromverbrauchs und dessen Ursachen nicht erkannt. Das Stromverbrauchsverhalten der Anlage kann so nicht gezielt beeinflusst und verbessert werden.

Das zweite neue Wheelabrator-Tool macht genau das. Es beobachtet die richtigen Prozessparameter, um Leerlauf- und Stillstandzeiten, Turbinendrehzahlen und mehr strategisch zu optimieren. Bediener und Betreiber sehen sofort, ob die Anlage mehr Strom als erwartet verbraucht, und können schnell die Ursache dafür finden und korrigierend eingreifen. Im Laufe der Zeit kann der Betrieb der Anlage stetig auf bessere Energieeffizienz hin angepasst werden, ohne dabei das Strahlergebnis oder die Produktivität der Maschine zu beeinträchtigen. Tatsächlich könnte sich beides als Nebenprodukt der Optimierungsbemühungen sogar verbessern.

In Zahlen: Durch das Reduzieren von Leerlaufzeiten um nur eine Stunde pro Tag konnte das Tool auf einer Rollenbahnstrahlanlage mit acht 45kW-Turbinen jährliche Einsparungen von €14.000 in Energiekosten freisetzen. Das gleiche Werkzeug auf eine weniger leistungsstarke Anlage angewandt erschloss €4.000 Einsparpotenzial (für eine Durchlaufhängebahnstrahlanlage mit acht 15kW-Turbinen). Beide Anlagen liefen im 3-Schicht-Betrieb 240 Tage pro Jahr.

Ein brutales Biest zähmen – vorbeugende Wartung

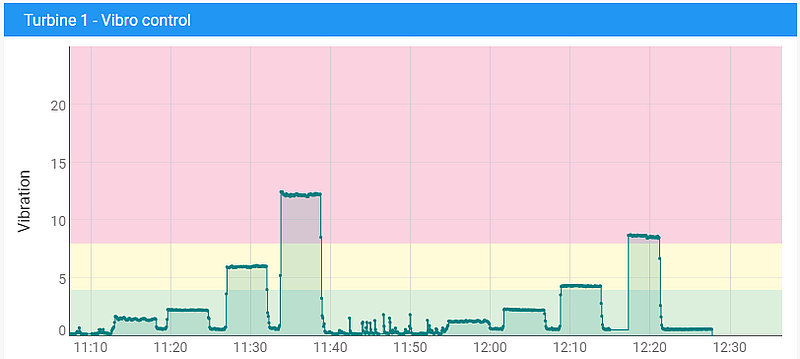

Das Innere einer Strahlanlage ist gewaltsamer Ort. Verschleiß gehört zum Strahlprozess. Wie bei allen Maschinen steckt im Vermeiden ungeplanter Stillstandzeiten viel Sparpotential – in Geld, Zeit und Ressourcen. Die Überwachung des Betriebszustandes einer Strahlanlage findet aber meist noch manuell und eher gelegentlich statt.

Auch hier können digitale Werkzeige helfen. Indem es Dinge wie Turbinenvibrationen, Druckgefälle in Filtern und andere Leistungskennzahlen verfolgt, kann Wheelabrators drittes Tool ein Echtzeitbild des Anlagenzustands geben und als Vorwarnsystem für Verschleiß und Leistungsabfall fungieren. Dadurch kann Wartung besser geplant werden und vorbeugend zum genau richtigen Zeitpunkt (nicht zu früh, nicht zu spät) stattfinden. Das verhindert ungeplante Stillstandzeiten ohne Mehrausgaben für Verschleißteile.

In Zahlen: Das Tool hilft dabei, plötzlichem oder unbemerktem Teileversagen vorzubeugen und die damit verbundenen kostspieligen Schäden zu vermeiden. Das rechtzeitige Austauschen einer Wurfschaufel, deren kurz bevorstehendes Versagen früh erkannt und durch den geplanten Austausch verhindert wurde, kostete einen Referenzkunden rund €1.500. Hätte man die Wurfschaufel in der Anlage brechen lassen, hätten sich die Kosten je nach Ausmaß des Schadens auf mindestens das Dreifache belaufen. Verstopfte Filter sorgten bei einem anderen Wheelabrator-Kunden für €7.500 Extrakosten für Reinigungsarbeiten und zusätzlichen Verschleiß. Ein Extrembeispiel für vermeidbares Teileversagen und die damit einhergehenden Folgeschäden sind Risse in Filterpatronen, durch die feiner Staub entweichen und sich auf umliegenden Maschinen ablagern kann. In einem Fall hat entwichener metallischer Staub sogar den Lack auf Autos, die auf einem angrenzenden Parkplatz standen, beschädigt. Die Kosten für das Neulackieren beliefen sich auf €25.000.

Und das ist erst der Anfang

Die drei digitalen Tools wurden auf schnelle Amortisierung hin entwickelt, mit einem Fokus auf die gängigsten Probleme und wichtigsten Kostentreiber, die Anlagenbesitzer beschäftigen. Diese sehr spezifischen Anwendungen sind aber erst der Anfang.

NoriGate und die Monitizer-Plattform sind hochgradig flexibel, leistungsstark und anpassungsfähig. Wie Kunden das System einsetzen, kann im Laufe der Zeit weiterentwickelt und erweitert werden. Weitere Anwendungen sind schon in der Pipeline und werden von der ganzen Norican-Gruppe unterstützt, die sich digitaler Innovation verschrieben hat und diese in seinen Technologiemarken fördert.

Heinrich Dropmann schließt: „Kunden, die jetzt anfangen, Strahlprozessdaten zu sammeln und dazu eins, zwei oder alle drei unserer Tools verwenden, bauen gleichzeitig einen Bestand digitaler, historischer Daten auf, die in Zukunft mit neuen Werkzeugen neu analysiert werden können. Selbst wenn sie es also heute eher langsam angehen lassen wollen, werden sie einen ganzen Datenschatz zur Analyse bereitstehen haben, um daraus ganz neue Erkenntnisse zu gewinnen, sobald neue Technologien, wie etwa künstliche Intelligenz und automatisierte Prozessintervention, praxisreif und verfügbar werden. Es ist eine sehr vernünftige und pragmatische Methode, sich der Digitalisierung des Strahlprozesses anzunähern. Und wenn Kunden sofort zu mehr bereit sind, wollen wir auch von Ihren hören. Wir zeigen ihnen dann gern, woran wir schon arbeiten!“

Weitere Informationen zu Wheelabrators digitalen Produkten, erhalten interessierte Strahlanlagenbetreiber von ihrem regionalen Wheelabrator-Kontakt.