Lebenszykluskostenprognose

Chancen überwiegen Risiken

Die Anschaffungskosten einer Lackieranlage zählen zu den zentralen Auswahlkriterien bei der Beschaffung. Eine maßgeblich durch die Investitionskosten begründete Entscheidung kann aber wegen deutlich unterschiedlicher Betriebskosten der den Angeboten zugrundeliegenden Anlagenkonzepte dazu führen, dass sich ein niedriger Invest bei anschließend hohen Betriebskosten als die betriebswirtschaftlich schlechte Entscheidung herausstellt.

Mit der Berücksichtigung der Lebenszykluskosten ist es möglich die Kaufentscheidung auf einer erweiterten Basis abzustützen. Lebenszykluskosten werden daher immer häufiger als Kriterium bei einer Investitionsentscheidung berücksichtigt.

Total Cost of Ownership und Lebenszykluskosten

Ansätze wie Total Cost of Ownership (TCO) oder Lebenszykluskosten (LCC) werden seit Jahren von einigen großen Unternehmen stark vorangetrieben. Mit Hilfe geeigneter Prognoseinstrumente kann die bessere Qualität, höhere Lebensdauer, höhere Zuverlässigkeit oder höhere Energieeffizienz definiert in die Bewertung einbezogen werden. Häufig werden höhere Einstandspreise durch niedrigere Betriebskosten ausgeglichen. Damit solche Vergleichsrechnungen wirklich genutzt werden können, bedarf es eines einheitlichen Berechnungs- und

Kalkulationsschemas; denn nur damit sind Kostenprognosen wirklich vergleichbar.

Kunden achten neben Qualität besonders auch auf ökonomische Vorteile. Nur wer vom Nutzen einer Anlage überzeugt ist, wird auch in schwierigen Zeiten investieren. Dabei interessieren besonders Themen mit wirtschaftlichem Effekt, wie beispielsweise die Gesamtleistungsfähigkeit einer Anlage mit Qualität, Durchsatz, Prozessfähigkeit und so fort, aber auch der Energieverbrauch oder weitere umweltrelevante Themen.

Maschine und Prozess sind untrennbar miteinander verbunden

Maschinen sind in der Regel individuell auf die Produkte der Kunden und die zugehörigen Produktionsprozesse zugeschnitten. Maschinen lassen sich nur dann durch günstigere ersetzen, wenn diese entsprechend auf den Kundenprozess abgestimmt sind. Eine Gesamtkostenbetrachtung über die Investition, die Betriebskosten und die zusätzlich anfallenden Kosten für einen schlechteren Prozess macht die Unterschiede transparent. Eine klassische Aufgabenstellung für die Lebenszykluskostenprognose.

Verstärktes Augenmerk liegt seit einigen Jahren auf dem effizienten Umgang mit der eingesetzten Energie. Über einen Vergleich der Energiekosten von zwei neuen oder einer alten und einer neuen Anlage ist schnell eine Aussage zu treffen. Umfänglich valide wird die Betrachtung aber erst dann, wenn der zusätzliche Aufwand wie beispielsweise für zusätzliche Investitionen und weitergehende Instandhaltungsmaßnahmen mit berücksichtigt werden. Es gibt daher eine ökonomische Grenze, ab der sich der Aufwand zur Energieeinsparung lohnt. Diese Grenze kann mit Hilfe der Lebenszykluskostenprognose bestimmt werden.

Ökologie und Ökonomie schließen sich nicht aus

Optimiert man die Lebenszykluskosten einer Maschine, geht das einher mit der Verbesserung der Öko-Bilanz der Maschine, denn es gilt in beiden Fällen, den Ressourcenverbrauch und die Emissionen zu minimieren, wenn auch aus unterschiedlichen Beweggründen.

Es kann durchaus wirtschaftlich sinnvoll sein, eine bestehende Anlage durch eine neue zu ersetzen. Klassischerweise wird so etwas mit einer Amortisationsrechnung durchgeführt. Diese ist aber nur dann sinnvoll, wenn nicht nur die Investitionskosten, sondern auch alle wichtigen Betriebskosten wie Energie, Instandhaltung, Werkzeugverbrauch aber auch Personal mit berücksichtigt werden. So kann zum Beispiel eine neue Maschine einen wesentlich günstigeren Kapitalfluss haben und damit die Liquidität des Kunden nachhaltig positiv beeinflussen.

Mit Lebenszykluskostenbetrachtungen wird die Qualität von Maschinen- und Anlagenkonzepten monetär bewertbar. Das Erreichen der Verfügbarkeitszusagen gelingt in direkter Zusammenarbeit zwischen dem Anbieter und dem Kunden, was wiederum in eine höhere Bindung des Kunden mündet. Gewissenhaft erstellte Lebenszykluskostenprognosen und fairer Umgang miteinander reduzieren gleichzeitig das finanzielle Risiko für Hersteller und Kunden.

VDMA 34160 – Lebenszykluskosten leichter prognostizieren

Die Aufgabe der Lebenszykluskostenprognose für eine Maschine ist jedoch nicht trivial. Mit dem vor einigen Jahren entwickelten Einheitsblatt VDMA 34160 ist der Grundstein gelegt. Das Prognosemodell kann sektorspezifisch angepasst werden, um die Besonderheiten der jeweiligen Branche zu berücksichtigen. Mit dieser Anpassung wird der Aufwand für die Lebenszykluskostenprognose und damit der Aufwand für Maschinenhersteller und Kunden in einem für die belastbare Prognose sinnvollem Maß reduziert.

Kostenfaktoren, die bei einem spezifischen Projekt für jedes Angebot im gleichen Umfang zu Buche schlagen, werden, gleich ob sie hoch oder niedrig ausfallen, in der Lebenszykluskostenprognose nicht berücksichtigt, da sie kein differenzierendes Merkmal für die Kaufentscheidung darstellen.

Das Lebenszykluskostenmodell umfasst die drei Phasen Entstehung, Betrieb und Verwertung einer Maschine. Das Berechnungsmodell ermöglicht in Abhängigkeit vom Anwendungsfall beim Kunden und der Informationsdichte eine individuelle Konfigurierung. Damit erfüllt es sowohl die Anforderung der Hersteller als auch der Nutzer.

Ablauf der LCC-Prognose

Die relevanten Kostentreiber unterscheiden sich je nach Anwendungsfall. Daher müssen als Erstes die relevanten Kostenkategorien für die Berechnung spezifiziert werden. Als Zweites kann – in Abhängigkeit von der Branche – die Baugruppenstruktur der Maschinen angelegt werden, um baugruppenspezifische Kennwerte wie Mittlerer Fehlerabstand (MTBF) oder Reparaturzeiten (MTTR) weiterzuverarbeiten. Nach dieser Vordefinition muss der konkrete Anwendungsfall beim Betreiber spezifiziert werden. Dies beinhaltet auch die Festlegung der Kontextfaktoren wie Verrechungspreise für Energie, Material oder Personal. Entsprechend dem Anwendungsfall und der Maschinenkonfiguration werden die Daten schließlich verarbeitet.

Zur Berechnung stehen zwei alternative Kalkulationsvarianten zur Verfügung, die Durchschnittsberechnung, wie sie auch im Daimler-M-TCO-Modell angewandt wird und die Kosten gleichmäßig auf den Betrachtungszeitraum verteilt, und die zeitgenaue Berechnung, welche die Kosten den prognostizierten Entstehungszeiten zuordnet. Abschließend wird eine Plausibilitätsprüfung der Prognose mithilfe von spezifischen Kennzahlen durchgeführt. Durch die Lebenszykluskostenprognose wird die Exzellenz der auf Effizienz und nachhaltigem Einsatz der Betriebsmittel optimierten Anlagen durch unmissverständliche Zahlen für jeden ersichtlich.

Mit diesem Hintergrund hat die Lebenszykluskosten-Betrachtung in den vergangenen Jahren in der Investitionsgüterindustrie deutlich an Bedeutung gewonnen. Gerade deutsche Hersteller können mit diesem Ansatz die Qualität ihrer Maschinen mittels objektiver monetärer Größen beim Kunden darstellen. Von dieser Chance machen immer mehr Anlagenhersteller Gebrauch.

Hindernisse und Handlungsfelder

Haupthindernisse für den Einsatz von TCO und LCC sind die mangelnde Verfügbarkeit von Ressourcen, insbesondere Personal, und die fehlende Kundenforderung nach TCO/LCC -Betrachtung. Wesentlich für den Erfolg einer Gesamtkostenbetrachtung ist es, die relevanten Kostentreiber für eine LCC-Betrachtung zu identifizieren. Aufwand für Umbau sowie die Kosten für Personal, Werkzeuge, Ersatzteile und Stillstand bei Investitionsgütern spielen neben den Anschaffungskosten eine wesentliche Rolle. Gerade qualitativ hochwertige Maschinen können in diesen Feldern punkten.

Auch in der Oberflächentechnik ist das Kostenbewusstsein der Kunden mittlerweile deutlich geschärft. Sie achten nicht mehr nur auf die Anfangsinvestition, sondern interessieren sich verstärkt dafür, welche Kosten im Zeitraum von 10 oder 20 Jahren anfallen. Festzustellen ist, dass bei der oft sehr langen Nutzungsdauer die Anfangsinvestition nur ein Bruchteil der Gesamtkosten ausmacht. Das ist in der Oberflächentechnik durch den oft hohen Energieeinsatz und hohe Betriebsmittelkosten begründet. Mit entsprechend optimierten Prozessen können in der Oberflächentechnik deutliche Kostenvorteile realisiert werden.

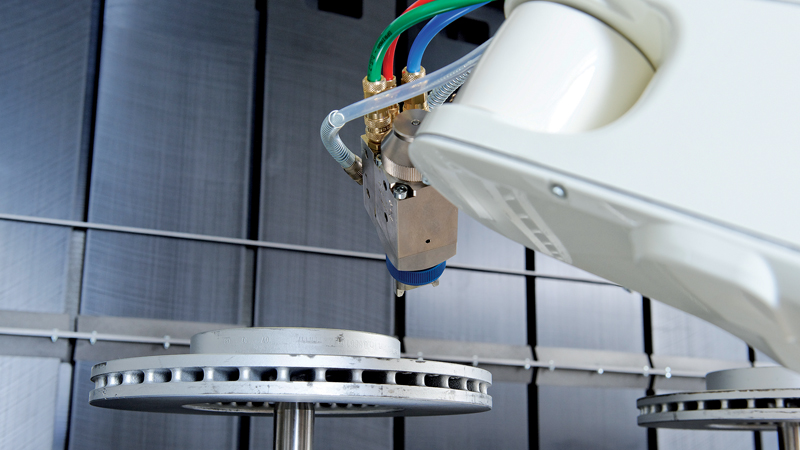

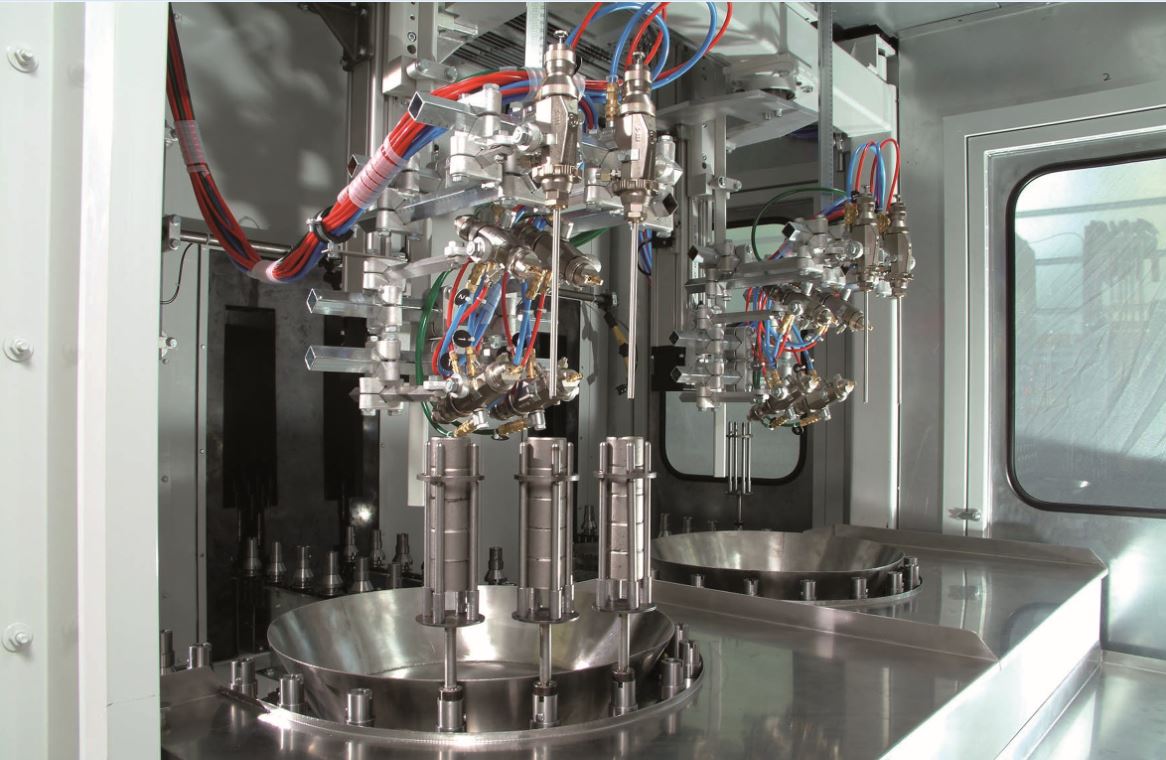

Mit ausgeklügelten Anlagenkonzepten die auf den spezifischen Anwendungsfall optimiert sind, können deutliche Kostenvorteile erzielt werden. So lässt sich beispielsweise mit intelligenter Steuerungstechnik der Energieverbrauch einer Lackieranlage deutlich reduzieren. Von besonderem Interesse sind neben der Reduzierung des Energieverbrauchs auch die Reduzierung der Umwelteinflüsse der Oberflächenbehandlung. Neben dem Wettbewerb zwischen unterschiedlichen Oberflächentechniken für definierte Anwendungsfelder, wie beispielsweise zwischen der Industriellen Plasma-Oberflächentechnik und der Galvanotechnik für das Anwendungsfeld „Vergütung von Umformwerkzeugen“, stehen die Anlagenhersteller einer Oberflächentechnikteilbranche mit unterschiedlichen Konzepten für den verbesserten Umweltschutz im Wettbewerb. Geschlossene Kreisläufe für die Abwasseraufbereitung oder energieeffiziente, schadstofffreie Abluftreinigung sind herausragende Beispiele für um weltorientierte Konzepte, die zugleich einen deutlichen wirtschaftlichen Vorteil schaffen.

Zielbranchen der Oberflächentechnik einte in der Krise eines: Die Erhöhung des Kostendrucks in allen Bereichen. Unternehmen reagieren auf diesen Trend beispielsweise mit neuen Technologien für effizientere Produkte und erzielen eine Nutzenmaximierung. Diese wiederum geht direkt in die wirtschaftliche Gesamtbetrachtung einer Anlage ein. In der Industriellen Plasma-Oberflächentechnik geht es für die Zielbranche Präzisionswerkzeug beispielsweise darum, mit neuen Werkzeugbeschichtungen, die Standzeiten (Haltbarkeit eines Werkzeuges bis zum Verschleiß) gegenüber bisherigen Schichten deutlich zu erhöhen und damit die Beschaffungskosten zu senken und die Produktivität zu steigern. Vor allem die Anwender aus der Automobilindustrie achten in besonderem Maße auf Lebenszykluskosten. Als Optimierungsmöglichkeit für die Lebenszykluskosten wird zunehmend auch das Condition Monitoring, das Überwachen der wichtigsten Prozessparameter, eingesetzt.

In den internationalen Zielmärkten werden Lebenszykluskosten – oft mit dem Schwerpunkt auf Energieeffizienz – unterschiedlich stark nachgefragt. Energieeffizient arbeitende Anlagen sind auch wegen gesetzlichen Regularien vor allem in Westeuropa und Nordamerika gefragt. In Asien hingegen besteht dazu eine deutlich geringere Nachfrage, das Interesse an energieeffizienten Anlagen nimmt jedoch auch hier langsam zu.