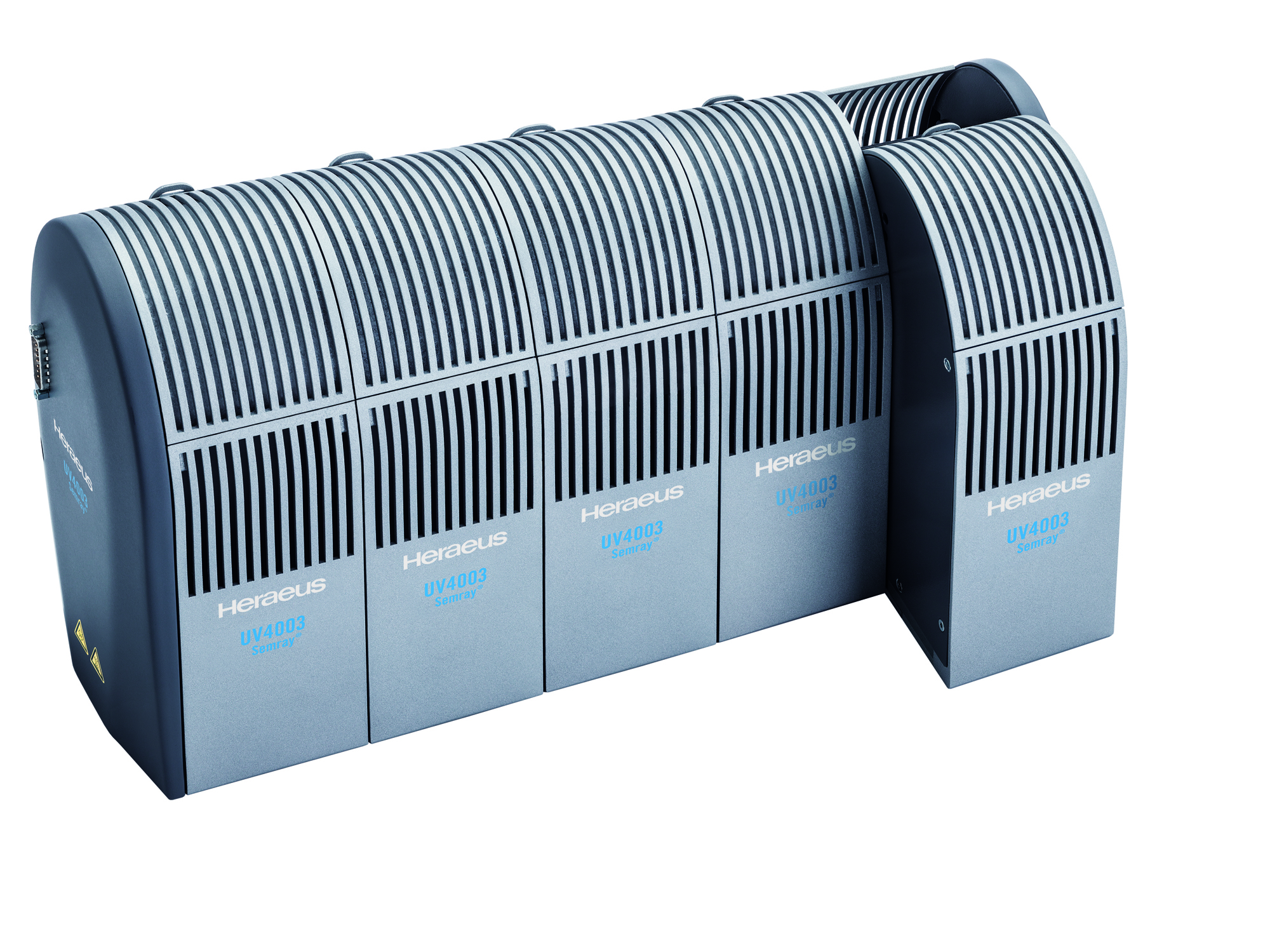

Die Heraeus Noblelight GmbH hat für industrielle Aushärtungsprozesse eine UV-LED-Lösung namens Semray entwickelt, die auf ein Plug-and-play-Konzept für einfaches Handling sowie auf leistungsfördernde Kühlsysteme und Mikro-Optiken für optimale Härtungsresultate setzt. Durch die Minimierung von Streulicht kann der LED-Chip effektiver und effizienter genutzt werden und so in unterschiedlichen Anwendungen präzise härten. Bis zu 30 Prozent schnellere Härtungszeiten sowie deutlich höhere Arbeitsabstände sollen sich auf diese Weise realisieren lassen. „Heute ist es wichtiger denn je, Produktionsprozesse effizient und zeitsparend zu gestalten – und gleichzeitig brillante Ergebnisse zu liefern. Deshalb haben wir mit Semray ein funktionales und vielseitiges System entwickelt, das nutzerfreundlich und einfach zu integrieren ist“, erklärt Dr. Michael Peil, der bei Heraeus für die globalen Vertriebsaktivitäten von UV-LED-Lösungen verantwortlich zeichnet.

Gebündelte Energie für mehr Flexibilität

Je mehr UV-LED-Chips verbaut sind, umso höher ist die Leistung. Allerdings steht in der Praxis meist wenig Platz zur Verfügung. Die Herausforderung ist es also, möglichst viel UV-Output auf kleinster Fläche bei gleichzeitig geringer Wärmeentwicklung zu generieren. Bei Semray werden sogenannte Mikro-Optiken eingebaut, welche die UV-Strahlung bündeln und das Streulicht auf ein Minimum reduzieren. Auf diese Weise sollen bis zu 30 Prozent mehr UV-Energie auf dem Produkt ankommen – ein hoher und konstanter UV-Output, der den Härtungsprozess optimiert, um so auch bei höheren Abständen oder schnelleren Produktionsgeschwindigkeiten gute Resultate zu liefern.

Plug-and-Play vereinfacht Komplexität

Herkömmliche UV-LED-Systeme sind meist fest in den Produktionsprozess installiert. Für Reinigung und Wartung, muss oft das ganze System ausgebaut werden, was Zeit und Geld kostet. Semray löst dieses Problem durch Plug-and-play-Technologie: Durch ein Backplane-Konzept können UV-LED-Segmente ganz einfach ein- und ausgewechselt werden. Das Wechseln erfolgt werkzeugfrei, ohne dass Daten- oder Stromkabel gelöst werden müssen. Ausfallzeiten werden dadurch deutlich minimiert. Das spart Zeit und Geld, erhöht die Produktivität und macht die Integration des Systems in die Anlage deutlich einfacher. Das einfache Austauschen der Segmente sowie der LED-Chips ermöglicht es darüber hinaus, das System mit geringerem Investitionsaufwand auf dem aktuellen Technologiestand zu halten oder die UV-Wellenlänge zu wechseln.

Hergestellt wird das System in der kürzlich eröffneten Produktionsanlage am Heraeus Hauptsitz in Hanau – der Standort ermöglicht den Zugang zu qualitativ hochwertigen Materialien aus dem eigenen Technologiekonzern. Die Produktion wurde gemäß den neuesten Lean- und Qualitätsstandards entworfen, einschließlich Reinraumtechnologie der Klasse ISO 14644-1 beziehungsweise ISO-Klasse 4.