Schutzschicht oder Feuchtereduktion

Die Rostbildung lässt sich vermeiden, indem die chemische Reaktion zwischen Metall, Feuchtigkeit und Sauerstoff unterbunden wird. Dabei gibt es zwei Möglichkeiten: Einerseits lässt sich mit einer Schutzschicht der Kontakt zwischen Feuchtigkeit und Metall verhindern. Andererseits kann die Feuchtigkeit als Reaktionspartner entfernt werden. Beides wird mit einer geeigneten Korrosionsschutzverpackung erreicht. Korrosionsschutz durch Verpackung bietet gegenüber der klassischen Methode der Öl- oder Wachs-Schutzschicht eine saubere und trockene Alternative. Denn die Bauteile müssen nach dem Auspacken nicht gereinigt werden, sondern stehen sofort zur Weiterverarbeitung bereit. Welche Lösung die richtige ist, hängt immer von den jeweiligen Anforderungen ab. Bei der Trockenmittelverpackung wird das Transportgut mit einer bestimmten Menge an Trockenmittel in eine möglichst wasserdampfdichte Umverpackung, wie beispielsweise eine Aluminiumverbundfolie, eingepackt und dicht verschweißt. Diese verhindert, dass Feuchtigkeit von außen nach innen diffundiert. Das integrierte Trockenmittel senkt die relative Luftfeuchtigkeit innerhalb der Verpackung auf unter 40 Prozent, sodass keine Korrosion entsteht. Sind die Wasserdampfdurchlässigkeit der Folie sowie die Transportdauer und Verpackungsdimensionen bekannt, lässt sich leicht berechnen, wie viel Trockenmittel für einen sicheren Schutz erforderlich ist. Diese Auslegung funktioniert jedoch nur, solange die Verpackung dicht ist. Bei einer Beschädigung strömt Luftfeuchtigkeit nach, die das Trockenmittel vorzeitig sättigen kann, sodass die Luftfeuchtigkeit in der Verpackung steigt und Korrosion einsetzen kann. In dieser Hinsicht bieten VCI-Verpackungslösungen (VCI = Volatile Corrosion Inhibitor) mit einem leichtflüchtigen Korrosionsschutz Vorteile, denn diese Verpackungen müssen nicht komplett dicht sein. Für die gewünschte Wirkung reicht schon ein zugluftdicht abgeschirmtes Volumen. Bei dieser Art von Korrosionsschutzverpackungen werden Korrosionsinhibitoren in Trägermaterialien wie Folien oder Papier eingearbeitet. Sie dampfen aus und bilden innerhalb der Verpackung eine Korrosionsschutzatmosphäre, indem sie sich auf die Metalloberfläche setzen und unter anderem einen wasserabweisenden Film bilden. So wird verhindert, dass die Feuchtigkeit an die Bauteiloberfläche gelangt. Beim Transport von elektronischen Bauteilen und Schaltschränken ist eine Kombination von Trockenmitteln und VCI-Verpackung sinnvoll. Sie ermöglicht einen doppelten Effekt: Die flüchtigen VCI-Inhibitoren bieten einen aktiven Korrosionsschutz. Das Trockenmittel entfernt die Feuchtigkeit, die in der Elektrik auch zu anderen Schäden als Korrosion führen kann, wie beispielsweise Kurzschlüsse.

Richtig Dimensionieren

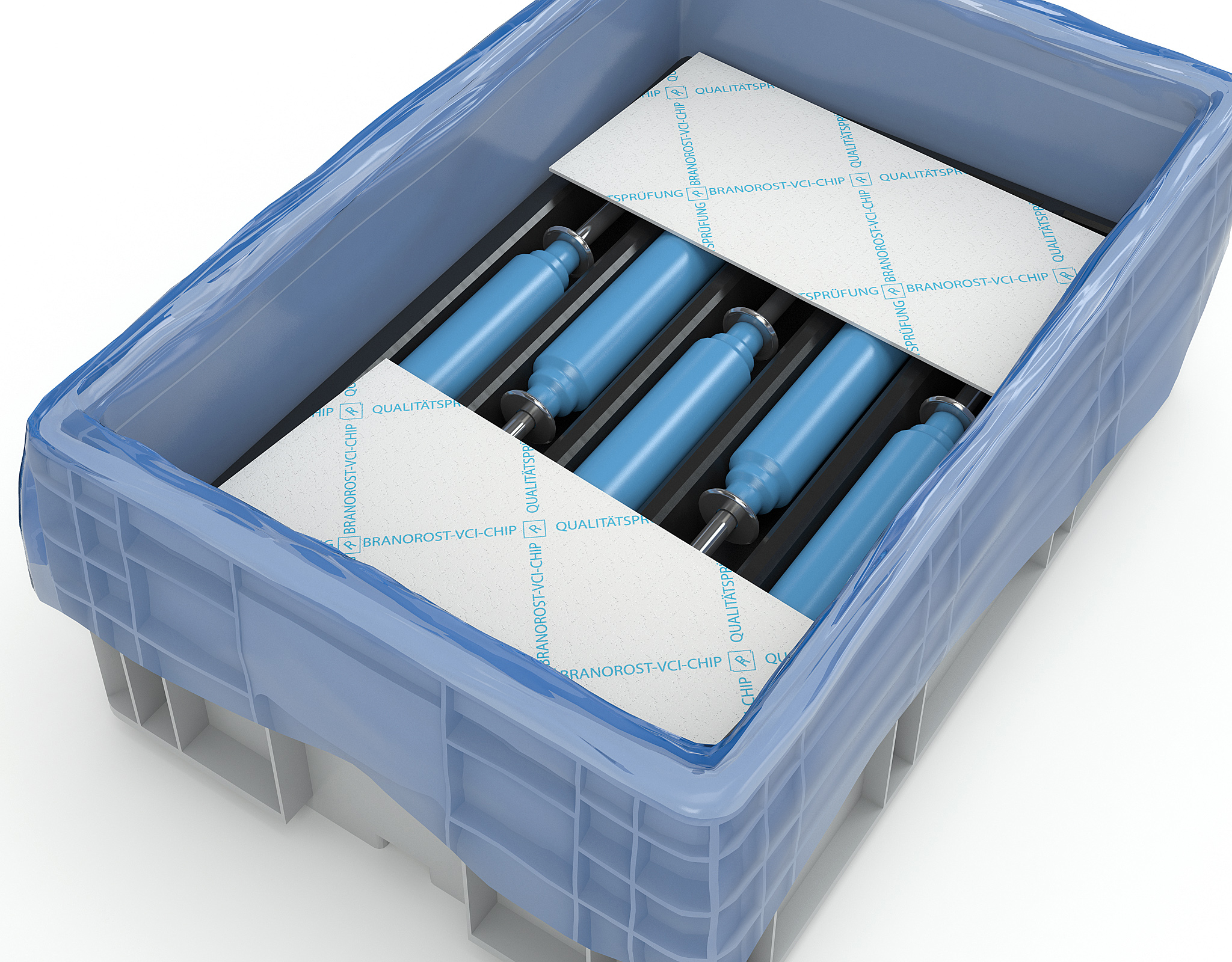

Bei der Auslegung von VCI-Verpackungen gibt es keine DIN-Norm. Die Berechnungsformeln basieren vielmehr auf Erfahrungswerten, die sich in der Praxis bewährt haben. Zentral sind eine ausreichende Menge an Wirkstoff sowie ein geringer Abstand zwischen Trägermaterial und zu schützendem Packgut. Denn die VCI-Wirkstoffe benötigen eine gewisse Zeit, um aus dem Trägermaterial auszudampfen und die Bauteiloberfläche zu erreichen. Ist dieser Weg zu weit, kann in der Zwischenzeit schon Korrosion einsetzen. Eine Zwischenlage aus VCI-Papier oder ein zusätzlicher VCI-Spender innerhalb der Verpackung schafft hier Sicherheit. Um hier den richtigen Effekt zu erzielen, gibt es ganz unterschiedliche Typen von VCI-Spendern: Die Wirkstoffe können zum Beispiel aus einer Plastikbox, Zelluloseplatten oder aus PE-Strängen ausdampfen. Bei der Verpackung von Setzware zum Beispiel wird der Transportbehälter mit einem VCI-Beutel ausgekleidet, während die unterste Schicht ein VCI-Papier-Zuschnitt bildet. Darauf wird die erste Lage der Ware gesetzt, die wieder mit VCI-Papier abgedeckt wird. Anschließend folgt eine stabilisierende Zwischenlage aus Wellpappe oder Kunststoff. Die Schichtung wiederholt sich bis zur obersten Lage, die mit einem VCI-Papier abgedeckt wird, bevor der Folienbeutel zugeschlagen und wahlweise zusätzlich verklebt wird. Somit ist gewährleistet, dass jedes Bauteil von VCI ausdunstendem Material umgeben ist. Bei unterschiedlichen klimatischen Bedingungen ist die Wasserdampfdichtigkeit des VCI-Beutels zentral. Für einen Versand innerhalb Deutschlands oder Europas reicht meistens ein Beutel mit einer Dicke von 80 μm aus. Beim Transport nach Übersee wird eine Umverpackung mit einer höheren Feuchtebarriere benötigt. Bei der klassischen Exportverpackung bietet sich Aluminiumverbundfolie aufgrund ihrer sehr geringen Wasserdampfdurchlässigkeit an. Bei Komponenten für Motoren oder Nebenaggregaten, an die hohe Anforderungen bezüglich technischer Sauberkeit gestellt werden, sind hingegen Folien durch ihre Abriebfestigkeit von Vorteil. Beim Einsatz von VCI-Folie wird gegenüber VCI-Papier ein noch geringerer Abstand zwischen Packgut und Spender empfohlen. Denn Folien bauen die VCI-Atmosphäre langsamer auf, da produktionsbedingt weniger und trägere Wirkstoffe eingearbeitet sind. Deshalb können zusätzliche VCI-Spender notwendig sein. Prinzipiell gilt natürlich, dass die VCI-Schutzwirkung umso länger anhält, je dichter die Umverpackung ist. Denn je langsamer die VCI-Wirkstoffe aus der Verpackung in die Umgebungsluft diffundieren können, desto später sind die VCI-Spender erschöpft. Bei allen VCI-Verpackungen ist es essentiell, dass die VCI-Wirkstoffe frei um die zu schützende Oberfläche zirkulieren können. Daher ist es zentral, die Gesamtverpackung im Vorfeld so auszulegen, dass die Wirkstoffe die Bauteiloberfläche auch erreichen können. Denn wenn Bauteile beispielsweise formschlüssig in Tiefziehtrays oder Blister gesetzt sind, erreichen die VCI-Moleküle die Oberfläche nicht. Wird dies bereits bei der Konzeptionierung der Verpackung berücksichtigt, kann sie konstruktiv so gestaltet werden, dass die Zirkulation der Wirkstoffe unterstützt wird.

Maßgeschneiderte Korrosionsschutzverpackung

Aufgrund der Komplexität des Themas ist für einen sicheren Korrosionsschutz maßgeblich, diesen stets individuell auf die Anforderungen anzupassen. Entscheidend dabei ist die ganzheitliche Betrachtung der Logistik- und Transportprozesskette. Ein materialunabhängiger Packaging Consultant wie Antalis Verpackungen verfügt über eine große Expertise und greift dabei auf ein umfassendes Netzwerk an namhaften Partnern zurück. Zusammen mit den Partnerunternehmen entwickelt Antalis Verpackungen eine auf den Kunden zugeschnittene Verpackungslösung, die sowohl die Anforderungen an den Korrosionsschutz sowie an die technische Sauberkeit erfüllt. Ebenso ist es möglich, den Verpackungsprozess in eine vollständig automatisierte Fertigungs- und Verpackungslinie zu integrieren.

Mehr unter: http://www.antalis-verpackungen.de

Antalis Verpackungen GmbH

Bunsenstrasse 11

70771 Leinfelden-Echterdingen

Telefon: 0711 75907-0

Telefax: 0711 75907-89

E-Mail: info@antalis-verpackungen.de